در میان فلزات پرکاربرد در صنعت انتقال و توزیع انرژی الکتریکی، آلومینیوم پس از مس، بیشترین سهم را به خود اختصاص داده است. این فلز به دلیل مجموعهای از ویژگیهای فیزیکی و اقتصادی، به عنوان جایگزینی کارآمد و مقرون به صرفه برای مس، به ویژه در خطوط انتقال هوایی و پروژههای برقی در مقیاس بزرگ شناخته میشود. این گزارش، با رویکردی فنی و تحلیلی، به بررسی جامع سیم آلومینیومی، فرآیند تولید آن، الزامات استاندارد، راهنمای خرید تخصصی و تحلیل عوامل تعیینکننده قیمت در بازار میپردازد.

مبانی، تعریف و سیر تکاملی سیم آلومینیومی

۱.۱. تعریف علمی و تمایز با کابل مسی

سیم یا کابل آلومینیومی به هادیهایی اطلاق میشود که هسته رسانای اصلی آنها از فلز آلومینیوم یا آلیاژهای پیشرفته آن تشکیل شده است. این محصولات از نظر ظاهری، فلزی نرم، سبک و دارای رنگ نقرهای هستند. آلومینیوم به دلیل واکنشپذیری بالایی که با اکسیژن دارد، عموماً به صورت خالص در طبیعت یافت نمیشود و فرآیندهای تولید پیچیدهای برای تبدیل آن به یک هادی الکتریکی با خلوص مناسب لازم است.

تمایز اصلی سیم آلومینیومی با سیم مسی در خواص الکتریکی و فیزیکی نهفته است. رسانایی الکتریکی آلومینیوم در حالت خالص تقریباً ۶۱ درصد رسانایی مس است. این اختلاف رسانایی ایجاب میکند که برای انتقال جریان الکتریکی یکسان، کابلهای آلومینیومی نیاز به سطح مقطع بزرگتری نسبت به معادلهای مسی خود داشته باشند تا افت ولتاژ در محدودههای مجاز حفظ شود. با این حال، علیرغم رسانایی کمتر، وزن مخصوص آلومینیوم (چگالی حدود ۲.۷ گرم بر سانتیمتر مکعب) بسیار کمتر از مس (۸.۹۶ گرم بر سانتیمتر مکعب) است. این سبکی بارز، مزیت اصلی آلومینیوم در پروژههای زیرساختی و انتقال برق در فواصل طولانی است.

۱.۲. تاریخچه و تحولات آلومینیوم در صنعت برق

تاریخچه استفاده از آلومینیوم به عنوان هادی برق با پیشرفتهای تکنولوژیک در حوزه مواد و انتقال انرژی همزمان بوده است. فلز آلومینیوم برای اولین بار در سال ۱۸۲۵ کشف شد و ویژگیهای منحصر به فرد آن، به ویژه سبکی و مقاومت در برابر خوردگی، در اواخر قرن نوزدهم توجه صنعتی را به خود جلب کرد.

در دهههای ابتدایی قرن بیستم، با بهبود فرآیندهای تولید آلومینیوم و کاهش قیمت آن، تلاشهایی برای استفاده از آن در صنعت برق آغاز شد. در دهه ۱۹۲۰، آلومینیوم به عنوان جایگزینی مناسب برای مس در کابلهای برقی مطرح شد، به خصوص در ایالات متحده، زیرا سبکتر و ارزانتر بود. این روند در دهه ۱۹۵۰ با بهبود چشمگیر تکنولوژیهای تولید کابلهای آلومینیومی شتاب بیشتری گرفت و استفاده از آن در سیستمهای توزیع برق و انتقال انرژی در مقیاس وسیع گسترش یافت. امروزه، کابلهای آلومینیومی به عنوان یک جزء حیاتی و اساسی در شبکههای توزیع برق جهانی به کار گرفته میشوند و تکنولوژی تولید آنها به طور مداوم در حال بهبود است.

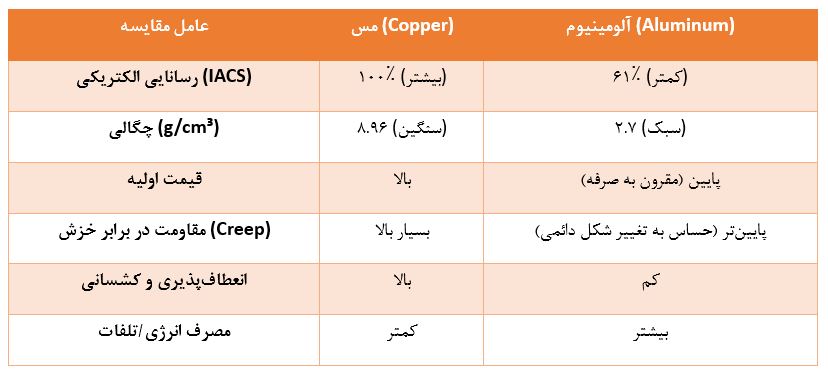

۱.۳. مقایسه جامع مزایا و معایب آلومینیوم در برابر مس (تحلیل Trade-off)

انتخاب بین کابل مسی و آلومینیومی همواره یک تصمیم فنی-اقتصادی مهم است که مبتنی بر تحلیل توازن میان هزینههای اولیه، وزن، و عملکرد الکتریکی بلندمدت پروژه میباشد.

مزایای کلیدی آلومینیوم

- اقتصادی بودن: آلومینیوم به طور قابل توجهی ارزانتر از مس است، که آن را به گزینهای مقرون به صرفه برای پروژههای برقی بزرگ تبدیل میکند.

- وزن سبک: چگالی پایین آلومینیوم (کمتر از یک سوم مس) منجر به وزن کم کابل میشود. این ویژگی حمل و نقل و نصب را به ویژه در خطوط برق هوایی و فواصل طولانی آسانتر میکند و بار مکانیکی وارد بر برجها و سازههای پشتیبانی را کاهش میدهد.

- مقاومت در برابر خوردگی: آلومینیوم مقاومت خوبی در برابر خوردگی دارد. با این حال، مقاومت آن در برابر اکسیداسیون سطحی یک چالش مجزا در نقاط اتصال ایجاد میکند که در بخشهای بعدی بررسی خواهد شد.

معایب و چالشهای فنی آلومینیوم

- رسانایی کمتر و تلفات بیشتر: رسانایی ۶۱ درصدی آلومینیوم نسبت به مس به این معناست که برای انتقال توان مشابه، باید سطح مقطع بزرگتری انتخاب شود. این مسئله میتواند منجر به تلفات الکتریکی بیشتر (مصرف انرژی بیشتر) شود، مگر اینکه طراحی سطح مقطع به صورت مهندسی شده، افزایش یابد.

- انعطافپذیری و خواص مکانیکی: آلومینیوم دارای انعطافپذیری و کشسانی کمتری نسبت به مس است و در صورت خمش مکرر، شکنندگی نشان میدهد. همچنین، آلومینیوم حساستر به آسیب مکانیکی است.

- پدیده خزش (Creep): خزش، تغییر شکل دائمی پلاستیک ماده تحت تنشهای مکانیکی و حرارتی در طول زمان است. آلومینیوم نسبت به مس مقاومت خزش کمتری دارد و این پدیده میتواند در اتصالات باعث شل شدن پیچها، افزایش مقاومت تماسی و در نهایت گرمای بیش از حد شود.

تحلیل مهندسی تغییر پارادایم

تصمیمگیری برای استفاده از آلومینیوم نه صرفاً برای کاهش هزینههای اولیه، بلکه تغییر در فلسفه طراحی شبکه است. مهندسان به جای تمرکز بر استفاده از “کوچکترین” هادی (مس)، باید بر استفاده از “سبکترین و ارزانترین” هادی (آلومینیوم با سطح مقطع بزرگتر) تمرکز کنند تا تلفات الکتریکی در محدودههای قابل قبول استاندارد باقی بماند. قیمت پایینتر و وزن کم آلومینیوم آن را برای خطوط هوایی ایدهآل میکند. هرچند رسانایی پایینتر آن مستلزم افزایش سطح مقطع است، اما به دلیل چگالی بسیار کمتر، وزن کلی پروژه و هزینه مواد خام در نهایت همچنان پایینتر از معادل مسی آن باقی میماند.

مقایسه خواص کلیدی فیزیکی و الکتریکی مس و آلومینیوم

انواع تخصصی هادیهای آلومینیومی و حوزههای کاربردی

برای غلبه بر ضعفهای ذاتی آلومینیوم خالص، به ویژه در زمینه استحکام مکانیکی و پایداری در برابر شرایط محیطی، انواع مختلفی از هادیهای آلومینیومی (از جمله آلیاژها و ساختارهای کامپوزیتی) توسعه یافتهاند. انتخاب نوع مناسب هادی، کلید موفقیت در طراحی و اجرای خطوط انتقال و توزیع برق است.

۲.۱. هادیهای تمام آلومینیوم (AAC – All-Aluminum Conductor)

هادیهای AAC به طور کامل از رشتههای آلومینیوم خالص ساخته شدهاند. این نوع، سبکترین شکل کابل آلومینیومی است و از بالاترین خلوص رسانایی (در میان انواع آلومینیومی) برخوردار است. با این حال، AAC به دلیل ماهیت نرم فلز، از استحکام مکانیکی پایینتری نسبت به سایر هادیها برخوردار است. این هادیها معمولاً برای خطوط هوایی کوتاهبرد، ولتاژ پایین، یا انشعاباتی که نیازمند استحکام کششی فوقالعاده بالایی نیستند، استفاده میشوند.

۲.۲. هادیهای آلیاژ آلومینیوم (AAAC – All-Aluminum Alloy Conductor)

هادیهای AAAC گامی پیشرفتهتر در تکنولوژی کابلهای آلومینیومی محسوب میشوند. این هادیها از آلیاژهای آلومینیوم (مانند سری ۶xxx) تولید میشوند و هدف از آلیاژسازی، بهبود خواص مکانیکی و عملکردی بدون افزودن هسته فولادی است. مزیت اصلی AAAC، مقاومت بسیار مناسب آن در برابر خوردگی است، به ویژه در محیطهای صنعتی، یا مناطق ساحلی و شیمیایی که هادیهای ACSR ممکن است دچار مشکل شوند.

علاوه بر این، هادیهای AAAC حدود ۱۵ درصد سبکتر از هادیهای رایج ACSR با قطر معادل هستند و سختی سطحی بیشتری دارند. این سختی سطحی سبب میشود که آسیبپذیری هادی در حین نصب و بهرهبرداری کاهش یابد. همچنین، به دلیل غیرمغناطیسی بودن، تلفات مغناطیسی در این هادیها کمتر است. این ویژگیها AAAC را به یک انتخاب عالی برای خطوط توزیع با طول متوسط و محیطهای با چالشهای محیطی بالا تبدیل میکند.

۲.۳. هادیهای آلومینیومی با هسته فولادی (ACSR – Aluminum Conductor Steel Reinforced)

ACSR پرکاربردترین نوع هادی برای خطوط انتقال فشار قوی و فواصل طولانی در سراسر جهان است. ساختار ACSR یک ساختار کامپوزیت است که در آن رشتههای آلومینیومی (به عنوان رسانا) در اطراف یک هسته مرکزی از فولاد گالوانیزه فشرده و تابیده میشوند. هسته فولادی، که نقش اصلی آن رسانایی نیست، استحکام کششی فوقالعاده بالایی به کابل میدهد. این استحکام کششی برای غلبه بر تنشهای ناشی از دهانههای طولانی بین برجهای انتقال و مقاومت در برابر بارگذاریهای محیطی (مانند باد و یخ) ضروری است.

دادههای فنی و الزامات این نوع هادیها، بهویژه در خطوط هوایی، به طور معمول بر اساس استانداردهایی چون IEC 61089 و ASTM B232 مشخص میشوند. این ساختار کامپوزیتی، توانایی هادی را برای تحمل تنشهای زیاد و در نتیجه کاهش افتادگی (Sag) در فواصل بین دکلها، به طرز چشمگیری بهبود میبخشد.

۲.۴. کابلهای خودنگهدار (ABC – Aerial Bundled Cable)

کابلهای خودنگهدار یک فناوری نوین در شبکه توزیع هستند که از هادیهای آلومینیومی تشکیل شدهاند که به صورت دستهای به هم تابیده شده و توسط عایقهای اکسترود شده (معمولاً XLPE یا HDPE) پوشانده شدهاند. کابلهای ABC به طور خاص برای خطوط توزیع ولتاژ پایین (LV) در مناطق مسکونی و شهری طراحی شدهاند.

مزیت اصلی کابلهای ABC ایمنی بالاتر و قابلیت اطمینان بیشتر است؛ عایقبندی هادیها ریسک اتصال کوتاه را کاهش میدهد و از خطر برقگرفتگی تصادفی جلوگیری میکند. این کابلها همچنین عملکرد عالی در شرایط جوی سخت از خود نشان میدهند و از نظر زیبایی بصری نسبت به هادیهای هوایی عریان، ظاهر جذابتر و فضای کمتری را اشغال میکنند. هرچند کابلهای ABC ممکن است به دلیل عایقبندی، وزن سنگینتر و هزینه اولیه بالاتری نسبت به هادیهای عریان داشته باشند و نصب پیچیدهتری نیاز دارند، اما مزایای ایمنی و دوام آنها در مناطق پرجمعیت، توجیهکننده این هزینههاست.

سنجش کارایی بر مبنای استحکام کششی و پایداری

در صنعت کابل آلومینیومی، بهبود کارایی صرفاً به افزایش رسانایی محدود نمیشود، بلکه به غلبه بر ضعفهای مکانیکی و محیطی آلومینیوم خالص مربوط است. ساختارهای ACSR و AAAC نشان میدهند که برای کاربردهای حیاتی، هزینه مواد اضافی برای هسته فولادی یا آلیاژسازی، یک سرمایهگذاری حیاتی برای پایداری و دوام شبکه در طول عمر مفید آن است.

هادی آلومینیومی خالص (AAC) اقتصادیترین و سبکترین گزینه است، اما مقاومت کمی در برابر خزش و شکست دارد. در مقابل، برای خطوط انتقال بلند (که نیاز به استحکام کششی بالا دارند)، ساختار ACSR با استفاده از هسته فولادی، این نیاز را به طور کامل برطرف میسازد. در محیطهای خورنده، AAAC با تمرکز بر پایداری محیطی از طریق آلیاژسازی، بدون قربانی کردن زیاد در وزن، عملکرد بهتری ارائه میدهد. این تنوع در ساختارها، مهندسان را قادر میسازد تا انتخابی دقیق و بهینه از نظر فنی و اقتصادی برای هر پروژه خاص داشته باشند.

مشخصات فنی و کاربردی هادیهای آلومینیومی رایج

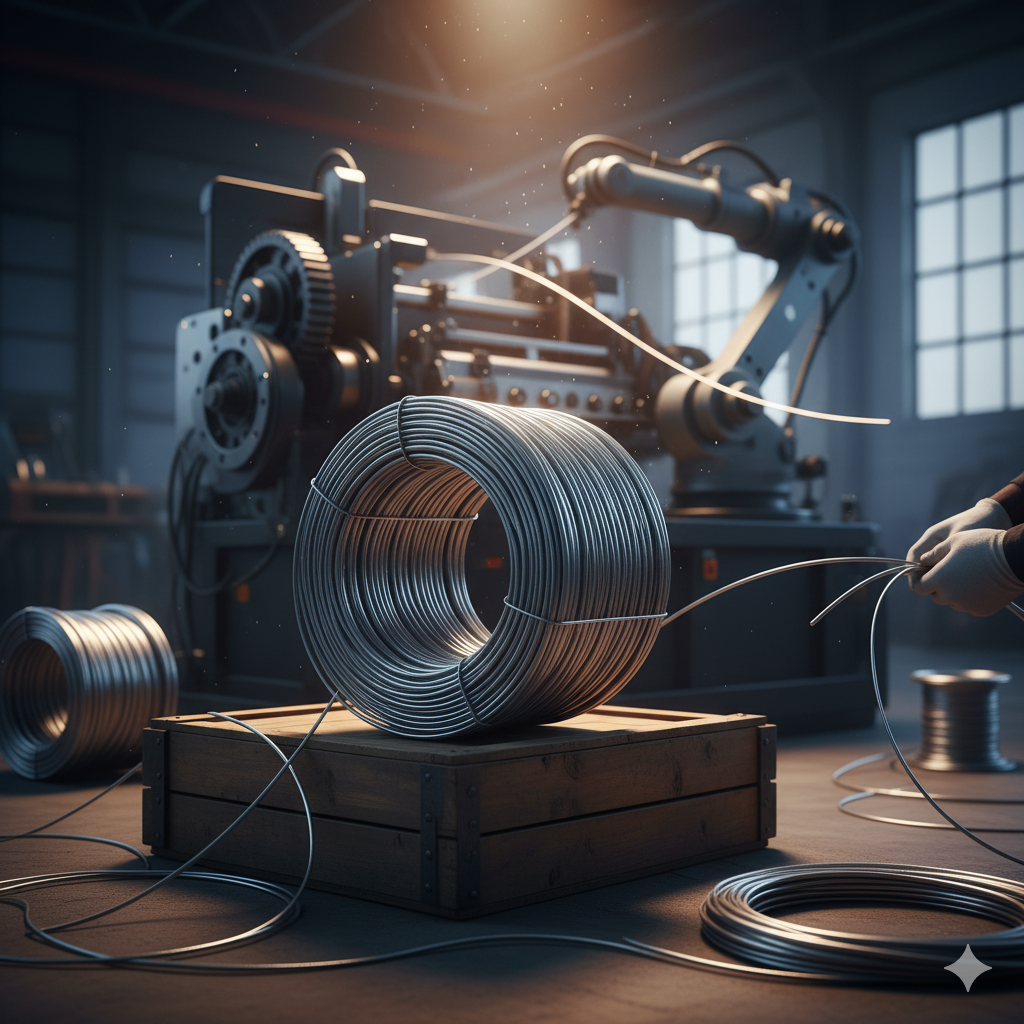

فرآیند تخصصی تولید سیم آلومینیومی

تولید سیم آلومینیومی با کیفیت، یک فرآیند چندمرحلهای است که شامل عملیاتهای متالورژیکی، مکانیکی و حرارتی دقیق است. کیفیت محصول نهایی، به ویژه یکنواختی رسانایی و خواص مکانیکی، به کنترل دقیق تمامی مراحل تولید، از ریختهگری اولیه تا عایقکاری نهایی، بستگی دارد.

۳.۱. آمادهسازی مواد اولیه و ریختهگری

فرآیند تولید با انتخاب شمشهای آلومینیومی با رسانایی الکتریکی بالا آغاز میشود. برای کابلهای برق، اغلب از آلومینیوم سری EC1350 یا آلیاژهای پیشرفته مانند ۶۱۰۱/۶۲۰۱ (که برای AAAC استفاده میشوند) مطابق با استانداردهای بینالمللی استفاده میشود. میلههای آلومینیومی با قطرهای نسبتاً بزرگ (مانند ۹.۵ میلیمتر، ۱۲.۵ میلیمتر و ۱۵ میلیمتر) معمولاً از طریق خطوط ریختهگری و نورد مداوم (Continuous Casting & Rolling) تولید میشوند. این فرآیند تولید یکنواخت، میلههای راد آلومینیومی را برای ورود به مرحله نازککاری آماده میکند.

۳.۲. فرآیند نازککاری و کشش مفتول (Drawing)

هدف از کشش مفتول، کاهش قطر میله آلومینیوم به سایزهای نازکتر مورد نیاز برای ساخت کابل است. این عملیات توسط دستگاههای کشش راد (Rod Drawing Machine) و سپس دستگاههای کشش فاین (Fine Drawing Machine) انجام میشود. در دستگاه کشش، مفتول آلومینیومی با قطر اولیه (مانند ۹.۵ میلیمتر) وارد شده و با عبور از یک سری قالبهای الماسی (Diamond Dies) به تدریج به قطر نهایی مورد نظر کاهش مییابد.

فرآیند کشش، نیروی مکانیکی زیادی به فلز وارد میکند و باعث افزایش دما و سختی مفتول میشود. بنابراین، این عملیات در داخل یک محیط روغنی انجام میشود تا روانکاری، خنککاری و شستشوی سیم به صورت همزمان صورت گیرد. سیم نازک شده در نهایت روی قرقرهها جمع شده و برای مرحله بعدی (تاباندن) آماده میشود.

۳.۳. آنیلینگ (Annealing – نرمسازی حرارتی)

پس از کشش، مفتولها در اثر فرآیند سختکاری کرنشی، سخت و شکننده میشوند که این امر نصب و بهرهبرداری بعدی را دشوار میسازد. آنیلینگ یا نرمسازی حرارتی یک فرآیند کنترلشده است که در آن مفتولهای نازک شده در کورههای خاصی در معرض دما قرار میگیرند تا ساختار کریستالی آنها بازیابی شده و انعطافپذیری و کشسانی (Ductility) لازم را برای تبدیل شدن به یک هادی رشتهای و قابل نصب به دست آورند.

۳.۴. تاباندن (Stranding و Bunching)

برای تولید کابلهای چند رشتهای (به عنوان مثال کابلهای قدرت یا هادیهای هوایی ACSR)، مفتولهای آنیلشده باید با نظم هندسی خاصی به دور هم تابیده شوند. این فرآیند توسط دستگاههای استرندر (Strander) و بانچر (Buncher) انجام میگیرد. دستگاههای استرندر وظیفه بافت هادیهای آلومینیومی را تا ۶۱ رشته یا بیشتر بر عهده دارند و میتوانند ساختار بافت را به صورت راستگرد و چپگرد و با طول تاب قابل تنظیم سازماندهی کنند. در کابلهای ACSR، ابتدا هسته فولادی در مرکز قرار داده شده و سپس رشتههای آلومینیومی با دقت به دور آن بافته میشوند.

۳.۵. روکشزنی و عایقکاری (Extrusion)

پس از تولید هادی رشتهای، مرحله نهایی روکشزنی و عایقکاری است. هادی به دست آمده از دستگاه تابنده، وارد خطوط اکستروژن میشود. مواد عایقی (مانند PVC، یا پلیاتیلن کراسلینک شده XLPE) در اطراف هادی قرار میگیرند تا سیم را از محیط اطراف ایزوله کنند. عایق XLPE به دلیل خواص حرارتی و مکانیکی برتر و مقاومت بالا در برابر رطوبت و مواد شیمیایی، اغلب برای کابلهای ولتاژ بالا و خودنگهدار آلومینیومی ترجیح داده میشود. در نهایت، کابلهای عایقشده یا عریان، پس از کنترل کیفیت، روی قرقرهها پیچیده شده و آماده بستهبندی نهایی میشوند.

کنترل کیفیت در تولید هادی و کاهش تلفات

کیفیت هادی آلومینیومی به طور مستقیم بر عملکرد الکتریکی آن تأثیر میگذارد. اگر فرآیند تولید، به ویژه کشش و آنیلینگ، به درستی انجام نشود، وجود ناخالصیها در فلز یا عدم یکنواختی در ساختار مولکولی میتواند انعطافپذیری و مقاومت الکتریکی سیم را کاهش دهد. با توجه به اینکه آلومینیوم رسانایی ذاتی کمتری نسبت به مس دارد، هرگونه نقص در فرآیند تولید (مانند استفاده از آلومینیوم با خلوص پایین یا عدم کنترل دما در آنیلینگ) میتواند منجر به تلفات الکتریکی قابل توجهی شود. در نتیجه، این تلفات میتواند مزیت اقتصادی اولیه آلومینیوم (قیمت ارزانتر) را از بین ببرد و ایمنی شبکه را به خطر اندازد. بنابراین، توجه دقیق به استانداردهای مواد اولیه و فرآیند تولید، یک ضرورت مهندسی برای اطمینان از کارایی بلندمدت کابلهای آلومینیومی است.

بخش چهارم: الزامات فنی و استانداردهای کلیدی سیم آلومینیومی

پایبندی به استانداردهای فنی ملی و بینالمللی، ضامن ایمنی، قابلیت اطمینان و عملکرد صحیح کابلهای آلومینیومی است. استانداردهای تعیین شده، الزامات دقیقی را برای ساختار، مواد، و تستهای عملکردی مشخص میکنند.

۴.۱. استانداردهای بینالمللی (IEC)

کمیسیون بینالمللی الکتروتکنیک (IEC) مجموعهای از استانداردها را برای هادیها و کابلهای برق تعیین کرده است که به طور گستردهای در تولید کابلهای آلومینیومی در سطح جهانی مورد استفاده قرار میگیرند:

- IEC 60228 (هادیهای کابلهای عایق شده): این استاندارد یکی از اساسیترین مراجع برای هادیهای آلومینیومی است. IEC 60228 الزامات مربوط به مواد، ساختار (رشتهای یا مفتولی بودن)، و آزمونهای هادیها را مشخص میکند. هدف این استاندارد، تضمین عملکرد الکتریکی و مکانیکی مطلوب هادیها پس از عایقبندی است.

- IEC 60502 (کابلهای قدرت): این استاندارد کابلهای قدرت با عایق اکسترود شده (مانند XLPE) و لوازم جانبی مرتبط را برای ولتاژهای نامی ۱ کیلوولت تا ۳۰ کیلوولت پوشش میدهد. این استاندارد شامل کابلهای آلومینیومی نیز بوده و الزامات ساخت، ابعاد و روشهای آزمون را برای اطمینان از کیفیت و ایمنی در کاربردهای ولتاژ متوسط و پایین تعیین میکند.

۴.۲. استانداردهای ملی ایران (ISIRI)

استاندارد ملی ایران (ISIRI) با هدف تضمین کیفیت و ایمنی محصولات در بازار داخلی، الزامات فنی متعددی را برای سیم و کابلها تعریف کرده است. استانداردهای ملی تعیین میکنند که کابلها باید چه شکل فیزیکی، جنس روکش، نوع عایق، رنگ سیمها، و سطح مقطع داشته باشند.

استانداردهایی مانند ISIRI 111 (الزامات عمومی برای سیم و کابلهای عایق) و ISIRI 1263 (استاندارد برای کابلهای قدرت با عایق XLPE) الزامات سختگیرانهای برای مقاومت مکانیکی و الکتریکی تعیین میکنند. این الزامات حیاتی هستند تا از ایمنی سیمکشی و جلوگیری از خطراتی مانند آتشسوزی در اثر اتصالات غیر استاندارد یا کیفیت پایین محصول جلوگیری شود.

۴.۳. اهمیت آزمونهای کیفیت

آزمونهای کیفیت بر اساس استانداردهای ملی و بینالمللی انجام میشوند تا تأیید شود که کابلها میتوانند در شرایط بهرهبرداری سخت عمل کنند:

- مقاومت مکانیکی: کابلها باید مقاومت مکانیکی کافی برای تحمل ضربه، کشش، و خمشهای مکرر در حین نصب و بهرهبرداری داشته باشند. تستهای کشش و خمش برای ارزیابی میزان تحمل کابل در برابر نیروهای فیزیکی انجام میشوند.

- مقاومت الکتریکی: این آزمونها شامل اندازهگیری ظرفیت حمل جریان، مقاومت در برابر جریانهای اتصال کوتاه بالا، و مقاومت در برابر افت ولتاژ میشوند. این پارامترها باید تضمین کنند که محصولات در شرایط مختلف عملیاتی به درستی عمل کرده و از افزایش دمای بیش از حد جلوگیری شود.

- مقاومت حرارتی: کابلها باید توانایی تحمل دماهای بالا و پایین محیطی و دمای کاری خود را داشته باشند. استانداردهای ایمنی، حداکثر دمای مجاز را تعیین میکنند تا از ذوب شدن یا تخریب عایقها جلوگیری شود.

استانداردها به عنوان ضمانت کیفیت مهندسی

با توجه به چالشهای فنی ذاتی آلومینیوم، از جمله حساسیت به اکسیداسیون، خزش، و استحکام مکانیکی پایینتر نسبت به مس، پایبندی به استانداردها فراتر از یک الزام قانونی است؛ بلکه یک تعهد مهندسی برای جبران ضعفهای ماده خام محسوب میشود. استانداردها (به ویژه IEC 60228 و ISIRI) الزامات سختگیرانهای را برای مقاومت مکانیکی و الکتریکی وضع میکنند. دریافت گواهینامههای استاندارد به مصرفکننده اطمینان میدهد که تولیدکننده، نقصهای ذاتی آلومینیوم را از طریق مهندسی فرآیند (مانند آلیاژسازی، آنیلینگ دقیق و طراحی عایق مقاوم) برطرف کرده است. این امر، تضمینکننده قابلیت اطمینان و عملکرد طولانیمدت کابل در شبکه است.

بخش پنجم: راهنمای جامع انتخاب، خرید و ملاحظات فنی نصب (Buying Guide)

انتخاب صحیح سیم آلومینیومی نیازمند درک دقیق پارامترهای فنی و ملاحظات نصب خاص این فلز است. یک انتخاب نادرست، میتواند به افت ولتاژ، افزایش تلفات انرژی، و حتی خطرات ایمنی منجر شود.

۵.۱. محاسبات حیاتی: جریان مجاز و سطح مقطع

میزان رسانایی کابل و توانایی آن در عبور جریان برق (آمپراژ) مستقیماً به سطح مقطع هادی وابسته است. هرچه سطح مقطع بیشتر باشد، مقاومت الکتریکی کمتر و قابلیت انتقال جریان بیشتری وجود دارد.

انتخاب سطح مقطع جبرانی: از آنجایی که رسانایی آلومینیوم (۶۱ درصد مس) کمتر است، در پروژهها باید سطح مقطع آلومینیومی بزرگتری نسبت به معادل مسی انتخاب شود تا رسانایی کاهش یافته جبران شود. عدم انتخاب سطح مقطع مناسب، به ویژه در مسیرهای طولانی، میتواند باعث افت ولتاژ قابل توجه، گرم شدن بیش از حد کابل و کاهش بهرهوری سیستم شود.

عوامل مؤثر بر جریان مجاز: جریان مجاز یک کابل صرفاً به سطح مقطع بستگی ندارد، بلکه باید شرایط محیطی، دمای کاری، نوع عایق (PVC یا XLPE)، و نحوه نصب (دفن شده در زمین، نصب شده در هوا) نیز مد نظر قرار گیرد. طراحان باید از جداول استاندارد جریان مجاز استفاده کنند و فاکتورهای کاهش دما (De-rating factors) را در محاسبات خود اعمال نمایند.

نمونهای از جریان مجاز (آمپراژ) کابلهای آلومینیومی (مقادیر تقریبی)

توجه: مقادیر قیمتی ذکر شده در مرجع، برای تبدیل به جریان مجاز در اینجا به عنوان مثال سطح مقطع آورده شدهاند و باید بر اساس جداول دقیق مهندسی و شرایط محیطی تصحیح شوند.

۵.۲. مدیریت چالشهای مکانیکی و شیمیایی (Creep و Oxidation)

برای اطمینان از طول عمر و ایمنی کابل آلومینیومی، دو پدیده مکانیکی و شیمیایی باید در محل نصب به درستی مدیریت شوند:

پدیده خزش (Creep): خزش فرآیند تغییر شکل پلاستیک تدریجی ماده تحت بار ثابت، حتی در تنشهای کمتر از حد تسلیم، است. آلومینیوم، به ویژه در دماهای بالاتر ناشی از عبور جریان الکتریکی، مستعد خزش است. این تغییر شکل تدریجی باعث شل شدن اتصالات مکانیکی کابل شده، مقاومت تماسی را افزایش میدهد و منجر به تولید گرمای بیشتر میشود. راه حل مهندسی برای مقابله با خزش، استفاده از کانکتورها و کابلشوهای فنری یا طراحی شده با قابلیت جبران تغییرات حرارتی است.

اکسیداسیون (Oxidation): آلومینیوم یک فلز فعال است و در تماس با اکسیژن هوا به سرعت یک لایه نازک از اکسید آلومینیوم را روی سطح خود تشکیل میدهد. این لایه اکسیدی دارای خاصیت نارسانا بوده و اگر در محل اتصالات تشکیل شود، میتواند مقاومت الکتریکی را به شدت افزایش داده و باعث گرم شدن بیش از حد اتصال شود. برای جلوگیری از این پدیده، استفاده از گریسهای ضد اکسیداسیون (Anti-oxidant grease) در هنگام اتصال اجباری است؛ این گریسها با جلوگیری از تماس مستقیم هوا و آلومینیوم، تشکیل لایه نارسانا را به تأخیر میاندازند.

۵.۳. تکنیکهای صحیح اتصال (جلوگیری از خوردگی گالوانیکی)

یکی از بحرانیترین نقاط ضعف در شبکههای آلومینیومی، محل اتصال به سایر فلزات، به ویژه مس، است. اتصال مستقیم مس و آلومینیوم به دلیل اختلاف پتانسیل الکتریکی این دو فلز، منجر به واکنش گالوانیکی میشود.

خوردگی الکتروشیمیایی: آلومینیوم به عنوان فلز فعالتر، نقش آند (الکترود منفی) و مس نقش کاتد (الکترود مثبت) را ایفا میکند. در حضور ناخالصیها، رطوبت، یا دیاکسید کربن (الکترولیت)، این دو فلز تشکیل یک باتری گالوانیکی میدهند که اکسیداسیون و خوردگی آلومینیوم را تسریع میکند. این خوردگی، مقاومت تماسی را افزایش داده و منجر به یک چرخه معیوب از گرمایش، تشدید اکسیداسیون، و نهایتاً شکست اتصال میشود.

ضرورت استفاده از اتصالات بیمتال: برای جلوگیری از این پدیده خطرناک، استفاده از کابلشوها و رابطهای بیمتال (Bimetallic Connectors) اجباری است. رابط بیمتال شامل یک بخش مسی و یک بخش آلومینیومی با یک سطح واسط است که تماس مستقیم بین دو فلز غیرهمجنس را قطع میکند. همچنین، در هنگام اتصال، کابلشو و رابط باید دقیقاً متناسب با سایز کابل انتخاب شده و از قطع رشتههای کابل برای کوچکتر کردن آن جهت ورود به کابلشو، جداً خودداری شود. تحقیقات نشان میدهند که عدم اجرای صحیح اتصال کابلشو یا رابط، میتواند منجر به ۵۵۰ درصد افزایش مقاومت در محل اتصال شود، که این امر بر اهمیت رعایت دقیق پروتکلهای نصب تأکید میکند.

مهندسی اتصال به عنوان نقطه ضعف حیاتی سیستم

بزرگترین ریسک فنی در استفاده از کابلهای آلومینیومی در واقع در نقاط اتصال آن نهفته است، نه در خود طول کابل. حساسیت آلومینیوم به خزش و تفاوت زیاد در ضریب انبساط حرارتی آن با مس، نقاط اتصال را به پاشنه آشیل شبکه تبدیل میکند. افزایش ۵۵۰ درصدی مقاومت در محل اتصال نامناسب، تأکید میکند که شکست فنی آلومینیوم اغلب در نقاط انتهایی و اتصالات رخ میدهد. بنابراین، سرمایهگذاری بیشتر در کابلشوهای بیمتال با کیفیت و استفاده از ابزارهای نصب دقیق (مانند پرس هیدرولیک مناسب)، نه تنها یک هزینه اضافی نیست، بلکه یک بیمه ضروری در برابر خرابی کل سیستم و حوادث ناگوار است.

بخش ششم: تحلیل جامع بازار، قیمت و اقتصاد آلومینیوم

تحلیل قیمت سیم آلومینیومی فراتر از هزینه مواد اولیه است و شامل عوامل کلان اقتصادی، جهانی و ساختار داخلی کابل میشود.

۶.۱. مقایسه هزینه چرخه عمر (LCOE) و مالکیت (TCO)

تصمیمگیری خرید کابل باید بر اساس هزینه کل مالکیت (Total Cost of Ownership یا TCO) یا هزینه چرخه عمر (Life Cycle Cost) انجام شود، نه صرفاً هزینه اولیه.

هزینه اولیه: کابلهای آلومینیومی به دلیل ارزانتر بودن فلز آلومینیوم نسبت به مس، هزینه خرید/سختافزار فیزیکی پایینتری دارند. این امر آلومینیوم را به گزینهای مقرون به صرفه برای پروژههای بزرگ با محدودیت بودجه اولیه تبدیل میکند.

هزینه عملیاتی بلندمدت: در ارزیابی TCO، باید هزینههای عملیاتی در طول عمر کابل لحاظ شود. آلومینیوم به دلیل رسانایی ۶۱ درصدی نسبت به مس، تلفات انرژی (I²R) بیشتری در طول سالهای بهرهبرداری دارد. این تلفات انرژی بیشتر، منجر به افزایش مصرف برق و در نتیجه هزینه عملیاتی بالاتری میشود. بنابراین، اگرچه هزینه اولیه آلومینیوم کمتر است، اما هزینه کل مالکیت در بلندمدت ممکن است به دلیل بازدهی پایینتر انرژی، افزایش یابد. کابلهای مسی به دلیل تلفات کمتر، میتوانند هزینه چرخه عمر (LCOE) پایینتری را در طولانیمدت به همراه داشته باشند.

۶.۲. عوامل کلان اقتصادی مؤثر بر قیمت در بازار داخلی

قیمت سیم آلومینیومی در بازار داخلی ایران به شدت تحت تأثیر عوامل کلان جهانی و نوسانات ارزی قرار دارد.

تأثیر قیمتهای جهانی فلزات: قیمت آلومینیوم به عنوان یک کالای جهانی، به طور مستقیم به قیمتهای تعیین شده در بورس فلزات لندن (LME) وابسته است. نوسانات در عرضه و تقاضای جهانی، به صورت لحظهای بر قیمت مواد اولیه وارداتی یا صادراتی کشور تأثیر میگذارد.

تأثیر نوسانات نرخ ارز: وابستگی قیمت آلومینیوم در ایران به نرخ ارز (دلار) بسیار زیاد است. بخش قابل توجهی از مواد اولیه، تجهیزات مورد نیاز برای تولید، و حتی قیمت فلزات در بورس داخلی متأثر از نرخ ارز هستند. افزایش نرخ دلار مستقیماً هزینههای تولید را برای تولیدکنندگان افزایش داده و منجر به عدم ثبات و بالا رفتن قیمت نهایی در بازار داخلی میشود. این نوسانات همچنین برنامهریزیهای طولانیمدت تولیدکنندگان و صادرکنندگان را دشوار میسازد.

ریسک تورمی و قیمتگذاری

وابستگی شدید قیمت پایه آلومینیوم به بورس LME و نرخ ارز، نشان میدهد که قیمت کابل آلومینیومی در بازار داخلی، به همان اندازه که یک متغیر فنی است، یک متغیر مالی و اقتصادی نیز محسوب میشود. در دورههای بیثباتی ارزی، این ناپایداری قیمت ریسک قیمتگذاری مجدد را برای تولیدکنندگان افزایش میدهد و در نتیجه ریسک مالی به خریداران عمده منتقل میشود. خریداران باید در استراتژیهای ذخیرهسازی و خرید خود این نوسانات کلان را لحاظ کنند.

۶.۳. عوامل داخلی مؤثر بر قیمت نهایی کابل

علاوه بر عوامل کلان، ساختار و مشخصات فنی کابل نیز بر قیمت نهایی تأثیرگذار است:

- نوع و ساختار هادی: کابلهای با ساختار آلیاژی (AAAC) یا هسته فولادی (ACSR) به دلیل فرآوری پیچیدهتر و مواد اضافی (فولاد)، معمولاً قیمت بالاتری نسبت به هادیهای تمام آلومینیوم (AAC) خالص دارند.

- کیفیت و نوع عایق: عایق مورد استفاده در کابل (PVC یا XLPE) مستقیماً بر قیمت تأثیر میگذارد. عایق XLPE که خواص حرارتی و مکانیکی عالی دارد و برای ولتاژهای بالاتر مناسب است، معمولاً گرانتر از عایق PVC است.

- استاندارد و توانایی جریانبری: کابلهایی که مطابق با استانداردهای سختگیرانه تولید میشوند و دارای توانایی جریانبری بیشتری هستند (اغلب به دلیل سطح مقطع بزرگتر یا خلوص بالاتر)، قیمت بالاتری دارند.

بخش هفتم: نتیجهگیری فنی و توصیههای راهبردی برای خرید و کاربرد

استفاده از سیم آلومینیومی در صنعت برق یک انتخاب هوشمندانه اقتصادی و مهندسی است، مشروط بر آنکه ضعفهای ذاتی فلز خام از طریق مهندسی دقیق، انتخاب نوع صحیح هادی، و نصب استاندارد جبران شوند.

۷.۱. توصیههای نهایی برای انتخاب هادی

انتخاب نوع هادی آلومینیومی باید بر اساس محیط کاربرد و الزامات مکانیکی صورت پذیرد:

- خطوط انتقال هوایی بلند (فشار قوی): در فواصل طولانی و ناهموار، به دلیل نیاز حیاتی به استحکام کششی بالا و کاهش افتادگی (Sag)، هادی ACSR (آلومینیوم با هسته فولادی) تنها گزینه فنی توصیه شده است.

- مناطق خورنده و ساحلی: برای شبکههای توزیع در محیطهای صنعتی یا مناطق با چالشهای محیطی، هادی AAAC (آلیاژ آلومینیوم) به دلیل مقاومت عالی در برابر خوردگی، ارجحیت دارد.

- شبکههای توزیع ولتاژ پایین شهری: در مناطق پرجمعیت، استفاده از کابلهای خودنگهدار (ABC) به دلیل ایمنی فوقالعاده بالا، کاهش شدید ریسک اتصال کوتاه و ایمنی در برابر برقگرفتگی تصادفی، ضروری است.

- محاسبات افت ولتاژ: برای هر پروژهای، به ویژه در مسافتهای بیش از ۵۰ متر، محاسبه دقیق افت ولتاژ باید اولویت قرار گیرد تا سطح مقطع آلومینیومی مناسب انتخاب شود. این اقدام، گرم شدن بیش از حد کابل و اتلاف انرژی را به حداقل میرساند و بهرهوری سیستم را تضمین میکند.

۷.۲. چک لیست تخصصی خرید سیم آلومینیومی

در هنگام خرید و عقد قراردادهای تأمین سیم آلومینیومی، باید موارد زیر به عنوان چک لیست فنی مورد بررسی قرار گیرند:

- تأیید استانداردها: اطمینان از وجود گواهینامههای معتبر ملی (ISIRI) و بینالمللی (IEC 60228 و IEC 60502) برای کابل. این امر تضمینکننده کیفیت مواد اولیه و فرآیند تولید است.

- انطباق نوع هادی: انتخاب نوع هادی (AAC, AAAC, ACSR) باید دقیقاً مطابق با استحکام مکانیکی و محیط کاربرد پروژه باشد.

- مشخصات عایق: در صورت نیاز به مقاومت حرارتی و مکانیکی بالاتر، باید عایق XLPE (پلیاتیلن کراسلینک شده) بر عایق PVC ترجیح داده شود.

- لوازم جانبی اتصال: تهیه کابلشوها و رابطهای بیمتال (مس-آلومینیوم) با کیفیت و متناسب با سایز دقیق کابل، و همچنین تأکید بر استفاده اجباری از گریس ضد اکسیداسیون در هنگام نصب برای جلوگیری از شکست اتصال.

۷.۳. چشمانداز آینده صنعت

با توجه به افزایش روزافزون قیمت مس و ادامه مزیت وزنی آلومینیوم در خطوط انتقال، تمرکز آتی صنعت بر توسعه آلیاژهای آلومینیومی با عملکرد بهبود یافته خواهد بود. تلاشها به سمت تولید آلیاژهایی (مانند آلومینیوم سری ۸xxx) هدایت میشود که ضمن حفظ سبکی، دارای رسانایی الکتریکی نزدیکتر به مس و مقاومت خزش بهتری باشند. موفقیت در این حوزه میتواند به چالشهای حیاتی مربوط به خزش و TCO پاسخ داده و جایگاه آلومینیوم را به عنوان هادی برتر در زیرساختهای انتقال و توزیع انرژی، بیش از پیش تقویت کند.