مقدمه: اهمیت انتخاب سیم مناسب در محیطهای چالشبرانگیز

در دنیای امروز، سیمکشی و کابلکشی ستون فقرات بسیاری از سیستمهای الکتریکی، از خانهها و ساختمانها گرفته تا صنایع پیچیده و محیطهای دریایی، را تشکیل میدهد. انتخاب سیم مناسب، به ویژه در مواجهه با شرایط محیطی چالشبرانگیز مانند رطوبت بالا، مواد خورنده، و دماهای شدید، از اهمیت حیاتی برخوردار است. این انتخاب نه تنها بر عملکرد و کارایی سیستم تأثیر میگذارد، بلکه مستقیماً با طول عمر، قابلیت اطمینان، ایمنی، و هزینههای نگهداری در ارتباط است.

در این گزارش، به بررسی دو نوع متداول از هادیهای مسی، یعنی مفتول بدونروکش (مس خالص) و مفتول قلعاندود (مس با روکش قلع)، پرداخته خواهد شد. هدف، ارائه یک تحلیل جامع و مقایسهای از ویژگیها، مزایا، معایب، و کاربردهای هر یک، با تمرکز ویژه بر عملکرد آنها در محیطهای مرطوب و خورنده است. این راهنما به متخصصان کمک میکند تا با درک عمیقتر تفاوتها، تصمیمی آگاهانه و بهینه برای پروژههای خود اتخاذ کنند.

مفتول بدونروکش (مس خالص): تعریف، ویژگیها و کاربردها

تعریف و فرآیند تولید

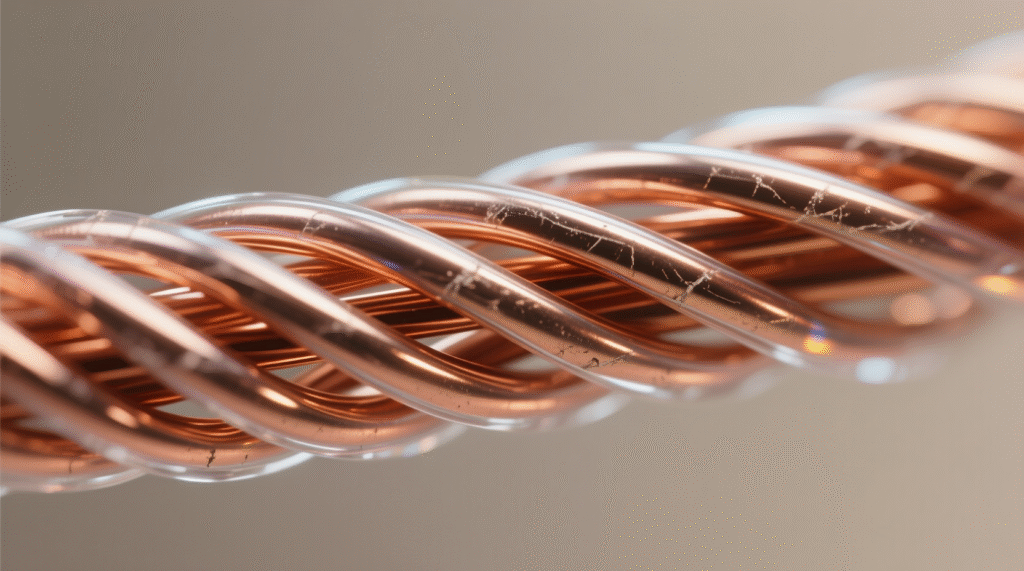

مفتول بدونروکش، همانطور که از نامش پیداست، یک هادی مسی خالص است که هیچ پوشش فلزی دیگری بر روی سطح خود ندارد. این مفتول از کشیدن میلههای مس خالص به دست میآید و مادهای یکپارچه و تکجنس است. رنگ آن معمولاً زرد یا مسی مایل به قرمز است و بسته به خلوص مس، میتواند تیره یا روشن باشد. در صنعت، مس بدونروکش به هادیهای مسی خالص اطلاق میشود که سطح آنها هیچ گونه عملیات آبکاری ندارد. در شرایط عادی، مس بدوناکسیژن (Oxygen-free copper) دارای خلوص مس بالای ۹۹.۹۷% و مس کماکسیژن (low oxygen copper) بالای ۹۹.۹۵% است. این خلوص بالا، به ویژه ۹۹.۹۹% در برخی موارد، هدایت الکتریکی و انعطافپذیری بالایی را تضمین میکند.

خواص فیزیکی و الکتریکی

مفتول بدونروکش به دلیل خلوص بالای مس، نرمی و انعطافپذیری خوبی دارد. این ویژگیها آن را برای خم شدن و نصب در پیکربندیهای مختلف مناسب میسازد. مهمترین ویژگی آن، هدایت الکتریکی فوقالعاده بالا و مقاومت الکتریکی بسیار پایین است. مس پس از نقره، دومین هادی کارآمد برق محسوب میشود. این ویژگی، آن را برای انتقال پایدار و کارآمد سیگنال و جریان الکتریکی ایدهآل میسازد. ساختار اتمی مس امکان حرکت آزاد الکترونها را فراهم میکند که آن را در انتقال جریانهای الکتریکی بسیار کارآمد میسازد. مفتول بدونروکش همچنین دارای رسانایی حرارتی عالی است که به دفع مؤثر گرما و جلوگیری از گرم شدن بیش از حد سیم کمک میکند.

مقاومت در برابر خوردگی و اکسیداسیون در شرایط عادی

مس به خودی خود فلزی بادوام با مقاومت خوب در برابر عوامل جوی و خوردگی است. با این حال، مس در مواجهه با هوا به شدت مستعد اکسیداسیون است، به خصوص اگر اندازه ذرات آن ریزتر باشد. این اکسیداسیون منجر به تشکیل یک لایه سبز رنگ به نام “مس سبز” (Copper Green) یا “پتینه” (Patina) بر روی سطح سیم میشود که هدایت الکتریکی ضعیفی دارد و مقاومت سیم را افزایش میدهد. این لایه اکسید میتواند یکپارچگی ساختاری سیم را کاهش داده و بر عملکرد طبیعی آن تأثیر بگذارد.

کاربردهای رایج در محیطهای خشک و کنترلشده

به دلیل هدایت الکتریکی بالا و هزینه کمتر، مفتول بدونروکش به طور گستردهای در کاربردهای عمومی سیمکشی داخلی ساختمانهای مسکونی و تجاری ، سیستمهای ارتینگ (زمین کردن) ، خطوط انتقال و توزیع برق هوایی ، سیمکشیهای اتصال (hookups) و جامپرها ، و همچنین در ترانسفورماتورها و قطعات الکتریکی داخلی استفاده میشود. این نوع سیم برای محیطهای خشک و کنترلشده که خطر رطوبت یا عوامل خورنده پایین است، بهترین گزینه محسوب میشود. در صنعت معدن، مفتول بدونروکش به دلیل هدایت بالا و دوام در شرایط سخت عملیاتی، برای توزیع برق، سیستمهای ارتینگ و ارتباطات استفاده میشود.

معایب مفتول بدونروکش

- اکسیداسیون و خوردگی: همانطور که اشاره شد، مس در هوا به راحتی اکسید میشود که میتواند یکپارچگی ساختاری سیم را کاهش داده و عملکرد الکتریکی آن را تحت تأثیر قرار دهد. این اکسیداسیون منجر به کاهش هدایت و افزایش مقاومت میشود.

- عملکرد در محیطهای مرطوب: در محیطهای مرطوب یا با رطوبت بالا، مس به سرعت خورده و ضعیف میشود. سیمهای مسی بدونروکش رشتهای (stranded) در محیطهای مرطوب ممکن است رطوبت را به داخل کابل بکشند که میتواند منجر به خرابی شود. همچنین، قابلیت اطمینان سیمهای مسی بدونروکش در محیطهای مرطوب برای کاربردهای اتصال نیمههادیها (LSI interconnection) به شدت محدود است و خوردگی در رابط اتصال میتواند علت اصلی خرابی باشد.

- وزن: مس فلزی با چگالی بالا است، بنابراین مفتول بدونروکش در مشخصات یکسان، سنگینتر از برخی فلزات دیگر است.

- نیاز به نگهداری: با گذشت زمان، مفتول بدونروکش خورده و اکسید میشود، بنابراین نیاز به بازرسی و نگهداری منظم برای اطمینان از عملکرد پایدار دارد.

ملاحظات کلیدی در مورد مفتول بدونروکش

دادههای موجود به وضوح نشان میدهند که مفتول بدونروکش به دلیل ماهیت خالص خود، بالاترین هدایت الکتریکی و کمترین مقاومت را دارد. این ویژگیها آن را برای انتقال جریان و سیگنال بسیار کارآمد میسازد. اما در مقابل، همین خلوص و عدم وجود پوشش محافظ، آن را در برابر واکنش شیمیایی با اکسیژن و تشکیل “مس سبز” آسیبپذیر میکند. این اکسیداسیون به مرور زمان منجر به افزایش مقاومت و کاهش عملکرد الکتریکی میشود. این یک معامله اساسی است: عملکرد الکتریکی بهینه اولیه در برابر پایداری بلندمدت در شرایط نامساعد. پیامد این است که در حالی که مفتول بدونروکش برای محیطهای خشک و کنترلشده بینظیر است، استفاده از آن در محیطهای مرطوب یا خورنده بدون محافظت کافی، منجر به تخریب سریع و کاهش عمر مفید سیستم میشود. این نشان میدهد که انتخاب سیم تنها بر اساس “بهترین هدایت” کافی نیست و “مقاومت در برابر محیط” نیز باید به همان اندازه یا بیشتر مورد توجه قرار گیرد.

در نگاه اول، مفتول بدونروکش به دلیل فرآیند تولید سادهتر، ارزانتر از نوع قلعاندود است. با این حال، آسیبپذیری آن در برابر اکسیداسیون و خوردگی در محیطهای مرطوب و خورنده، منجر به “نیاز به نگهداری منظم” و “تخریب و خرابی در عملکرد الکتریکی” میشود. این بدان معناست که صرفهجویی اولیه در هزینه خرید مفتول بدونروکش، میتواند با هزینههای بالاتر در طول عمر پروژه جبران شود. این هزینهها شامل نگهداری، کاهش کارایی سیستم به دلیل افزایش مقاومت ناشی از اکسیداسیون، و در نهایت نیاز به تعویض زودهنگام کابلها خواهد بود. بنابراین، برای تصمیمگیرندگان، مفهوم “هزینه کل مالکیت” (Total Cost of Ownership – TCO) بسیار مهمتر از صرفاً قیمت خرید اولیه است. در محیطهای چالشبرانگیز، انتخاب گزینه ارزانتر در ابتدا، میتواند در بلندمدت بسیار پرهزینهتر باشد.

مفتول قلعاندود: تعریف، فرآیند و مزایای کلیدی

تعریف و فرآیند قلعاندود کردن سیم مسی

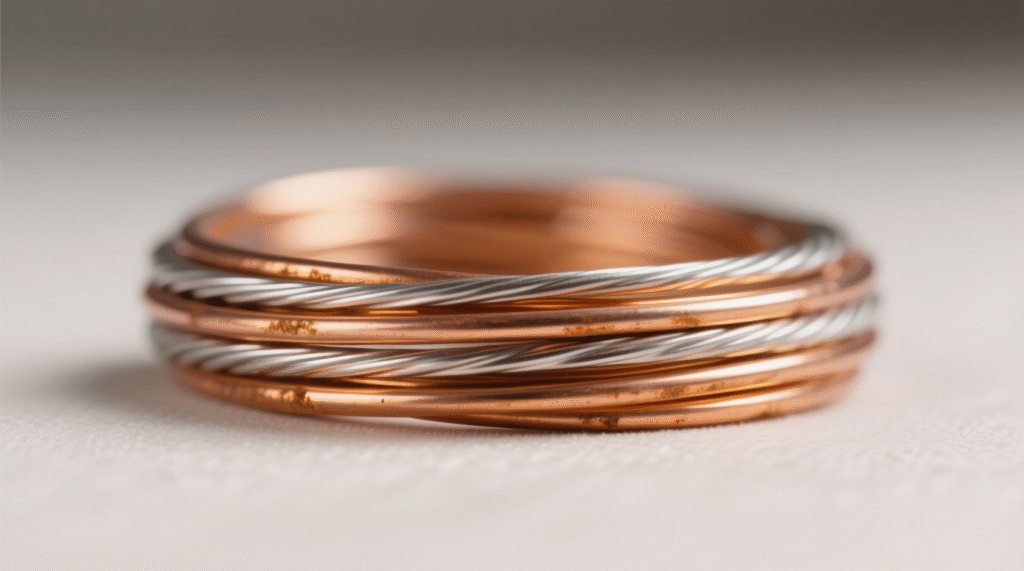

مفتول قلعاندود، مفتول مسی است که با یک لایه نازک از قلع فلزی یا آلیاژ لحیم بر روی سطح خود پوشانده شده است. این فرآیند معمولاً از طریق آبکاری الکتریکی (electroplating) انجام میشود. هدف اصلی این پوشش، جلوگیری از تماس مستقیم مس با هوا و محیط اطراف است. قلع فلزی نقرهای رنگ است، بنابراین مفتول قلعاندود معمولاً ظاهری نقرهای دارد. فرآیند تولید آن کمی پیچیدهتر از مفتول بدونروکش است.

خواص بهبود یافته

- مقاومت عالی در برابر خوردگی و اکسیداسیون: پوشش قلع به عنوان یک سد محافظ عمل میکند و از اکسیداسیون مس جلوگیری میکند. اگرچه قلع به خودی خود فلزی فعالتر از مس است، اما در دمای اتاق در هوا پایدار است، زیرا سطح آن یک لایه اکسید محکم تشکیل میدهد که از ادامه اکسیداسیون قلع جلوگیری میکند. این ویژگی، مفتول قلعاندود را به شدت در برابر خوردگی در محیطهای مرطوب، حاوی نمک (آب شور)، اسیدی، و آلوده مقاوم میکند. این مقاومت به ویژه در سیمکشیهای دریایی حیاتی است.

- افزایش قابل توجه طول عمر کابل: مقاومت در برابر خوردگی و اکسیداسیون، عمر مفید کابل را به طور چشمگیری افزایش میدهد. برخی منابع نشان میدهند که مفتول قلعاندود میتواند تا ده برابر بیشتر از مفتول بدونروکش در محیطهای مرطوب و گرم دوام بیاورد. این به معنای کاهش نیاز به نگهداری و تعویض در بلندمدت است.

- قابلیت لحیمکاری آسانتر و اتصالات مطمئنتر: پوشش قلع، قابلیت لحیمکاری سیم را به طور قابل توجهی بهبود میبخشد. این امر منجر به ایجاد اتصالات لحیمکاری قویتر، تمیزتر و قابل اطمینانتر میشود.

- عملکرد بهتر در دماهای بالا (محدود): قلعاندود کردن میتواند به محافظت از مس در برابر تخریب حرارتی کمک کند، به ویژه در دماهای بالای ۱۰۰ درجه سانتیگراد. قلع در برابر اکسیداسیون حرارتی محافظت میکند و دوام سیم را افزایش میدهد. با این حال، مقاومت دمایی آن به طور کلی تا ۱۵۰ درجه سانتیگراد است و در قطرهای هادی بزرگتر از ۰.۳۸ میلیمتر میتواند به ۲۰۰ درجه سانتیگراد نیز برسد.

- سایر مزایا: مفتول قلعاندود میتواند از چسبیدن لاستیک عایق، سیاه و شکننده شدن هسته سیم جلوگیری کند. همچنین، پوشش قلع اصطکاک بین سیمها را کاهش میدهد، که جابجایی و نصب آنها را آسانتر میکند. این نوع سیم معمولاً نرمتر و انعطافپذیرتر از مفتول بدونروکش است و یکپارچگی مکانیکی سیم را در شرایط چالشبرانگیز حفظ میکند.

تأثیر پوشش قلع بر هدایت الکتریکی و مقاومت

به دلیل وجود لایه نازک قلع، مفتول قلعاندود کمی کمتر از مفتول بدونروکش رسانا است. این تفاوت در مقاومت نیز قابل مشاهده است؛ برای مثال، مقاومت مس برای سیم ۴ میلیمتری ۴.۶۱ Ω/km است، در حالی که برای مفتول قلعاندود ۴.۷ Ω/km است. با این حال، این تفاوت معمولاً در اکثر کاربردهای عملی ناچیز است و تأثیر قابل توجهی بر عملکرد کلی ندارد. در کاربردهای میدانی، دوام و قابلیت اطمینان ارائه شده توسط مفتول قلعاندود اغلب بر کاهش جزئی در هدایت غلبه میکند.

معایب مفتول قلعاندود

- هزینه بالاتر: فرآیند تولید پیچیدهتر و هزینه مواد اولیه قلع، منجر به قیمت اولیه بالاتری برای مفتول قلعاندود میشود.

- احتمال کنده شدن لایه قلع: با گذشت زمان، لایه قلع ممکن است کنده شود و عمر مفید سیم را کاهش دهد.

- مشکلات مکانیکی در ترمینالهای پیچی: یک نکته مهم و کمتر شناخته شده این است که در ترمینالهای پیچی (screw-style terminal blocks)، لایه قلع میتواند تحت فشار فشرده شده و تغییر شکل دهد. این امر میتواند منجر به شکستگی قلع و ایجاد فضاهای خالی شود که با گذشت زمان و چرخههای انبساط و انقباض حرارتی، اتصال را سست کند. در برخی موارد، سیمهای بدونروکش ممکن است اتصال محکمتری در این نوع ترمینالها ایجاد کنند. همچنین، افزودن لایه قلع میتواند قطر سیم را افزایش دهد و ممکن است سیم به درستی در ترمینال جای نگیرد، که از بستهشدن و محکم شدن صحیح ترمینال بر روی سیم جلوگیری میکند.

ملاحظات کلیدی در مورد مفتول قلعاندود

بخش عمدهای از دادهها به طور مداوم بر برتری مفتول قلعاندود در مقاومت در برابر خوردگی و افزایش طول عمر در محیطهای خشن تأکید دارند. در مقابل، چندین منبع اشاره میکنند که پوشش قلع منجر به کاهش جزئی در هدایت الکتریکی و افزایش مقاومت میشود. ارزیابی این موضوع نشان میدهد که برای اکثر کاربردهای عملی در محیطهای چالشبرانگیز، مزایای طول عمر و قابلیت اطمینان مفتول قلعاندود، به مراتب بر این افت جزئی در هدایت الکتریکی غلبه میکند. این یک انتخاب مهندسی عملی است که در آن پایداری و دوام در برابر عوامل محیطی، مهمتر از حداکثر هدایت مطلق است. این به معنای درک این است که “بهترین” سیم، لزوماً آنی نیست که بالاترین هدایت را دارد، بلکه آنی است که در شرایط عملیاتی خاص، بهترین عملکرد کلی را ارائه میدهد.

در حالی که مقاومت در برابر خوردگی مزیت اصلی است، بسیاری از منابع به طور مکرر به “قابلیت لحیمکاری آسانتر” مفتول قلعاندود اشاره میکنند. منابعی مانند و به طور خاص از “لحیمکاری تمیزتر و آسانتر” و “اتصالات قوی و مطمئن” صحبت میکنند. این نشان میدهد که قابلیت لحیمکاری بهبودیافته، تنها یک ویژگی فنی نیست، بلکه یک مزیت عملیاتی مهم است. این ویژگی میتواند زمان نصب را کاهش دهد، نیاز به بازکاری را به حداقل برساند، و نقاط ضعف احتمالی در سیستمهای پیچیده را کاهش دهد. در کاربردهایی که اتصالات متعدد و قابل اطمینان ضروری است (مانند الکترونیک یا سیمکشیهای پیچیده)، این مزیت عملیاتی به اندازه مقاومت در برابر خوردگی، در تصمیمگیری نهایی تأثیرگذار است.

یک نکته مهم و کمتر آشکار این است که مفتول قلعاندود ممکن است در ترمینالهای پیچی (screw-style terminal blocks) با مشکل سست شدن اتصال مواجه شود. دلیل آن این است که قلع میتواند در فضای بین رشتههای مسی جریان یابد و یک توده جامد ایجاد کند. هنگامی که سیم در ترمینال فشرده میشود، این توده قلع/سیم فشرده شده و تغییر شکل میدهد، که میتواند منجر به شکستگی قلع و ایجاد فضاهای خالی شود. با چرخههای انبساط و انقباض حرارتی، اتصال ممکن است سست شود. حتی برخی منابع پیشنهاد میکنند که سیمهای بدونروکش ممکن است اتصال محکمتری در این نوع ترمینالها ایجاد کنند. این موضوع یک جنبه متناقض با تصور رایج از “قابلیت اطمینان بالاتر” مفتول قلعاندود را آشکار میکند. این نشان میدهد که در حالی که قلعاندود برای محافظت در برابر محیط عالی است، تعامل مکانیکی آن با روشهای خاص اتصال باید به دقت ارزیابی شود. این بدان معناست که مهندسان باید نه تنها خواص شیمیایی و الکتریکی سیم، بلکه خواص مکانیکی آن و نحوه تعامل آن با اجزای اتصال را نیز در نظر بگیرند. این امر میتواند منجر به انتخاب سیم بدونروکش یا روشهای اتصال جایگزین (مانند کریمپ کردن با آببندی مناسب) در سناریوهای خاص شود.

مقایسه عملکرد در محیطهای مرطوب و خورنده

محیطهای دریایی و آب شور

محیطهای دریایی، به دلیل وجود آب شور، رطوبت بالا و مه نمکی، به شدت خورنده هستند. در این شرایط، مفتول قلعاندود انتخاب برتر و تقریباً ضروری است. آب شور به سرعت فلزات را تخریب میکند. پوشش قلع بر روی مس، یک لایه محافظ در برابر رطوبت و نمک ایجاد میکند و از تخریب مس جلوگیری میکند. سیمهای دریایی با کیفیت بالا معمولاً از مس قلعاندود ساخته میشوند و میتوانند دوام بسیار بیشتری در شرایط دریایی داشته باشند. این سیمها برای سیمکشی سیستمهای ناوبری، روشنایی و سایر تجهیزات حیاتی روی کشتی که قابلیت اطمینان و طول عمر در آنها ضروری است، ایدهآل هستند.

محیطهای با رطوبت بالا

در محیطهایی با رطوبت بالا، حتی بدون وجود نمک یا مواد شیمیایی خاص، مس بدونروکش به مرور زمان اکسید میشود و “مس سبز” تشکیل میدهد. این اکسیداسیون منجر به کاهش عملکرد الکتریکی و تخریب سیم میشود. مفتول قلعاندود به دلیل پوشش محافظ قلع، مقاومت بسیار بالاتری در برابر اکسیداسیون در شرایط مرطوب و بارانی دارد. این امر به ویژه برای کابلهای رشتهای که مستعد جذب رطوبت هستند، اهمیت دارد، زیرا رطوبت میتواند به داخل کابل نفوذ کرده و منجر به خرابی شود. تحقیقات نشان داده است که مفتول مسی بدونروکش در محیطهای مرطوب قابلیت اطمینان کمتری دارد و مستعد خوردگی در محل اتصالات است، در حالی که سیمهای مسی با پوشش پالادیوم (Pd-coated Cu wire) عملکرد رطوبتی بهتری نسبت به سیمهای مسی بدونروکش نشان دادهاند.

محیطهای صنعتی و شیمیایی

کارخانجات صنعتی و شیمیایی اغلب شامل مواجهه با رطوبت، مواد شیمیایی، روغنها و گازهای خورنده هستند. مفتول قلعاندود در این محیطها، محافظت بیشتری در برابر خوردگی و اکسیداسیون ارائه میدهد. این سیمها در تأسیسات تصفیه فاضلاب، سیستمهای مترو و پروژههای در معرض روغن، گاز یا آب استفاده میشوند. اگرچه مس بدونروکش نیز در برابر خوردگی مقاومت دارد (به دلیل تشکیل لایه اکسید پایدار)، اما در مواجهه با آلایندههای صنعتی مانند ترکیبات گوگرد، اکسیداسیون میتواند تسریع شود و نیاز به نگهداری و محافظت بیشتر دارد. در صنایع معدن، مفتول بدونروکش به دلیل هدایت بالا، دوام و مقاومت در برابر عوامل محیطی مانند رطوبت و خوردگی خاک، در سیستمهای توزیع برق و ارتینگ استفاده میشود. با این حال، در صورت وجود ریسک مواد شیمیایی خورنده در خاک، مفتول قلعاندود ارجحیت دارد.

کاربردهای زیرزمینی و بیرونی

در نصبهای زیرزمینی و بیرونی، سیمها در معرض خاک مرطوب، تغییرات دما و عوامل جوی قرار میگیرند. مفتول قلعاندود از تخریب در خاک مرطوب و محیطهای باز جلوگیری میکند. در مواردی که خواص شیمیایی خاک نامشخص است یا خطر خوردگی وجود دارد، استفاده از مفتول قلعاندود توصیه میشود.

عملکرد در دماهای بالا

مفتول قلعاندود عملکرد بهتری در دماهای بالای ۱۰۰ درجه سانتیگراد ارائه میدهد، زیرا قلع به جلوگیری از تخریب حرارتی مس کمک میکند و در برابر اکسیداسیون حرارتی محافظت میکند. مس بدونروکش (به ویژه مس ETP) نیز دارای پایداری حرارتی خوبی است و میتواند در محدوده دمایی -۴۰ تا ۴۵۰ درجه سانتیگراد عمل کند. با این حال، مقاومت الکتریکی آن با افزایش دما افزایش مییابد و برای حفظ عملکرد در دماهای بالا، نیاز به سطح مقطع بزرگتر دارد.

ملاحظات کلیدی در مورد عملکرد در محیطهای مرطوب و خورنده

بررسی جامع دادهها به وضوح نشان میدهد که هیچ یک از دو نوع سیم به طور مطلق “بهتر” از دیگری نیست. مفتول قلعاندود به طور مداوم در محیطهای مرطوب، شور، یا شیمیایی خورنده برتری دارد، در حالی که مفتول بدونروکش در محیطهای خشک، کنترلشده، یا در کاربردهای با نیاز به حداکثر هدایت، گزینه مناسبتری است. این ارزیابی بر این نکته تأکید دارد که تصمیمگیری باید بر اساس ارزیابی دقیق و جزئی شرایط محیطی خاص پروژه انجام شود. این بدان معناست که مهندسان و پیمانکاران باید از تعمیمهای کلی پرهیز کرده و به جای پرسش “کدام سیم بهتر است؟”، بپرسند “کدام سیم برای

این محیط خاص و این کاربرد مشخص بهتر است؟”. این رویکرد، منجر به انتخاب بهینهتر و جلوگیری از هزینههای اضافی یا خرابیهای زودهنگام میشود.

در حالی که بسیاری از بحثها بر خوردگی سطحی تمرکز دارند، برخی منابع به یک مکانیسم خرابی عمیقتر و کمتر آشکار اشاره میکنند: “سیمهای رشتهای در محیطهای مرطوب ممکن است رطوبت را به داخل کابل بکشند که میتواند منجر به خرابی شود”. این بدان معناست که حتی اگر محیط به طور آشکار “خیس” نباشد، رطوبت بالای هوا میتواند از طریق خاصیت مویینگی به داخل هسته کابلهای رشتهای بدونروکش نفوذ کرده و منجر به تخریب داخلی شود. این یک نکته مهم است که نشان میدهد مشکل مفتول بدونروکش در محیطهای مرطوب تنها به خوردگی خارجی محدود نمیشود. نفوذ رطوبت به داخل کابل میتواند منجر به خرابیهای پنهان و غیرقابل مشاهده شود که تشخیص و رفع آنها دشوار است. این امر به ویژه برای کابلهای با کارایی بالا مانند کابلهای اترنت در محیطهای صنعتی یا بیرونی، پیامدهای جدی دارد و بر اهمیت طراحی ژاکت کابل و استفاده از موانع ضد آب تأکید میکند.

عوامل کلیدی در انتخاب: قلعاندود یا بدونروکش؟

انتخاب بین مفتول قلعاندود و بدونروکش یک تصمیم چندوجهی است که باید با در نظر گرفتن عوامل مختلفی صورت گیرد. در اینجا به بررسی دقیق این عوامل پرداخته میشود:

شرایط محیطی

این مهمترین عامل تعیینکننده است.

- مفتول قلعاندود را انتخاب کنید اگر: سیمکشی در معرض رطوبت، آب شور، مواد شیمیایی خورنده، یا رطوبت بسیار بالا قرار خواهد گرفت. این شامل محیطهای دریایی، صنعتی، زیرزمینی، و بیرونی میشود.

- مفتول بدونروکش را انتخاب کنید اگر: سیمکشی در محیطهای خشک، داخلی و کنترلشده قرار دارد که خطر خوردگی یا رطوبت قابل توجهی وجود ندارد.

عملکرد الکتریکی مورد نیاز (هدایت/مقاومت)

مفتول بدونروکش دارای هدایت الکتریکی کمی بالاتر و مقاومت کمتر است. این امر آن را برای کاربردهایی که حداکثر کارایی و حداقل افت ولتاژ حیاتی است (مانند سیستمهای ارتینگ با مقاومت بسیار پایین) ایدهآل میکند. مفتول قلعاندود به دلیل لایه قلع، کمی کمتر رسانا است، اما این تفاوت در اکثر کاربردهای عملی ناچیز است و تأثیر قابل توجهی بر عملکرد ندارد.

طول عمر و قابلیت اطمینان

اگر به یک نصب طولانیمدت و قابل اعتماد نیاز است، به ویژه در محیطهای چالشبرانگیز، مفتول قلعاندود انتخاب بهتری است. مقاومت آن در برابر خوردگی، خطر خرابیهای الکتریکی را به حداقل میرساند و نیاز به تعویضهای مکرر را کاهش میدهد. مفتول بدونروکش در محیطهای خشن بیشتر مستعد تخریب است.

قابلیت لحیمکاری و سهولت نصب

مفتول قلعاندود به دلیل پوشش قلع، بسیار آسانتر لحیم میشود. این امر میتواند زمان نصب را کاهش داده و کیفیت اتصالات را بهبود بخشد. پوشش قلع همچنین اصطکاک بین سیمها را کاهش میدهد، که جابجایی و مسیریابی سیمها را در حین نصب آسانتر میکند. مفتول بدونروکش نیز انعطافپذیری خوبی دارد.

هزینه

- هزینه اولیه: مفتول بدونروکش به دلیل عدم نیاز به فرآیند قلعاندود کردن، معمولاً ارزانتر است.

- هزینه کل چرخه عمر (TCO): اگرچه مفتول قلعاندود هزینه اولیه بالاتری دارد، اما در محیطهای چالشبرانگیز میتواند ارزش بلندمدت بهتری ارائه دهد. صرفهجویی در هزینههای نگهداری، تعمیرات، و تعویضهای زودهنگام میتواند این تفاوت قیمت اولیه را جبران کند.

- قیمت ضایعات: قیمت ضایعات مس بدونروکش بالاتر از ضایعات مس قلعاندود است، زیرا لایه قلع باعث کاهش خلوص مس در ضایعات قلعاندود میشود.

ملاحظات کلیدی در مورد انتخاب

در حالی که منابع به وضوح نشان میدهند که مفتول قلعاندود گرانتر است ، منابع دیگر بر “افزایش طول عمر” و “کاهش نیاز به نگهداری و تعویض” تأکید دارند. این نشان میدهد که تصمیمگیری صرفاً بر اساس “قیمت خرید اولیه” میتواند گمراهکننده باشد. در محیطهای خورنده و مرطوب، هزینههای پنهان ناشی از خرابی زودهنگام، نیاز به تعمیرات مکرر، کاهش کارایی و حتی خطرات ایمنی مفتول بدونروکش، میتواند به مراتب بیشتر از صرفهجویی اولیه باشد. بنابراین، رویکرد “هزینه کل مالکیت” (TCO) که شامل هزینههای خرید، نصب، نگهداری، انرژی (به دلیل مقاومت) و جایگزینی در طول عمر سیستم است، باید مبنای تصمیمگیری باشد. مفتول قلعاندود، با وجود قیمت اولیه بالاتر، اغلب در بلندمدت اقتصادیتر است.

همچنین، برخی منابع به یک مزیت کوچک اما عملی اشاره میکنند: “پوشش قلع اصطکاک بین سیمها را کاهش میدهد و جابجایی و مسیریابی سیمها را در حین نصب آسانتر میکند”. این نشان میدهد که مزایای قلعاندود کردن فراتر از مقاومت در برابر خوردگی است. اگرچه این عامل به تنهایی تعیینکننده انتخاب نیست، اما در پروژههای بزرگ یا پیچیده با مسیرهای کابلکشی دشوار، میتواند به سهولت نصب، کاهش زمان کار و بهبود کلی کارایی پروژه کمک کند. این یک مزیت عملیاتی برای نصاب است که به ارزش کلی محصول میافزاید.

جدول ۱: مقایسه جامع مفتول قلعاندود و بدونروکش

کاربردهای رایج و توصیههای عملی

انتخاب نوع سیم باید همواره بر اساس ارزیابی دقیق محیط و الزامات کاربردی صورت گیرد. در اینجا به تفکیک کاربردهای رایج هر دو نوع سیم و توصیههای عملی ارائه میشود:

کاربردهای مفتول قلعاندود

- محیطهای دریایی: سیمکشی کشتیها، قایقها، سکوهای نفتی دریایی، کابلهای زیردریایی. مقاومت عالی در برابر آب شور و رطوبت بالا، آن را به انتخاب استاندارد در این صنعت تبدیل کرده است.

- تأسیسات تصفیه فاضلاب و سیستمهای مترو: محیطهای آلوده و مستعد قرار گرفتن در معرض طولانیمدت آب.

- سیستمهای انرژی خورشیدی: به ویژه در سیمکشیهای بیرونی که در معرض شرایط جوی و اشعه UV قرار دارند.

- صنایع خودرو، هوافضا و ماشینآلات سنگین: سیمکشیهایی که در معرض رطوبت، مواد شیمیایی (مانند روغن و سوخت)، و نوسانات دما قرار دارند.

- کابلهای معدن و کابلهای انعطافپذیر: به عنوان هسته رسانا در کابلهای عایق لاستیکی و کابلهای انعطافپذیر.

- تجهیزات صنعتی و کارخانجات شیمیایی: جایی که سیمها در معرض رطوبت، مواد شیمیایی و اکسیداسیون قرار میگیرند.

- قطعات الکترونیکی: برای ساخت قطعات با کارایی بالا مانند کانکتورها، بردهای مدار چاپی (PCBs) و ترمینالهای الکتریکی.

- کاربردهای با دمای بالا: در مواردی که دما از ۱۰۰ درجه سانتیگراد فراتر میرود و مقاومت در برابر تخریب حرارتی مس اهمیت دارد.

کاربردهای مفتول بدونروکش

- سیمکشی داخلی ساختمانهای مسکونی و تجاری: در محیطهای خشک و کنترلشده.

- سیستمهای ارتینگ و زمین کردن: به دلیل هدایت بالا و مقاومت پایین، برای ایجاد مسیر امن و کممقاومت برای جریانهای خطا به زمین.

- خطوط انتقال و توزیع برق هوایی: به عنوان مسیر اصلی انتقال برق از نیروگاهها به پستها و مصرفکنندگان. عدم وجود لایه عایق به دفع مؤثر گرما کمک میکند.

- اتصالات الکتریکی و جامپرها: در کاربردهایی که نیاز به محافظت اضافی در برابر رطوبت یا خوردگی نیست.

- اجزای داخلی ترانسفورماتورها و موتورها: جایی که نیاز به عایقبندی حیاتی نیست.

- سیستمهای مخابراتی و انتقال داده: در برخی موارد برای خطوط تلفن و کابلکشی اینترنت.

- سیستمهای انرژی خورشیدی: در بخشهای داخلی و کنترلشده سیستم که در معرض عوامل محیطی نیستند.

توصیههای عملی

- همواره “نوع کاربرد” و “محیط” را به عنوان مهمترین عوامل در انتخاب سیم در نظر بگیرید.

- در محیطهای خورنده و با نیاز بالا به لحیمکاری، مفتول قلعاندود را انتخاب کنید.

- در محیطهای با دمای بالا و غیرخورنده، مفتول بدونروکش با هزینه کمتر و هدایت خوب میتواند استفاده شود.

- اگر خواص شیمیایی خاک ناشناخته است، برای پیشگیری از خوردگی، مفتول قلعاندود بهترین تصمیم است.

ملاحظات کلیدی در کاربردها

برخی منابع نشان میدهند که “سیستمهای انرژی خورشیدی” میتوانند هم از مفتول قلعاندود و هم از مفتول بدونروکش استفاده کنند. این موضوع نشاندهنده نیاز به تحلیل عمیقتر است. کاربردها لزوماً یکپارچه نیستند. در یک سیستم خورشیدی، سیمکشی پنلها که در معرض عوامل جوی هستند، نیاز به مفتول قلعاندود دارد. اما سیمکشی داخلی اینورتر یا باتریها که در محیط کنترلشده قرار دارند، میتواند از مفتول بدونروکش بهره ببرد. این نشان میدهد که تصمیمگیری باید بر اساس “زیرکاربرد” و شرایط دقیق آن انجام شود، نه فقط دستهبندی کلی صنعت. این امر به مهندسان کمک میکند تا منابع را بهینهتر تخصیص دهند و از هزینههای غیرضروری جلوگیری کنند.

همچنین، یک منبع به وضوح بیان میکند: “اگر خواص شیمیایی خاک ناشناخته باشد، مشتری بهترین مسیر عمل را انتخاب میکند و بین هادیهای قلعاندود یا بدونروکش یکی را برمیگزیند. اگر خطر احتمال خوردگی به دلیل خواص شیمیایی زمین وجود داشته باشد، بهترین تصمیم استفاده از مس قلعاندود است”. این یک اصل مهم در مهندسی و مدیریت ریسک را آشکار میکند: در مواجهه با عدم قطعیت یا اطلاعات ناقص در مورد محیط (مانند ترکیب شیمیایی خاک)، رویکرد محتاطانه و انتخاب مادهای با مقاومت بالاتر (حتی اگر گرانتر باشد) توصیه میشود. این بدان معناست که اگر نتوانید با اطمینان کامل محیط را ارزیابی کنید، سرمایهگذاری بیشتر در مفتول قلعاندود، به عنوان یک بیمه در برابر خرابیهای احتمالی ناشی از خوردگی، منطقی است.

استانداردهای مرتبط و نکات مهم در انتخاب

رعایت استانداردهای بینالمللی و ملی برای اطمینان از کیفیت، ایمنی و عملکرد سیمها حیاتی است. همچنین، درک برخی باورهای غلط رایج میتواند به تصمیمگیری آگاهانهتر کمک کند.

استانداردهای بینالمللی

- ASTM (American Society for Testing and Materials):

- ASTM B-33: مشخصات استاندارد برای مفتول مسی نرم یا آنیل شده قلعاندود برای مقاصد الکتریکی. این استاندارد برای سیمهای قلعاندود تکرشتهای یا رشتهای کاربرد دارد.

- ASTM B-172: مشخصات استاندارد برای هادیهای مسی رشتهای با ساختار طنابپیچ (Rope-Lay-Stranded).

- ASTM B-8: مشخصات استاندارد برای هادیهای مسی رشتهای با ساختار متحدالمرکز (Concentric-Lay Stranded).

- ASTM B-3: مشخصات استاندارد برای مفتول مسی نرم یا آنیل شده.

- IEC (International Electrotechnical Commission):

- IEC 60228: طبقهبندی هادیها را از نظر مقاومت، ساختار و ابعاد مشخص میکند.

- IEC 60092: استانداردهای نصب و راهاندازی الکتریکی در کشتیها را پوشش میدهد.

- IEC 62026-3: مربوط به کابلهای DeviceNet و Fieldbus در سیستمهای کنترل صنعتی است که اغلب از شیلد بافته شده از مس قلعاندود استفاده میکنند.

- UL (Underwriters Laboratories):

- UL استانداردهای مختلفی برای سیمهای الکترونیکی و تجهیزات الکتریکی دارد (مانند UL1007, UL1015, UL1032, UL1061 و غیره). بسیاری از این استانداردها هم سیمهای بدونروکش و هم سیمهای قلعاندود را پوشش میدهند.

- UL1426: یک استاندارد خاص برای سیمهای دریایی است که سیمهای مسی قلعاندود را تأیید میکند.

- ABYC (American Boat and Yacht Council) و USCG (U.S. Coast Guard): استانداردهای مربوط به سیمکشی دریایی را تأیید میکنند.

- RoHS (Restriction of Hazardous Substances) و REACH (Registration, Evaluation, Authorisation and Restriction of Chemicals): این مقررات زیستمحیطی، استفاده از مواد خطرناک در سیمها را محدود میکنند و بر تولید سیمهای مسی پایدارتر تأکید دارند.

اهمیت آببندی صحیح اتصالات

یکی از مهمترین نکات برای افزایش طول عمر سیمها، چه قلعاندود و چه بدونروکش، آببندی صحیح و کامل اتصالات است. کانکتورهای کریمپ استاندارد ممکن است انتهای سیم را در معرض رطوبت قرار دهند و باعث شروع خوردگی در ترمینال و سپس مهاجرت رطوبت به داخل هادی در زیر عایق شوند. استفاده از ترمینالهای کریمپ با روکش حرارتی (heat-shrink crimp terminals) یا لولههای حرارتی با چسب داخلی (adhesive-lined heat-shrink tubing) بر روی کانکتورهای کریمپ معمولی، میتواند انتهای سیمها را به طور مؤثر آببندی کند. اگر رطوبت نتواند وارد سیم شود، خوردگی نیز نمیتواند مهاجرت کند و این امر برای هر دو نوع سیم (قلعاندود و بدونروکش) صادق است.

بررسی باورهای غلط رایج

- باور غلط ۱: مفتول قلعاندود تنها سیم “درجه دریایی” است: این یک افسانه دریایی است. ABYC (شورای قایقرانی و قایقسازی آمریکا) استفاده از سیم قلعاندود را اجباری نکرده است و بسیاری از سازندگان قایقهای تولیدی هنوز از سیم بدونروکش در سیستمهای الکتریکی خود استفاده میکنند. کلید دوام در محیط دریایی، آببندی صحیح اتصالات است، نه صرفاً نوع سیم.

- باور غلط ۲: سیم قلعاندود کاملاً در برابر خوردگی نفوذناپذیر است: خیر. انتهای بریده شده سیم قلعاندود، قلعاندود نیست و در معرض مس خالص قرار میگیرد. قلع “بهتر” از مس است، اما “نفوذناپذیر” نیست. اگر اتصالات به درستی آببندی نشوند، خوردگی میتواند از نقاط برش خورده شروع شده و به داخل سیم مهاجرت کند.

- باور غلط ۳: قلعاندود کردن سیمها همیشه مقاومت در برابر خوردگی را در محل ترمینال افزایش میدهد: این میتواند در مورد ترمینالهای پیچی نادرست باشد. همانطور که در بخش ۲ اشاره شد، فشردهسازی سیم قلعاندود در ترمینالهای پیچی میتواند باعث شکستگی قلع و سست شدن اتصال شود، که به نوبه خود ممکن است سیم بدونروکش را در معرض هوا قرار دهد و مقاومت در برابر خوردگی را کاهش دهد. در این موارد، سیمهای بدونروکش ممکن است اتصال محکمتری ایجاد کنند.

- باور غلط ۴: سیمهای قلعاندود همیشه به درستی در بلوکهای ترمینال جای میگیرند: خیر. افزودن لایه قلع میتواند قطر سیم را افزایش دهد و ممکن است سیم به درستی در ترمینال جای نگیرد. این امر میتواند از بستهشدن و محکم شدن صحیح ترمینال بر روی سیم جلوگیری کند.

ملاحظات کلیدی در استانداردها و نکات انتخاب

بررسی دادهها به وضوح افسانه “تنها سیم قلعاندود درجه دریایی است” را رد میکند و تأکید دارد که “آببندی صحیح اتصالات” (با استفاده از کریمپهای حرارتی یا لولههای حرارتی چسبدار) برای طول عمر سیم در محیطهای مرطوب، مهمتر از خود نوع سیم است. منابع نشان میدهند که خوردگی از انتهای بریده شده و نقاط اتصال شروع شده و به زیر عایق مهاجرت میکند. این مهمترین نکته است. این بدان معناست که حتی بهترین سیم قلعاندود نیز در صورت نصب نادرست و عدم آببندی صحیح اتصالات، دچار خرابی خواهد شد. برعکس، سیم بدونروکش با اتصالات کاملاً آببندی شده میتواند عمر مفید قابل قبولی در محیطهای مرطوب داشته باشد. این موضوع، تمرکز را از صرفاً انتخاب ماده، به “کیفیت نصب و یکپارچگی سیستم” منتقل میکند. این یک پیام حیاتی برای هر مهندس یا نصابی است که در محیطهای چالشبرانگیز کار میکند.

وجود استانداردهای متعدد (ASTM, IEC, UL) برای هر دو نوع سیم نشاندهنده پذیرش گسترده و کاربردهای خاص آنها است. با این حال، “باورهای غلط” و “مشکلات مکانیکی” مطرح شده در و نشان میدهند که صرفاً رعایت استانداردها به معنای عملکرد بهینه در

همه شرایط نیست. این موضوع بیان میکند که استانداردها یک پایه و حداقل کیفیت را تضمین میکنند، اما مهندسان و طراحان باید فراتر از این حداقلها فکر کنند. آنها باید تعامل سیم با محیط و روشهای اتصال خاص را درک کنند. به عنوان مثال، یک سیم قلعاندود که مطابق با UL است، ممکن است همچنان در یک ترمینال پیچی خاص دچار مشکل شود. این به معنای نیاز به یک رویکرد جامعتر در طراحی و انتخاب است که شامل درک عمیقتر از رفتار مواد در شرایط عملیاتی واقعی و نه فقط در چارچوب استانداردهای آزمایشگاهی است.

نتیجهگیری: انتخاب آگاهانه برای عملکرد بهینه

در نهایت، انتخاب بین مفتول قلعاندود و بدونروکش یک تصمیم پیچیده است که به ارزیابی جامع و دقیق عوامل متعددی بستگی دارد. هیچ پاسخ واحد و مطلقی برای “بهترین” سیم وجود ندارد؛ بلکه بهترین انتخاب، آنی است که به بهترین وجه با نیازهای خاص پروژه و شرایط محیطی آن همخوانی داشته باشد.

خلاصه نکات کلیدی:

- مفتول بدونروکش: مزیت اصلی آن هدایت الکتریکی فوقالعاده بالا و هزینه اولیه پایینتر است. این سیم برای محیطهای خشک، داخلی و کنترلشده، و کاربردهایی که حداکثر کارایی الکتریکی مورد نیاز است (مانند سیستمهای ارتینگ) ایدهآل است. با این حال، در برابر اکسیداسیون و خوردگی در محیطهای مرطوب و خورنده آسیبپذیر است و میتواند منجر به افزایش مقاومت و کاهش طول عمر شود.

- مفتول قلعاندود: با پوشش قلع، مقاومت بسیار بالایی در برابر اکسیداسیون و خوردگی، به ویژه در محیطهای مرطوب، شور و شیمیایی، ارائه میدهد. این ویژگی به طور چشمگیری طول عمر کابل را افزایش داده و قابلیت لحیمکاری را بهبود میبخشد. اگرچه هدایت الکتریکی آن کمی کمتر و هزینه اولیه آن بالاتر است، اما در محیطهای چالشبرانگیز، مزایای بلندمدت آن (کاهش نگهداری و تعویض) اغلب بر این معایب غلبه میکند.

راهنمای انتخاب نهایی:

- برای محیطهای مرطوب، شور، شیمیایی یا با رطوبت بالا: مفتول قلعاندود انتخاب برتر و توصیهشده است. سرمایهگذاری اولیه بالاتر، با دوام بیشتر، قابلیت اطمینان بالاتر و کاهش هزینههای نگهداری در بلندمدت جبران میشود.

- برای محیطهای خشک، داخلی و کنترلشده: مفتول بدونروکش یک گزینه عالی و مقرونبهصرفه است که هدایت الکتریکی بهینه را ارائه میدهد.

تأکید بر اهمیت ارزیابی دقیق و نصب صحیح:

صرفنظر از نوع سیمی که انتخاب میشود، مهمترین عامل برای اطمینان از عملکرد طولانیمدت و قابل اطمینان در محیطهای چالشبرانگیز، نصب صحیح و آببندی کامل اتصالات است. نادیده گرفتن این نکته، حتی با بهترین سیم قلعاندود، میتواند منجر به خرابی زودهنگام شود. همواره باید به استانداردهای صنعتی مرتبط (مانند ASTM, IEC, UL) توجه کرد و از باورهای غلط رایج در مورد سیمکشی پرهیز نمود.

با درک عمیق این تفاوتها و ملاحظات، میتوان تصمیمی آگاهانه گرفت که نه تنها نیازهای فنی پروژه را برآورده میکند، بلکه به حداکثر رساندن طول عمر، قابلیت اطمینان و ایمنی سیستمهای الکتریکی در محیطهای چالشبرانگیز کمک شایانی مینماید.