مقدمه: چرا لحیمکاری و بریزینگ لوله مسی؟

اتصال محکم و بدون نشتی لولههای مسی، سنگ بنای بسیاری از سیستمهای حیاتی، از جمله شبکههای آبرسانی، سیستمهای گرمایشی، تهویه مطبوع (HVAC)، و تبرید است. در این میان، لحیمکاری و بریزینگ به عنوان دو روش برجسته برای ایجاد این اتصالات شناخته میشوند. این فرآیندها، برخلاف جوشکاری که در آن فلز پایه ذوب میشود، تنها فلز پرکننده را به نقطه ذوب میرسانند و فلزات اصلی دستنخورده باقی میمانند. این ویژگی به حفظ یکپارچگی ساختاری لولههای مسی کمک شایانی میکند.

هدف اصلی از بهکارگیری لحیمکاری و بریزینگ، ایجاد پیوندهایی است که نه تنها از نظر مکانیکی قوی باشند، بلکه کاملاً آببند بوده و قادر به تحمل فشارها و دماهای مختلف در طول عمر سیستم باشند. این دوام و قابلیت اطمینان، آنها را به گزینههایی ایدهآل برای کاربردهای حساس تبدیل کرده است.

کاربردهای این تکنیکها بسیار گسترده است. در صنعت لولهکشی، از لحیمکاری برای اتصال لولههای آب گرم و سرد و حتی خطوط فاضلاب استفاده میشود. در سیستمهای HVAC، که شامل گرمایش، تهویه مطبوع و تبرید میشوند، بریزینگ به دلیل توانایی ایجاد اتصالات مستحکمتر در برابر دما و فشار بالا، اغلب روش ارجح و حتی الزامی است. اگرچه این روشهای اتصال در صنایع دیگری مانند الکترونیک و ساخت جواهرات نیز کاربرد دارند ، اما در این راهنما تمرکز بر روی لولههای مسی و اتصالات مرتبط با آنها خواهد بود. این انتخاب به دلیل تفاوتهای قابل توجه در ابزارها و تکنیکهای مورد استفاده برای لولهکشی در مقایسه با لحیمکاری قطعات الکترونیکی (مانند استفاده از مشعل به جای هویه) صورت گرفته است.

لازم به ذکر است که علاوه بر لحیمکاری و بریزینگ، روشهای جایگزین دیگری نیز برای اتصال لولههای مسی وجود دارند. تکنیکهایی مانند پرسکاری، فشردهسازی و زوملاک، اتصالات را بدون نیاز به حرارت ایجاد میکنند و مزایای خاص خود را دارند. این روشها میتوانند گزینههای مناسبی برای شرایط خاص یا ترجیحات متفاوت باشند، اما در این گزارش، محور اصلی بر دو روش حرارتی لحیمکاری و بریزینگ است.

لحیمکاری در مقابل بریزینگ: درک تفاوتها

لحیمکاری و بریزینگ دو فرآیند اتصال فلزات هستند که شباهتهای زیادی دارند، اما تفاوتهای کلیدی در دمای عملیاتی و خواص اتصال نهایی آنها را از یکدیگر متمایز میکند. درک این تفاوتها برای انتخاب روش مناسب در هر پروژه ضروری است.

تعریف لحیمکاری (Soldering)

لحیمکاری فرآیندی است که در آن دو قطعه فلز با استفاده از یک فلز پرکننده، که به آن “لحیم” گفته میشود، به یکدیگر متصل میشوند. ویژگی بارز لحیمکاری این است که نقطه ذوب فلز پرکننده کمتر از ۴۲۷ درجه سانتیگراد (۸۰۰ درجه فارنهایت) است. در این روش، فلزات پایه هرگز به نقطه ذوب خود نمیرسند. مکانیزم اتصال بر اساس خاصیت مویینگی (Capillary Action) است؛ به این صورت که لحیم مذاب به دلیل نیروی چسبندگی بالا، به طور خودبهخود وارد شکافهای باریک بین دو سطح اتصال شده و پس از سرد شدن، پیوندی محکم ایجاد میکند. اتصالات لحیمکاری شده معمولاً برای کاربردهایی با فشار و دمای پایینتر مناسب هستند.

تعریف بریزینگ (Brazing)

بریزینگ، که گاهی به آن “لحیمکاری سخت” نیز گفته میشود، نیز فرآیند اتصال دو قطعه فلز با ذوب کردن یک فلز پرکننده (آلیاژ بریزینگ) در محل اتصال است. تفاوت اصلی با لحیمکاری در این است که نقطه ذوب ماده پرکننده در بریزینگ بالاتر از ۴۲۷ درجه سانتیگراد (۸۰۰ درجه فارنهایت) است. با این حال، این دما همچنان کمتر از نقطه ذوب فلزات پایه است. بریزینگ به دلیل دمای بالاتر و خواص آلیاژهای پرکننده، اتصال قویتری ایجاد میکند و میتواند در برابر فشار و دماهای بالاتر مقاومت کند. این روش همچنین اغلب برای اتصال فلزات غیرهمجنس، مانند مس به برنج، استفاده میشود که با لحیمکاری نرم ممکن نیست.

تفاوتهای کلیدی

مرز ۴۲۷ درجه سانتیگراد (یا ۸۰۰ درجه فارنهایت) برای تمایز بین لحیمکاری و بریزینگ، یک طبقهبندی صنعتی استاندارد است که توسط سازمانهایی مانند انجمن جوشکاری آمریکا (AWS) و انجمن توسعه مس (CDA) به رسمیت شناخته شده است. این استانداردسازی به این معناست که انتخاب روش، مواد پرکننده، و حتی طراحی اتصال، به طور مستقیم تحت تأثیر این آستانه دمایی قرار میگیرد. درک این تمایز نه تنها از نظر تئوری مهم است، بلکه پیامدهای عملی قابل توجهی در انتخاب فرآیند، استحکام نهایی اتصال و الزامات کاربردی دارد. به عنوان مثال، در حالی که لحیمکاری نرم برای مدارهای الکترونیکی حساس به دما ایدهآل است، بریزینگ برای کاربردهایی که نیاز به یکپارچگی ساختاری بالا در شرایط سخت دارند، مانند سیستمهای تبرید و تهویه مطبوع، ضروری است.

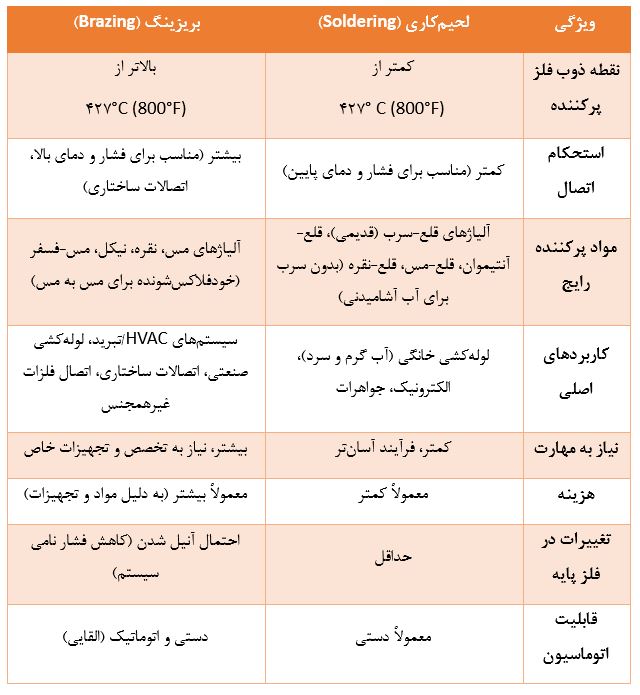

جدول زیر تفاوتهای کلیدی بین لحیمکاری و بریزینگ لوله مسی را به طور خلاصه نشان میدهد:

جدول ۱: مقایسه لحیمکاری و بریزینگ لوله مسی

ابزار و مواد ضروری برای لحیمکاری و بریزینگ

برای انجام موفقیتآمیز لحیمکاری و بریزینگ لولههای مسی، دسترسی به ابزار و مواد مناسب و با کیفیت بسیار مهم است. انتخاب صحیح هر یک از این موارد، تأثیر مستقیمی بر کیفیت، دوام و ایمنی اتصال نهایی خواهد داشت.

مشعلها و منابع حرارتی

انتخاب مشعل مناسب به نوع فرآیند (لحیمکاری یا بریزینگ) و مقیاس پروژه بستگی دارد.

- مشعل پروپان/مپ (MAPP): مشعلهای پروپان رایجترین گزینه برای لحیمکاری لولههای مسی در کاربردهای خانگی و سبک هستند. گاز مپ (MAPP) نوعی گاز مبرد است که در کپسولهای زرد رنگ عرضه میشود و دمای شعله بالاتری نسبت به پروپان تولید میکند. این ویژگی باعث میشود مشعلهای مپ برای لحیمکاری سریعتر و کارآمدتر، و همچنین برای برخی کاربردهای بریزینگ سبک یا لولههای مسی با قطر بزرگتر، گزینه مناسبتری باشند. انتخاب گاز مپ به جای پروپان میتواند به بهبود عملکرد برای کاربران خانگی کمک کند، زیرا بدون پیچیدگیهای مشعلهای صنعتی، حرارت بیشتری را فراهم میکند.

- مشعل اکسی-استیلن/اکسی-هوا: برای بریزینگ، بهویژه در کاربردهای صنعتی، سیستمهای HVAC/تبرید و زمانی که نیاز به حرارت بسیار بالا (۵۰۰۰-۶۰۰۰ درجه فارنهایت یا ۲۷۶۰-۳۳۱۶ درجه سانتیگراد) است، از مشعلهای اکسی-استیلن یا اکسی-هوا استفاده میشود. این مشعلها شعلهای متمرکز و با شدت بالا تولید میکنند که برای دستیابی به دمای بریزینگ ضروری است.

- گرمایش القایی: این روش یک رویکرد پیشرفته و بدون شعله برای بریزینگ است که از میدان الکترومغناطیسی برای تولید حرارت در فلزات استفاده میکند. گرمایش القایی تکرارپذیری و دقت بالایی دارد و به دلیل سرعت گرمایش سریع، برای تولید انبوه و جلوگیری از تبخیر یا جدایش فلز پرکننده مناسب است.

- فندک جوش یا جرقهزن: برای روشن کردن ایمن مشعلها ضروری است. برخی مشعلها دارای فندک سرخود هستند که نیاز به ابزار جداگانه را از بین میبرند.

سیم لحیم و آلیاژهای بریزینگ

انتخاب فلز پرکننده، هم برای لحیمکاری و هم برای بریزینگ، به شدت به کاربرد نهایی و الزامات دمایی و فشاری سیستم بستگی دارد.

- سیم لحیم (برای لحیمکاری): معمولاً آلیاژهایی بر پایه قلع هستند، مانند ۹۵% قلع و ۵% آنتیموان، یا ترکیبی از قلع با مس و/یا نقره. یک نکته حیاتی در لحیمکاری لولههای آب آشامیدنی، استفاده از لحیم بدون سرب (Lead-Free) است. طبق مقررات، لحیم مورد استفاده در سیستمهای آب آشامیدنی نباید بیش از ۰.۲% سرب داشته باشد. لحیمهای بدون سرب معمولاً نقطه ذوب بالاتری نسبت به لحیمهای حاوی سرب دارند.

- آلیاژهای بریزینگ (برای بریزینگ): این آلیاژها دارای نقطه ذوب بالاتری هستند و معمولاً شامل ترکیباتی از مس، نقره، نیکل، روی و کادمیوم میباشند. آلیاژهای مس-فسفر (Copper-Phosphorus) برای بریزینگ مس به مس، خاصیت خودفلاکسشونده دارند و نیازی به استفاده از فلاکس جداگانه ندارند. این ویژگی، فرآیند را سادهتر کرده و احتمال خطای ناشی از کاربرد نادرست فلاکس را کاهش میدهد. این قابلیت خودفلاکسشوندگی یک مزیت عملی مهم است که باعث میشود انتخاب آلیاژ مناسب، نه تنها بر استحکام اتصال بلکه بر سادگی فرآیند نیز تأثیر بگذارد.

فلاکس (تنه کار)

فلاکس یک جزء حیاتی در هر دو فرآیند لحیمکاری و بریزینگ است، مگر در موارد خاصی که فلز پرکننده خودفلاکسشونده باشد.

- فلاکس یک ماده شیمیایی است که برای جلوگیری از اکسیداسیون سطوح فلزی در حین گرمایش و افزایش چسبندگی (ترشوندگی) بین فلز پرکننده و فلز پایه استفاده میشود. اکسیداسیون میتواند مانع از نفوذ صحیح فلز پرکننده و ایجاد اتصال قوی شود. فلاکس با از بین بردن اکسیدها و جلوگیری از تشکیل مجدد آنها، به لحیم یا آلیاژ بریزینگ اجازه میدهد تا به راحتی در محل اتصال جریان یابد و شکافها را پر کند.

- انواع فلاکس: فلاکسهای لحیمکاری (معمولاً ژلهای با پایه کلرید روی یا رزین) با فلاکسهای بریزینگ متفاوت هستند. فلاکس بریزینگ برای مقاومت در برابر دماهای بالاتر فرموله شده است. انتخاب فلاکس مناسب بر اساس نوع فلزات پایه و دمای فرآیند بسیار مهم است. همانطور که پیشتر ذکر شد، برخی آلیاژهای بریزینگ مانند مس-فسفر، در اتصال مس به مس، نیازی به فلاکس ندارند زیرا فسفر موجود در آلیاژ نقش فلاکس را ایفا میکند. این تمایز در نوع فلاکس و موارد استثنا، یک جزئیات عملی مهم است که از ناسازگاری مواد و مراحل غیرضروری جلوگیری میکند.

ابزارهای آمادهسازی لوله

آمادهسازی صحیح لولههای مسی قبل از لحیمکاری یا بریزینگ، تأثیر مستقیمی بر کیفیت و دوام اتصال دارد.

- لولهبر مسی (Tube Cutter): برای برش دقیق و تمیز لولههای مسی به طول مورد نیاز استفاده میشود. برش باید کاملاً گونیا (عمود بر محور لوله) باشد تا لوله به درستی در اتصال قرار گیرد. برای لولههای با قطر بزرگتر میتوان از اره آهنبر استفاده کرد، اما باید اطمینان حاصل شود که لبههای برش تمیز و بدون ناصافی باشند.

- پلیسهگیر (Reamer): پس از برش، یک برآمدگی کوچک مسی در داخل لوله ایجاد میشود که به آن پلیسه میگویند. حذف این پلیسهها با استفاده از پلیسهگیر یا ابزار مناسب (مانند تیغه پلیسهگیر روی لولهبر یا سوهان نیمگرد) ضروری است. عدم حذف پلیسه میتواند باعث اختلال در جریان آب (ایجاد تلاطم و افزایش سرعت جریان موضعی) و در نتیجه خوردگی-فرسایش داخلی لوله شود.

- برس تمیزکننده لوله (Fitting Brush) و سنباده/پارچه سنباده (Emery Cloth): تمیز کردن کامل سطوح داخلی و خارجی لوله و اتصالات از هرگونه کثیفی، چربی، روغن یا اکسیداسیون، حیاتیترین مرحله آمادهسازی است. خاصیت مویینگی، که عامل اصلی نفوذ فلز پرکننده است، تنها بر روی سطوح کاملاً تمیز عمل میکند. هرگونه آلودگی میتواند مانع از چسبندگی مناسب فلز پرکننده شده و منجر به اتصال ضعیف یا نشتی شود.

تجهیزات ایمنی فردی (PPE) و سایر لوازم

لحیمکاری و بریزینگ شامل کار با حرارت بالا، فلزات مذاب و بخارات شیمیایی است که خطرات جدی را به همراه دارد. از این رو، رعایت نکات ایمنی و استفاده از تجهیزات حفاظت فردی مناسب، از اهمیت بالایی برخوردار است.

- عینک ایمنی/عینک جوشکاری: مهمترین ابزار ایمنی برای محافظت از چشم در برابر حرارت شدید، جرقه، پاشش فلز مذاب و بخارات سمی است. برای بریزینگ، عینک جوشکاری با سایه شماره ۴ یا ۵ توصیه میشود.

- دستکش مقاوم در برابر حرارت/دستکش چرمی: برای محافظت از دستها و بازوها در برابر سوختگی ناشی از تماس با سطوح داغ یا پاشش فلز مذاب ضروری است. دستکشهای چرمی سنگین برای بریزینگ توصیه میشوند.

- لباس کار مناسب: پوشیدن لباسهای آستین بلند، شلوار محکم و پیشبند جوشکاری برای محافظت از پوست در برابر پاشش و حرارت توصیه میشود.

- کفش ایمنی: برای محافظت از پاها در برابر سقوط ابزار یا پاشش مواد مذاب ضروری است.

- پارچه نخی تمیز و خشک/بطری اسپری آب: برای پاک کردن لحیم/آلیاژ اضافی از محل اتصال و همچنین برای خنک کردن تدریجی محل اتصال پس از اتمام کار استفاده میشوند.

- پتوهای محافظ شعله (Flame Shield Blankets): این پتوها از جنس سرامیک بافته شدهاند و برای محافظت از سطوح قابل اشتعال مانند دیوارها، چوب و کفپوشها در نزدیکی محل کار در برابر شعله مشعل استفاده میشوند.

- کپسول آتشنشانی: همیشه باید یک کپسول آتشنشانی مناسب و شارژ شده در دسترس باشد. در مناطق حساس، حضور یک نگهبان آتش (Fire Watch) نیز توصیه میشود.

- تهویه مناسب: تهویه کافی برای دفع دود، بخارات سمی ناشی از سوختن فلاکس، محصولات جانبی احتراق (مانند مونوکسید کربن) و بخارات فلزات (مانند سرب در لحیمهای قدیمی) ضروری است. در فضاهای بسته، استفاده از ماسک تنفسی یا سیستمهای تنفسی با هوای تأمین شده ممکن است لازم باشد. حفظ فاصله سر از ناحیه تولید دود نیز به کاهش مواجهه کمک میکند.

تجهیزات ایمنی و پروتکلهای ذکر شده، فراتر از اقدامات احتیاطی اولیه هستند و نشاندهنده درک عمیق از خطرات ذاتی لحیمکاری و بریزینگ هستند. این تأکید بر ایمنی جامع، از سوختگی و آسیبهای چشمی گرفته تا مواجهه با سرب و بخارات سمی، اهمیت رعایت دقیق هر مرحله را برای حفظ سلامت و ایمنی کاربر نشان میدهد.

جدول ۲: ابزار و مواد ضروری برای لحیمکاری و بریزینگ

راهنمای قدمبهقدم لحیمکاری لوله مسی

لحیمکاری لولههای مسی فرآیندی دقیق است که نیازمند رعایت مراحل مشخصی برای اطمینان از ایجاد یک اتصال محکم و بدون نشتی است. دنبال کردن این گامها به صورت منظم، کلید موفقیت در این کار است.

آمادهسازی اولیه

قبل از شروع به کار لحیمکاری، آمادهسازی محیط و لولهها از اهمیت بالایی برخوردار است. ابتدا، اطمینان حاصل شود که لوله مسی کاملاً از هرگونه مایع تخلیه شده و خشک است. وجود حتی مقادیر کمی آب در محل اتصال میتواند مانع از جریان صحیح لحیم شده و منجر به ایجاد اتصالی ضعیف و مستعد نشتی شود. در مرحله بعد، محیط کار باید از هرگونه مواد قابل اشتعال پاک شود. استفاده از پتوهای محافظ شعله یا صفحات فولادی برای محافظت از دیوارها، کفپوشها و سایر سطوح مجاور که ممکن است در معرض حرارت مشعل قرار گیرند، به شدت توصیه میشود. این اقدامات اولیه، نه تنها به ایمنی کار کمک میکنند، بلکه از بروز آسیب به سازه و تجهیزات نیز جلوگیری میکنند.

گام ۱: اندازهگیری و برش لوله

اولین گام عملی، اندازهگیری دقیق طول مورد نیاز لوله مسی و علامتگذاری آن با یک مداد است. سپس، با استفاده از یک لولهبر مسی، لوله باید به صورت گونیا (عمود بر محور لوله) و بدون ایجاد تغییر شکل برش داده شود. لولهبر مسی ابزاری کارآمد است که برشهای تمیز و دقیقی را فراهم میکند. برای لولههای با قطر بزرگتر که لولهبر قادر به برش آنها نیست، میتوان از اره آهنبر استفاده کرد، اما باید دقت شود که لبههای برش تا حد امکان صاف و بدون ناصافی باشند. برش گونیا و تمیز، تضمین میکند که لوله به درستی در اتصال (فیتینگ) قرار گرفته و فضای مویینگی لازم برای جریان لحیم فراهم شود.

گام ۲: تمیز کردن و پلیسهگیری

این مرحله یکی از حیاتیترین گامها در فرآیند لحیمکاری است. پس از برش، یک برآمدگی کوچک مسی در داخل لوله ایجاد میشود که به آن پلیسه میگویند. حذف این پلیسهها با استفاده از پلیسهگیر یا ابزار مناسب (مانند تیغه پلیسهگیر روی لولهبر یا سوهان نیمگرد) ضروری است. عدم حذف پلیسه میتواند باعث اختلال در جریان آب (ایجاد تلاطم و افزایش سرعت جریان موضعی) و در نتیجه خوردگی-فرسایش داخلی لوله شود.

پس از پلیسهگیری، سطوح خارجی انتهای لوله و سطوح داخلی اتصالات (فیتینگها) باید با پارچه سنباده (۱۲۰ گریت)، پد ساینده نایلونی یا برس تمیزکننده لوله کاملاً تمیز شوند. این تمیزکاری باید هرگونه اکسید، کثیفی، چربی یا روغن را از بین ببرد. تمیزی سطح برای عملکرد صحیح خاصیت مویینگی و ایجاد اتصال قوی بسیار حیاتی است. هرگونه آلودگی میتواند مانع از چسبندگی مناسب فلز پرکننده شده و منجر به اتصال ضعیف، متخلخل یا مستعد نشتی شود. به عنوان مثال، یک اتصال “سرد” که ظاهری کدر و زبر دارد، معمولاً نتیجه تمیزکاری نامناسب یا حرارت ناکافی است.

گام ۳: اعمال فلاکس

پس از تمیزکاری کامل، یک لایه نازک و یکنواخت از فلاکس لحیمکاری باید به سطوح تمیز شده (هم قسمت خارجی انتهای لوله و هم قسمت داخلی اتصال) مالیده شود. فلاکس یک ماده شیمیایی است که نقش حیاتی در فرآیند لحیمکاری ایفا میکند؛ این ماده از اکسید شدن مجدد سطوح فلزی در حین گرمایش جلوگیری کرده و به “ترشوندگی” (wetting) فلز پرکننده (لحیم) کمک میکند تا به راحتی روی سطوح پخش شده و به داخل درزها نفوذ کند. استفاده بیش از حد از فلاکس میتواند منجر به باقیماندههای خورنده شود که در طول زمان به لوله آسیب میرساند. همچنین، از تماس مستقیم دست با فلاکس خودداری شود و بلافاصله پس از استفاده، دستها به طور کامل شسته شوند، زیرا مواد شیمیایی موجود در فلاکس میتوانند مضر باشند.

گام ۴: مونتاژ اتصالات

در این مرحله، لوله مسی آماده شده باید به آرامی و با یک حرکت چرخشی وارد اتصال شود تا کاملاً در جای خود بنشیند و فلاکس به طور یکنواخت در فضای بین لوله و اتصال پخش شود. حرکت چرخشی به توزیع یکنواخت فلاکس کمک میکند و اطمینان میدهد که هیچ نقطه خشکی باقی نماند. پس از مونتاژ، فلاکس اضافی که از بیرون درز بیرون زده است، باید با یک پارچه تمیز پاک شود. این کار نه تنها به زیبایی کار کمک میکند، بلکه از سوختن و ایجاد رسوب اضافی فلاکس در طول گرمایش جلوگیری میکند. اتصال مونتاژ شده باید به طور محکم نگه داشته شود تا در طول فرآیند گرمایش و خنک شدن از جای خود خارج نشود و فضای مویینگی ثابت بماند.

گام ۵: گرم کردن و اعمال لحیم

مشعل پروپان را روشن کرده و شعله را تنظیم کنید. معمولاً یک شعله آبی با طول حدود ۱.۲۵ اینچ (۳.۲ سانتیمتر) مناسب است. شعله را به طور یکنواخت روی محل اتصال، بهویژه روی قسمت اتصال (فیتینگ)، حرکت دهید. اصل اساسی در لحیمکاری این است که “لحیم به سمت حرارت جریان مییابد”. بنابراین، با گرم کردن یکنواخت اتصال، لحیم به طور طبیعی به داخل درز کشیده میشود.

زمانی که فلز به اندازه کافی داغ شد، فلاکس شروع به جلز و ولز کردن میکند و ممکن است شعله در تماس با مس، رنگ سبز به خود بگیرد. در این لحظه، سیم لحیم را به محل اتصال، در سمت

مقابل شعله، نزدیک کنید. این تکنیک، یک شیب حرارتی ایجاد میکند که لحیم مذاب را به طور کامل از یک سمت به سمت دیگر درز میکشد و از پر شدن کامل اتصال اطمینان حاصل میکند. لحیم باید به محض تماس با لوله داغ ذوب شده و توسط خاصیت مویینگی به داخل درز کشیده شود.

به اندازه کافی لحیم اضافه کنید تا یک نوار کامل و یکنواخت در اطراف اتصال ایجاد شود. از لحیمکاری بیش از حد خودداری کنید، زیرا میتواند منجر به تجمع لحیم در زیر اتصال شود که نه تنها ظاهر نامناسبی دارد، بلکه ممکن است استحکام اتصال را نیز کاهش دهد. اگر لحیم به درستی جریان نیافت، ممکن است به دلیل حرارت ناکافی باشد. یک اتصال “سرد” (Cold Solder Joint) که ظاهری کدر و ناهموار دارد، نشاندهنده حرارت ناکافی یا حرکت قطعه در حین سرد شدن است و باید مجدداً گرم و لحیمکاری شود. همچنین، حرارت بیش از حد میتواند باعث تغییر رنگ، سوختگی و ایجاد اتصالی شکننده شود.

گام ۶: خنک کردن و تمیز کردن

پس از اتمام لحیمکاری، اجازه دهید اتصال به طور طبیعی خنک شود. از خنک کردن سریع با آب خودداری کنید، زیرا میتواند باعث ایجاد تنش در اتصال و کاهش استحکام آن شود. پس از خنک شدن کامل، باقیماندههای فلاکس باید با استفاده از یک برس، پارچه تمیز و آب گرم پاک شوند. باقیمانده فلاکس میتواند خورنده باشد و در طول زمان به لوله آسیب برساند. تمیز کردن نهایی، نه تنها ظاهر اتصال را بهبود میبخشد، بلکه از خوردگیهای احتمالی جلوگیری میکند.

راهنمای قدمبهقدم بریزینگ لوله مسی

بریزینگ لولههای مسی، به دلیل نیاز به دماهای بالاتر و ایجاد اتصالات مستحکمتر، فرآیندی با دقتهای خاص خود است. رعایت دقیق مراحل زیر برای دستیابی به یک اتصال با کیفیت بالا ضروری است.

آمادهسازی اولیه

مانند لحیمکاری، اولین گام حیاتی در بریزینگ، اطمینان از تخلیه کامل و خشکی لولهها است. هرگونه رطوبت میتواند فرآیند را مختل کرده و منجر به اتصالی ضعیف شود. علاوه بر این، محیط کار باید کاملاً از مواد قابل اشتعال پاک باشد و از پتوهای محافظ شعله یا صفحات فلزی برای محافظت از سطوح مجاور استفاده شود. یک اقدام ایمنی مهم دیگر در بریزینگ، به ویژه برای سیستمهای حساس مانند خطوط گاز پزشکی یا سیستمهای تبرید (ACR)، اضافه کردن یک گاز بیاثر (مانند نیتروژن) به داخل سیستم در حین فرآیند است. این “پرجینگ” (purging) با گاز بیاثر، اکسیژن را از فضای داخلی لوله خارج میکند و از تشکیل اکسیدهای داخلی در دمای بالا جلوگیری مینماید. تشکیل اکسیدهای داخلی میتواند منجر به انسداد، خوردگی و کاهش عملکرد سیستم در طول زمان شود.

گام ۱: اندازهگیری و برش لوله

این مرحله مشابه لحیمکاری است. لوله مسی باید به طول دقیق مورد نیاز اندازهگیری و علامتگذاری شود. سپس، با استفاده از لولهبر مسی، برشهای گونیا و تمیز انجام شود. دقت در برش، نقش مهمی در ایجاد فضای مویینگی مناسب برای جریان آلیاژ بریزینگ دارد.

گام ۲: تمیز کردن و پلیسهگیری

تمیزکاری در بریزینگ حتی از لحیمکاری نیز حیاتیتر است، زیرا دماهای بالاتر میتوانند اکسیداسیون را تشدید کنند. ابتدا، پلیسههای داخلی لوله باید با پلیسهگیر حذف شوند. سپس، سطوح داخلی اتصالات و سطوح خارجی انتهای لوله باید به طور کامل از هرگونه کثیفی، چربی، روغن یا اکسیداسیون پاک شوند. این تمیزکاری میتواند به صورت مکانیکی (با برس سیمی، سنباده) یا شیمیایی (با محلولهای اسیدی مناسب) انجام شود. پس از تمیزکاری شیمیایی، آبکشی کامل برای حذف هرگونه اثر اسید ضروری است. عدم تمیزکاری صحیح میتواند منجر به “اتصال سرد” یا “عدم نفوذ” شود، که در آن آلیاژ پرکننده به درستی به فلز پایه نمیچسبد و اتصالی ضعیف و مستعد نشتی ایجاد میشود.

گام ۳: اعمال فلاکس (در صورت نیاز)

فلاکس بریزینگ، که برای مقاومت در برابر دماهای بالاتر فرموله شده است، باید به صورت یکنواخت بر روی سطوح تمیز شده اعمال شود. فلاکس از اکسیداسیون سطوح فلزی در حین گرمایش جلوگیری کرده و به ترشوندگی آلیاژ بریزینگ کمک میکند. با این حال، همانطور که پیشتر ذکر شد، در صورت استفاده از آلیاژهای بریزینگ مس-فسفر برای اتصال مس به مس، نیازی به فلاکس نیست، زیرا فسفر موجود در آلیاژ نقش فلاکس را ایفا میکند. این مورد یک استثنای مهم است که فرآیند را سادهتر میکند. استفاده ناکافی یا نادرست از فلاکس میتواند منجر به اکسیداسیون و اتصالی ضعیف و متخلخل شود.

گام ۴: مونتاژ اتصالات

قطعات تمیز شده و فلاکسخورده باید برای بریزینگ مونتاژ شوند. حفظ فاصله مناسب (Capillary Clearance) بین فلزات پایه بسیار مهم است، زیرا بریزینگ بر اساس خاصیت مویینگی عمل میکند. این فاصله معمولاً بسیار کم (حدود ۰.۰۰۴ تا ۰.۰۰۶ اینچ) است تا خاصیت مویینگی به بهترین شکل عمل کند. قطعات باید به گونهای مونتاژ و نگه داشته شوند که در طول فرآیند گرمایش و سرد شدن، از تنظیم اولیه خارج نشوند. در صورت امکان، میتوان از نیروی جاذبه برای نگه داشتن قطعات استفاده کرد.

گام ۵: گرم کردن و اعمال آلیاژ بریزینگ

در بریزینگ، حرارت باید به طور گسترده و یکنواخت به فلزات پایه اعمال شود. اگر قطعه کوچک است، میتوان کل مجموعه را تا دمای جریان آلیاژ بریزینگ گرم کرد. برای مجموعههای بزرگتر، باید یک منطقه وسیع در اطراف مفصل به طور یکنواخت گرم شود. مشعل باید به طور مداوم حرکت داده شود تا از گرم شدن بیش از حد یک نقطه و آسیب به لوله جلوگیری شود. گرم کردن بیش از حد میتواند منجر به اکسیداسیون، سوختگی و ایجاد اتصالات شکننده شود.

هنگامی که مجموعه به دمای بریزینگ رسید، آلیاژ پرکننده (مفتول بریزینگ) باید به آرامی به محل اتصال نزدیک شود. آلیاژ باید به محض تماس با لوله داغ ذوب شده و توسط خاصیت مویینگی به داخل درز کشیده شود. یک تکنیک مهم این است که آلیاژ پرکننده را در سمت

مقابل شعله اعمال کنید. این کار باعث میشود آلیاژ به سمت گرمترین نقطه (که شعله در آن قرار دارد) جریان یابد و اطمینان حاصل شود که اتصال به طور کامل و یکنواخت پر میشود.

مشکلات رایج در این مرحله شامل حرارت ناکافی (که منجر به عدم نفوذ و اتصالی ضعیف میشود) ، حرارت بیش از حد (که میتواند باعث سوختگی، اکسیداسیون و تخلخل شود) ، و کاربرد نادرست آلیاژ پرکننده (مانند تغذیه نامنظم یا زاویه نامناسب مفتول) است. تخلخل (Porosity) نیز میتواند به دلیل آلودگی یا حرارت ناکافی ایجاد شود. اطمینان از تمیزی سطح، تنظیم صحیح شعله، و تکنیک مناسب اعمال آلیاژ پرکننده، برای جلوگیری از این مشکلات حیاتی است.

گام ۶: خنک کردن و تمیز کردن

پس از اتمام بریزینگ، اجازه دهید اتصال به طور طبیعی خنک شود. پس از سرد شدن کامل و اطمینان از جامد شدن آلیاژ پرکننده، باقیماندههای فلاکس باید حذف شوند. اکثر فلاکسهای بریزینگ محلول در آب هستند و میتوان آنها را با فرو بردن قطعه در آب داغ (حدود ۵۰ درجه سانتیگراد یا بالاتر) و برسکشی ملایم پاک کرد. باقیماندههای فلاکس میتوانند خورنده باشند و در صورت عدم حذف، به مرور زمان به فلز آسیب برسانند. در صورت تشکیل لایههای اکسیدی در طول فرآیند، ممکن است نیاز به “پیکلینگ” (Pickling) یا تمیزکاری شیمیایی با محلولهای اسیدی مناسب باشد.

اقدامات ایمنی حیاتی در لحیمکاری و بریزینگ

کار با حرارت بالا، فلزات مذاب، و مواد شیمیایی در فرآیندهای لحیمکاری و بریزینگ، خطرات جدی را به همراه دارد. از این رو، رعایت دقیق اقدامات ایمنی، نه تنها برای محافظت از فرد، بلکه برای جلوگیری از حوادث و آسیب به محیط کار، از اهمیت فوقالعادهای برخوردار است. این اقدامات مجموعهای از پروتکلهای چندلایه را شامل میشود که فراتر از توصیههای ایمنی اولیه است.

- تجهیزات حفاظت فردی (PPE):

- محافظت از چشم: استفاده از عینک ایمنی یا عینک جوشکاری با سایه مناسب (برای بریزینگ سایه ۴ یا ۵ توصیه میشود) کاملاً ضروری است. این تجهیزات از چشمها در برابر حرارت شدید، جرقه، پاشش فلز مذاب و بخارات سمی محافظت میکنند.

- محافظت از دست و پوست: پوشیدن دستکشهای مقاوم در برابر حرارت (مانند دستکشهای چرمی سنگین برای بریزینگ) و لباسهای آستین بلند، شلوار محکم یا پیشبند جوشکاری، از دستها و پوست در برابر سوختگی و پاشش فلز مذاب محافظت میکند.

- محافظت از پا: استفاده از کفشهای ایمنی سنگین برای محافظت از پاها در برابر سقوط ابزار یا پاشش مواد مذاب توصیه میشود.

- ایمنی محیط کار و آتشسوزی:

- پاکسازی محیط: منطقه کار باید کاملاً از مواد قابل اشتعال مانند پارچه، کاغذ، رنگ و حلالها پاک باشد.

- محافظت از سطوح: استفاده از پتوهای محافظ شعله (از جنس سرامیک بافته شده) یا صفحات فولادی برای محافظت از دیوارها، کفپوشها و سایر سطوح قابل اشتعال در نزدیکی محل کار ضروری است.

- کپسول آتشنشانی: یک کپسول آتشنشانی مناسب و شارژ شده باید همیشه در دسترس باشد. در مناطق بسیار حساس، حضور یک نگهبان آتش (Fire Watch) نیز توصیه میشود.

- مرطوب کردن: در سازههای چوبی، مرطوب کردن جزئی ناحیه اطراف محل کار با یک بطری اسپری آب تمیز میتواند از آسیب یا اشتعال مواد اطراف جلوگیری کند.

- تهویه و کنترل بخارات:

- دفع دود و بخارات: تهویه کافی برای دفع دود، بخارات سمی و گازهای تولید شده در حین لحیمکاری و بریزینگ (شامل بخارات فلاکس، مونوکسید کربن و بخارات فلزات) حیاتی است. بخارات حاصل از سوختن رنگ یا پوششهای ضد زنگ روی فلز نیز باید دفع شوند.

- فضاهای بسته: در فضاهای بسته یا محیطهای با تهویه ناکافی، استفاده از ماسک تنفسی یا سیستمهای تنفسی با هوای تأمین شده ممکن است لازم باشد.

- موقعیت کاری: سر را از مسیر مستقیم دود و بخارات دور نگه دارید و تا حد امکان در کنار یا پشت محل کار قرار بگیرید.

- مدیریت مواد و بهداشت:

- فلاکس: فلاکسهای اسیدی در صورت بلع یا استنشاق سمی هستند. از تماس مستقیم دست با فلاکس خودداری کنید و پس از کار با آن، دستها را کاملاً بشویید.

- سرب: لحیمهای قدیمی ممکن است حاوی سرب باشند که یک فلز سمی است. در صورت امکان، از لحیمهای بدون سرب استفاده شود. برای جلوگیری از مسمومیت با سرب، دستها باید قبل از استراحت، غذا خوردن، سیگار کشیدن و پس از اتمام کار کاملاً با آب و صابون شسته شوند. محل کار نیز باید تمیز و عاری از گرد و غبار سرب باشد.

- سیلندرهای گاز: سیلندرهای گاز فشرده باید به درستی نگهداری، حمل و استفاده شوند. سوپاپها باید بسته باشند و کلاهک محافظ نصب شده باشد. سیلندرها باید از منابع حرارتی دور نگه داشته شوند و در برابر افتادن محافظت شوند. رگولاتورها، شیلنگها و مشعلها باید به طور منظم بازرسی شوند و در صورت فرسودگی یا آسیب، از سرویس خارج گردند.

این پروتکلهای ایمنی جامع، اهمیت درک و مدیریت خطرات مرتبط با لحیمکاری و بریزینگ را برجسته میکنند. رعایت این نکات نه تنها به جلوگیری از حوادث کمک میکند، بلکه تضمینکننده سلامت و ایمنی بلندمدت افرادی است که در این فرآیندها مشارکت دارند.

نتیجهگیری

لحیمکاری و بریزینگ لولههای مسی، دو فرآیند اتصال حیاتی در صنایع مختلف، بهویژه لولهکشی و سیستمهای HVAC هستند. این گزارش با ارائه یک راهنمای قدمبهقدم و بررسی دقیق تفاوتها، ابزارها و ملاحظات ایمنی، به درک عمیقتر این تکنیکها کمک میکند.

تفاوت اصلی بین لحیمکاری و بریزینگ در نقطه ذوب فلز پرکننده (آلیاژ) و در نتیجه، استحکام نهایی اتصال و کاربردهای آنها نهفته است. لحیمکاری با دمای پایینتر، برای کاربردهای با فشار و دمای کمتر مناسب است، در حالی که بریزینگ با دمای بالاتر، اتصالات مستحکمتر و بادوامتری را برای شرایط سختتر فراهم میکند. انتخاب صحیح روش و مواد پرکننده، از جمله لحیم بدون سرب برای آب آشامیدنی و آلیاژهای خودفلاکسشونده برای بریزینگ مس به مس، نقش کلیدی در موفقیت پروژه دارد.

آمادهسازی دقیق لولهها، شامل برش گونیا، پلیسهگیری و تمیزکاری کامل سطوح، از اهمیت بالایی برخوردار است. این مراحل تضمین میکنند که خاصیت مویینگی به درستی عمل کرده و فلز پرکننده به طور یکنواخت در محل اتصال نفوذ کند. استفاده صحیح از فلاکس، مونتاژ دقیق قطعات و تکنیک مناسب گرمایش و اعمال فلز پرکننده، از عوامل تعیینکننده در ایجاد اتصالی محکم و بدون نشتی هستند.

در نهایت، تأکید بر ایمنی در تمامی مراحل لحیمکاری و بریزینگ غیرقابل چشمپوشی است. استفاده از تجهیزات حفاظت فردی مناسب، تهویه کافی محیط کار، و رعایت پروتکلهای ایمنی در برابر آتشسوزی و مواجهه با مواد شیمیایی، نه تنها از بروز حوادث جلوگیری میکند، بلکه سلامت و ایمنی بلندمدت مجری کار را تضمین مینماید. با دانش کافی و تمرین مستمر، دستیابی به اتصالات مسی با کیفیت بالا، محکم و بدون نشتی کاملاً امکانپذیر است.