مقدمه: آشنایی با سیم لاکی (مگنت وایر)

سیم لاکی چیست؟ تعریف و ساختار (هادی و عایق)

سیم لاکی، که در صنعت با نام مگنت وایر (Magnet Wire) نیز شناخته میشود، نوعی سیم رسانا است که با لایهای بسیار نازک از عایق الکتریکی (لاک یا وارنیش) پوشش داده شده است. این طراحی منحصر به فرد، امکان سیمپیچی متراکم سیمها را در کنار یکدیگر فراهم میآورد، بدون اینکه خطر اتصال کوتاه بین دورهای سیمپیچ وجود داشته باشد. این ویژگی، سیم لاکی را به عنصری حیاتی در ساخت انواع تجهیزات الکترومغناطیسی تبدیل کرده است.

هادی اصلی سیم لاکی معمولاً از مس یا آلومینیوم ساخته میشود. مس به دلیل رسانایی الکتریکی فوقالعاده بالا و مقاومت مناسب در برابر حرارت، انتخابی ایدهآل برای کاربردهای نیازمند انتقال جریانهای بالا و کارایی بهینه به شمار میرود. آلومینیوم، با وجود رسانایی کمتر نسبت به مس، به دلیل وزن سبکتر و هزینه پایینتر، در کاربردهایی که این دو عامل اهمیت بیشتری دارند، مورد استفاده قرار میگیرد.

عایق سیم لاکی وظیفه محافظت از هادی در برابر گرمای تولید شده توسط جریان الکتریکی و جلوگیری از اتصال کوتاه را بر عهده دارد. این لایه عایق از مواد پلیمری پیشرفتهای نظیر پلیاستر، پلییورتان، پلیآمید، فایبرگلاس، میکا یا ترکیبات پیچیدهتر مانند پلیاستر-پلیآمید ساخته میشود.

ضخامت بسیار کم این عایق، ضمن حفظ خواص دیالکتریک بالا، به طراحان اجازه میدهد تا تعداد دور سیمپیچ را در یک حجم مشخص به حداکثر برسانند. این بهینهسازی فضا، به طور مستقیم به کوچکسازی قطعات الکتریکی و افزایش راندمان آنها منجر میشود. با این حال، کاهش حجم عایق به معنای کاهش ظرفیت دفع حرارت توسط خود عایق است. این امر، مدیریت حرارتی را به یک چالش طراحی مهم تبدیل میکند و نیاز به تعریف دقیق “کلاس حرارتی” برای عایق سیم را بیش از پیش ضروری میسازد؛ زیرا سیمپیچ باید گرمای تولیدی را در حجم فشرده خود تحمل کند.

چرا از سیم لاکی استفاده میکنیم؟ مزایای کلیدی

استفاده از سیم لاکی در صنایع الکتریکی و الکترونیکی، به دلیل مزایای فنی و عملیاتی چشمگیر آن، گسترش یافته است:

- اشغال فضای کمتر: یکی از برجستهترین مزایای سیم لاکی، لایه عایق بسیار نازک آن است. این ویژگی امکان سیمپیچیهای بسیار متراکم را فراهم میکند که در نتیجه، حجم کلی تجهیزات الکتریکی را کاهش داده و راندمان آنها را به طور قابل توجهی افزایش میدهد. این قابلیت، به ویژه در طراحی موتورها و ترانسفورماتورهای مدرن که نیازمند ابعاد فشرده و کارایی بالا هستند، حیاتی است.

- تحمل حرارتی بالا: برخلاف سیمهای معمولی که با روکش پلاستیکی ضخیم پوشانده شده و در برابر حرارت بالا آسیبپذیرند، سیم لاکی با استفاده از لاکهای عایق تخصصی، مقاومت حرارتی بسیار بالاتری از خود نشان میدهد. این سیمها در کلاسهای حرارتی مختلفی طبقهبندی میشوند که هر یک قادر به تحمل دماهای مشخصی، حتی بیش از ۱۰۰ درجه سانتیگراد، بدون از دست دادن خواص عایقی خود هستند. این مقاومت حرارتی، پایداری عملکرد دستگاه را در شرایط کاری سخت تضمین میکند.

- مقاومت در برابر سایش و خوردگی: روکشهای عایقی سیم لاکی، از جمله پلییورتان، پلیآمید و پلیاستر، مقاومت بالایی در برابر حرارت، رطوبت و عوامل شیمیایی خورنده دارند. این ویژگیها، دوام سیم را در محیطهای صنعتی و عملیاتی چالشبرانگیز افزایش میدهند. پیشرفت در علم مواد، به ویژه در توسعه این پلیمرهای پیشرفته، امکان تولید عایقهایی را فراهم آورده است که میتوانند تنشهای حرارتی، مکانیکی و شیمیایی خاصی را تحمل کنند، در حالی که در لایههای بسیار نازک اعمال میشوند. به عنوان مثال، قابلیت لحیمپذیری مستقیم پلییورتان (PU) فرآیندهای تولید را ساده میکند ، در حالی که مقاومت پلیاسترایمید (PEI) و پلیآمیدایمید (PAI) در برابر مبردها، کاربرد سیم لاکی را در کمپرسورهای هرمتیک ممکن میسازد. این نوآوریها در مواد، موانع طراحی قبلی را از میان برداشته و به مهندسان اجازه میدهد تا دستگاههای الکتریکی کارآمدتر و قابل اطمینانتری را طراحی کنند.

- کاهش نرخ خطا و افزایش طول عمر: به واسطه عایقبندی مطمئن و مقاومت بالا در برابر عوامل مخرب، استفاده از سیم لاکی به کاهش نرخ خطاهای احتمالی ناشی از اتصالات کوتاه کمک کرده و در نهایت، به بهبود کارایی و افزایش طول عمر قطعات و تجهیزات الکتریکی منجر میشود.

کاربردهای گسترده سیم لاکی در صنعت (موتورها، ترانسفورماتورها و…)

سیم لاکی به دلیل ویژگیهای منحصر به فرد خود، در طیف وسیعی از صنایع و دستگاههای الکتریکی کاربرد دارد. این سیم یک عنصر اساسی در هر سیستمی است که بر اصول الکترومغناطیس تکیه دارد:

- ترانسفورماتورها: سیم لاکی به طور گسترده در سیمپیچی اولیه و ثانویه انواع ترانسفورماتورها، از جمله ترانسفورماتورهای قدرت، توزیع، صوتی و فرکانسبالا، مورد استفاده قرار میگیرد. عایق نازک آن امکان تعداد دور بالا و کوپلینگ (همبندی) مناسب بین سیمپیچها را فراهم میکند.

- موتورهای الکتریکی: از میکرو موتورها گرفته تا موتورهای صنعتی سنگین، سیم لاکی مسی جزء لاینفک سیمپیچی آرمیچر، استاتور یا بالشتک در تمام موتورهای AC و DC است. این سیم تحمل حرارتی و مکانیکی بالایی را که در عملکرد مداوم موتورها ضروری است، فراهم میآورد.

- ژنراتورها و دینامها: در تولید ولتاژ القایی در سیمپیچ ژنراتورها و دینامها، سیم لاکی با تحمل حرارتی و مکانیکی بالا به کار میرود.

- سایر کاربردها: سلفها، کویلها و رلهها، صفحات لمسی، دستگاههای اندازهگیری و تجهیزات مخابراتی، بلندگوهای پرقدرت و آهنرباهای الکتریکی نیز از دیگر کاربردهای مهم سیم لاکی محسوب میشوند. این گستره وسیع کاربرد نشان میدهد که سیم لاکی صرفاً یک جزء تخصصی نیست، بلکه یک عنصر بنیادی و ضروری برای تقریباً تمام دستگاههایی است که عملکرد آنها بر اساس اصول الکترومغناطیس استوار است. بدون ترکیب منحصربهفرد رسانایی بالا، عایقبندی فشرده و مقاومت حرارتی، مهندسی برق مدرن با محدودیتهای شدیدی مواجه میشد.

درک کلاسهای حرارتی سیم لاکی: آستانه تحمل عایق

مفهوم کلاس حرارتی و اهمیت آن در طول عمر سیم

کلاس حرارتی عایق سیم لاکی، یک شاخص حیاتی است که حداکثر دمای مجاز را نشان میدهد که سیم میتواند در طول مدت استفاده به طور مداوم و بدون از دست دادن خواص عایقی خود یا تخریب، تحمل کند. این کلاس حرارتی به طور خاص دمایی را مشخص میکند که سیم میتواند در آن دما، عمر کاری استاندارد ۲۰,۰۰۰ ساعت را داشته باشد. این عمر کاری معادل حدود ۲.۲ سال کارکرد مداوم است.

اهمیت انتخاب کلاس حرارتی مناسب در این است که دمای عملیاتی، تأثیر مستقیمی بر طول عمر عایق دارد. یک قاعده کلی در صنعت، که به “قانون ۱۰ درجه” معروف است، بیان میکند که هر ۱۰ درجه سانتیگراد افزایش دما بالاتر از حد مجاز کلاس حرارتی، میتواند طول عمر عایق را به نصف کاهش دهد. این رابطه غیرخطی و حساس، نشان میدهد که حتی انحرافات کوچک از دمای مجاز میتوانند پیامدهای بزرگی بر طول عمر قطعه داشته باشند.

برای مهندسان، این قاعده ابزاری قدرتمند برای پیشبینی قابلیت اطمینان است. با استفاده از آن میتوان عمر باقیمانده یک جزء را در صورت کارکرد در دماهای بالاتر یا پایینتر از کلاس حرارتی نامی آن تخمین زد. این امر برای برنامهریزی تعمیر و نگهداری، زمانبندی تعویض قطعات و جلوگیری از خرابیهای ناگهانی بسیار حیاتی است. پیامدهای اقتصادی این تخریب سریع قابل توجه است؛ خرابی زودهنگام عایق منجر به توقفات پرهزینه، تعمیرات اضطراری و نیاز به تعویض تجهیزات گرانقیمت میشود. بنابراین، درک و رعایت کلاسهای حرارتی، و حتی انتخاب کلاس بالاتر برای کاربردهای حساس، نه تنها یک اقدام فنی صحیح است، بلکه یک تصمیم اقتصادی استراتژیک برای به حداقل رساندن هزینه کل مالکیت (TCO) و به حداکثر رساندن زمان کارکرد عملیاتی محسوب میشود.

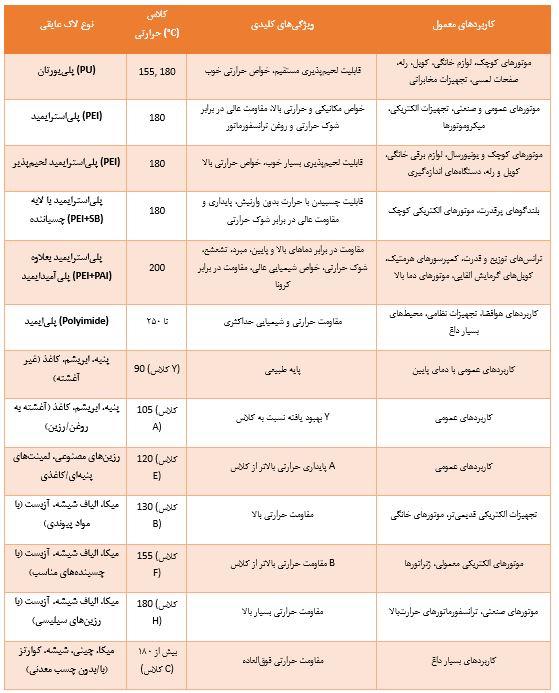

جدول جامع کلاسهای حرارتی (IEC و NEMA) و حداکثر دمای مجاز

کلاسهای حرارتی سیم لاکی بر اساس استانداردهای بینالمللی مختلفی طبقهبندی میشوند که مهمترین آنها IEC 60085 (کمیسیون بینالمللی الکتروتکنیک) و NEMA MW 1000 (انجمن ملی تولیدکنندگان برق آمریکا) هستند. این کلاسها معمولاً با حروف لاتین (مانند Y, A, E, B, F, H, C) یا اعداد (مانند ۲۰۰, ۲۲۰, ۲۵۰) مشخص میشوند که هر یک نشاندهنده حداکثر دمای مجاز برای عملکرد مداوم عایق هستند. جدول زیر، خلاصهای از کلاسهای حرارتی متداول و حداکثر دماهای مجاز آنها را ارائه میدهد:

جدول ۱: کلاسهای حرارتی سیم لاکی (بر اساس IEC 60085 و NEMA)

این جدول به عنوان یک مرجع سریع و کاربردی برای مهندسان و طراحان عمل میکند و به آنها کمک میکند تا با درک آستانههای دمایی، تصمیمات آگاهانهای در انتخاب سیم لاکی برای پروژههای خود بگیرند.

انواع مواد عایقی متداول و ویژگیهای حرارتی آنها

انتخاب نوع لاک عایقی، علاوه بر تعیین کلاس حرارتی، بر خواص مکانیکی، شیمیایی و الکتریکی سیم لاکی نیز تأثیرگذار است. در ادامه به بررسی متداولترین انواع لاکهای عایقی و ویژگیهای آنها پرداخته میشود:

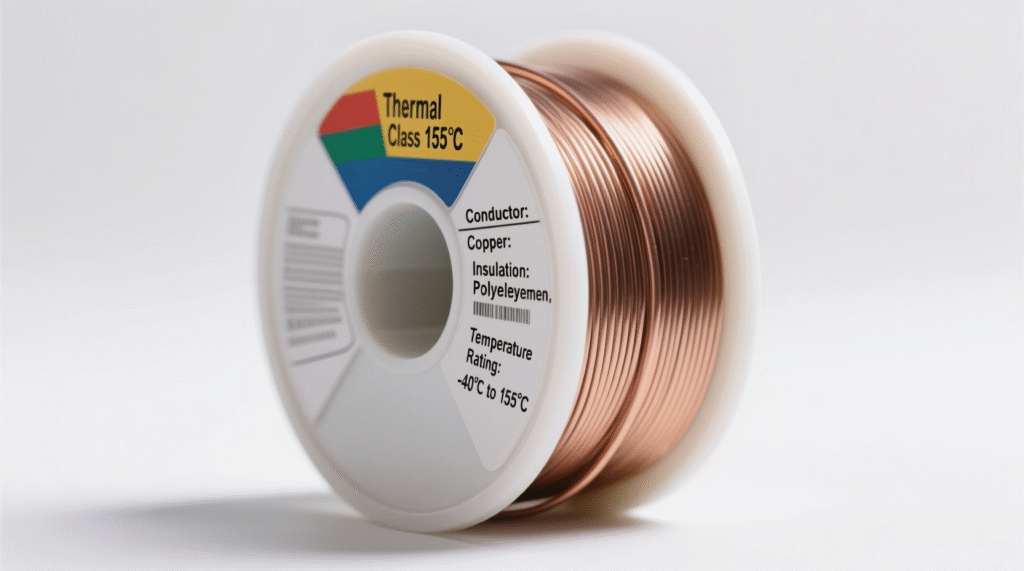

- پلییورتان (Polyurethane – PU): این نوع لاک تا کلاس حرارتی ۱۵۵ و ۱۸۰ درجه سانتیگراد را پشتیبانی میکند. ویژگی بارز آن قابلیت لحیمپذیری مستقیم است که نیاز به برداشتن عایق قبل از لحیمکاری را از بین میبرد و فرآیند تولید را ساده میکند. پلییورتان معمولاً در موتورهای کوچک و یونیورسال، لوازم برقی خانگی، کویلها، رلهها، صفحات لمسی و تجهیزات مخابراتی به کار میرود.

- پلیاسترایمید (Polyesterimide – PEI): این لاک برای کلاس حرارتی ۱۸۰ درجه سانتیگراد مناسب است. سیمهای با روکش PEI دارای خواص مکانیکی و حرارتی بالا، مقاومت عالی در برابر شوک حرارتی، قابلیت ارتجاعی خوب و مقاومت در مقابل روغن ترانسفورماتور هستند. این نوع سیم در موتورهای عمومی، تجهیزات الکتریکی، موتورهای صنعتی و میکروموتورها کاربرد فراوانی دارد.

- پلیآمیدایمید (Polyamide-imide – PAI) یا اورکت (Overcoat): این لاک اغلب به عنوان یک لایه دوم (اورکت) روی لاک پلیاسترایمید (PEI+PAI) استفاده میشود تا مقاومت حرارتی و شیمیایی سیم را به طور چشمگیری افزایش دهد. سیمهای PEI+PAI برای کلاس حرارتی ۲۰۰ درجه سانتیگراد طراحی شدهاند و مقاومت بالایی در برابر دماهای بالا و پایین، مبردها، تشعشع، کرونا و شوک حرارتی از خود نشان میدهند. کاربردهای آنها شامل ترانسهای توزیع و قدرت، کمپرسورهای هرمتیک، کویلهای گرمایش القایی، موتورها و تجهیزات الکتریکی با کاربرد در دمای بالا، و حتی کاربردهای هوافضا و نظامی است.

- پلیایمید (Polyimide): این نوع عایق قادر است در محیطهای بسیار داغ (تا ۲۵۰ درجه سانتیگراد) کار کند. به دلیل هزینه تولید و مواد اولیه بالا، پلیایمید معمولاً فقط در موارد خاص که نیاز به مقاومت حرارتی و شیمیایی حداکثری است، به کار گرفته میشود.

علاوه بر این لاکهای مدرن، مواد عایقی سنتیتر نیز وجود دارند که در کلاسهای حرارتی پایینتر طبقهبندی میشوند:

- کلاس Y (90°C): از موادی مانند پنبه، ابریشم و کاغذ غیر آغشته تشکیل شده است.

- کلاس A (105°C): شامل پنبه، ابریشم و کاغذ آغشته به مایعات دیالکتریک مانند روغن یا رزینهای طبیعی است.

- کلاس E (120°C): موادی مانند لعابهای رزین مصنوعی و لمینتهای پنبهای و کاغذی با پیوند فرمالدئیدی را در بر میگیرد.

- کلاس B (130°C): از موادی مانند میکا، الیاف شیشه و آزبست با مواد پیوندی مناسب تشکیل شده است.

- کلاس F (155°C): ترکیبات موادی مانند میکا، الیاف شیشه و آزبست با چسبندههای مناسب را شامل میشود.

- کلاس H (180°C): ترکیباتی از میکا، الیاف شیشه و آزبست با رزینهای سیلیسی را در بر میگیرد.

- کلاس C (بیش از ۱۸۰°C): شامل موادی مانند میکا، چینی، شیشه و کوارتز با یا بدون چسب معدنی است.

جدول ۲: انواع لاکهای عایقی متداول و کلاسهای حرارتی مرتبط

این جدول به طراحان کمک میکند تا با توجه به نیازهای خاص هر پروژه، نه تنها کلاس حرارتی مورد نیاز، بلکه نوع لاک عایقی را نیز بر اساس ویژگیهای مکانیکی، شیمیایی و حرارتی آن انتخاب کنند. به عنوان مثال، اگر در یک کمپرسور هرمتیک، مقاومت در برابر مبردها حیاتی است، انتخاب PEI+PAI ضروری خواهد بود، حتی اگر کلاس حرارتی پایینتری نیز از نظر دما کافی به نظر برسد. این نشاندهنده اهمیت یک رویکرد جامع در انتخاب مواد عایقی است که تمام مکانیسمهای بالقوه تخریب را در نظر میگیرد.

عوامل کلیدی موثر بر انتخاب کلاس حرارتی بهینه

انتخاب کلاس حرارتی مناسب برای سیم لاکی یک تصمیم چندوجهی است که فراتر از صرفاً دمای نامی دستگاه میرود. مهندسان باید مجموعهای از عوامل را در نظر بگیرند تا از عملکرد بهینه، طول عمر طولانی و ایمنی سیستم اطمینان حاصل کنند.

دمای کارکرد و محیطی: تاثیر دمای عملیاتی دستگاه و دمای محیط بر انتخاب

دمای محیط (Ambient Temperature) یکی از مهمترین پارامترها در تعیین دمای نهایی سیمپیچ است. در شرایط ایدهآل آزمایشگاهی، دمای محیط معمولاً ۴۰ درجه سانتیگراد در نظر گرفته میشود. با این حال، در محیطهای واقعی، دمای محیط میتواند متفاوت باشد. اگر دمای محیط بالاتر از ۴۰ درجه سانتیگراد باشد، دمای مؤثر کلاس عایقی موتور به میزان اختلاف دما با ۴۰ درجه کاهش مییابد. به عبارت دیگر، عایق در دمای محیط بالاتر، ظرفیت کمتری برای تحمل افزایش دمای داخلی سیمپیچ خواهد داشت.

دمای کارکرد واقعی سیمپیچ، حاصل جمع دمای محیط، افزایش دمای مجاز سیمپیچها در حین کارکرد نرمال و یک حاشیه ایمنی برای “نقاط داغ” (Hot Spot) است. نقاط داغ، بخشهایی از سیمپیچ هستند که به دلیل عواملی مانند توزیع نامنظم جریان، فشرده بودن بیش از حد سیمپیچها یا تهویه نامناسب، دمای بالاتری نسبت به میانگین سیمپیچ دارند. این دما معمولاً ۵ تا ۱۵ درجه سانتیگراد بالاتر از حداکثر دمای مجاز کلاس حرارتی در نظر گرفته میشود. این حاشیه ایمنی برای اطمینان از اینکه حتی داغترین نقطه در سیمپیچ نیز از آستانه تحمل عایق فراتر نرود، حیاتی است.

این رویکرد نشان میدهد که انتخاب کلاس حرارتی صرفاً با نگاه کردن به دمای نامی دستگاه کافی نیست. مهندسان باید یک “بودجهبندی حرارتی” جامع را مد نظر قرار دهند که تمام منابع حرارت و تأثیر تجمعی آنها بر عایق را شامل شود. اگر دمای محیط بالاتر از حد استاندارد باشد یا موتور تحت شرایطی کار کند که به طور ذاتی دمای داخلی آن را افزایش میدهد (مانند اضافه بار یا هارمونیکها)، حتی اگر دمای عملیاتی اسمی قابل قبول به نظر برسد، ممکن است نیاز به سیم لاکی با کلاس حرارتی بالاتری باشد. این امر فرآیند انتخاب را از یک جستجوی ساده در جدول به یک محاسبه پیچیدهتر و ارزیابی ریسک چند متغیره تبدیل میکند تا پایداری عایق در بدترین سناریوهای عملیاتی واقعی تضمین شود.

طول عمر مورد انتظار و سیکل کاری: رابطه کلاس حرارتی با عمر مفید ۲۰,۰۰۰ ساعته

همانطور که پیشتر ذکر شد، کلاس حرارتی سیم لاکی، دمایی را نشان میدهد که سیم در آن میتواند عمر کاری ۲۰,۰۰۰ ساعت را داشته باشد. این یک معیار استاندارد صنعتی برای طول عمر عایق است. با این حال، “قانون ۱۰ درجه” بیان میکند که هر ۱۰ درجه سانتیگراد کاهش دما نسبت به حداکثر دمای مجاز کلاس حرارتی، میتواند طول عمر عایق را دو برابر کند. برعکس، هر ۱۰ درجه سانتیگراد افزایش دما، عمر عایق را نصف میکند.

این رابطه به طراحان امکان میدهد تا به صورت کمی، طول عمر مورد انتظار عایق را بر اساس دمای کارکرد واقعی تنظیم کنند. برای دستیابی به طول عمر بیشتر از ۲۰,۰۰۰ ساعت (که در بسیاری از کاربردهای صنعتی حیاتی است)، میتوان از دو استراتژی استفاده کرد: یا سیم لاکی با کلاس حرارتی بالاتری انتخاب شود و آن را در دمایی پایینتر از حداکثر مجاز آن کلاس به کار گرفت، یا با بهبود سیستم خنککنندگی، دمای کارکرد سیمپیچ را به طور کلی کاهش داد.

این یک نقطه تصمیمگیری مهندسی حیاتی است که فراتر از حداقل الزامات میرود. برای کاربردهایی که قابلیت اطمینان بلندمدت، حداقل نیاز به تعمیر و نگهداری و عملکرد بدون وقفه از اهمیت بالایی برخوردارند (مانند زیرساختهای حیاتی یا خطوط تولید صنعتی)، انتخاب سیمی با کلاس حرارتی به طور قابل توجهی بالاتر از دمای عملیاتی مورد انتظار میتواند عمر مفید آن را به طرز چشمگیری افزایش دهد. اگرچه این رویکرد ممکن است هزینه اولیه بالاتری را در پی داشته باشد، اما میتواند منجر به صرفهجوییهای قابل توجهی در هزینههای توقف تولید، تعمیرات و تعویض قطعات در طول عمر عملیاتی تجهیزات شود. این امر، تمرکز طراحی را از صرف عملکرد به سمت دوام اقتصادی بلندمدت و پایداری عملیاتی تغییر میدهد.

شرایط عملیاتی خاص

علاوه بر دمای محیط و طول عمر مورد انتظار، چندین عامل عملیاتی و محیطی خاص نیز میتوانند بر دمای سیمپیچ تأثیر بگذارند و انتخاب کلاس حرارتی را پیچیدهتر کنند:

- تاثیر سرویس فاکتور و بارگذاری (اضافه بار): سرویس فاکتور (Service Factor) بالاتر از ۱.۰ در پلاک موتور، نشاندهنده قابلیت موتور برای تحمل بارگذاری بیشتر از حد نامی آن است. با این حال، بارگذاری بیش از حد موتور، دمای سیمپیچها را افزایش میدهد. بنابراین، در صورت استفاده از سرویس فاکتور بالا یا کارکرد مداوم در شرایط اضافه بار، باید میزان افزایش دمای مجاز موتور کاهش یابد یا سیم لاکی با کلاس حرارتی بالاتری انتخاب شود تا از تخریب عایق جلوگیری شود.

- اثر ارتفاع از سطح دریا و تهویه (خنککنندگی): در ارتفاعات بالاتر از ۱۰۰۰ متر (یا ۱۰۰۵ متر طبق برخی استانداردها)، به دلیل رقیق شدن هوا، میزان خنککنندگی طبیعی کاهش مییابد. این امر منجر به افزایش دمای سیمپیچ و کاهش عمر مفید عایقها میشود. در چنین شرایطی، استفاده از ضرایب کاهنده (derating factors) برای بارگیری موتور یا انتخاب سیم لاکی با کلاس حرارتی بالاتر ضروری است. همچنین، نوع تهویه و خنککنندگی موتور (مانند TEFC – Totally Enclosed Fan Cooled) نیز بر توانایی موتور در دفع حرارت تأثیرگذار است و باید در انتخاب کلاس حرارتی لحاظ شود.

- نقش درایوها و هارمونیکها در افزایش دما: استفاده از درایوهای کنترل سرعت (VFDs یا ASDs) در موتورها، به دلیل تولید شکل موجهای ولتاژ و جریان غیرسینوسی (حاوی هارمونیکها)، باعث افزایش دما در سیمپیچ موتور میشود. این افزایش دما به ویژه در سرعتهای پایین و گشتاور بالا که تهویه موتور ممکن است کافی نباشد، تشدید میشود. هارمونیکها، که مضارب فرد غیر از سه فرکانس اصلی هستند، گشتاور منفی تولید کرده و بار روی موتور را افزایش میدهند که منجر به تولید حرارت اضافی میشود. برای مقابله با این پدیده، ممکن است نیاز به انتخاب سیم لاکی با کلاس حرارتی بالاتر یا استفاده از موتورهای مخصوص درایو (Drive-Specific Motors) باشد که برای تحمل این تنشهای حرارتی طراحی شدهاند.

این عوامل نشان میدهند که انتخاب کلاس حرارتی یک مسئله طراحی در سطح سیستم است. تغییر در یک پارامتر عملیاتی میتواند محیط حرارتی را به طور چشمگیری تغییر دهد و نیاز به ارزیابی مجدد کلاس عایقی را ایجاد کند. به عنوان مثال، موتوری که برای کار در سطح دریا با راهانداز مستقیم طراحی شده است، ممکن است هنگام کار با درایو در ارتفاع بالا، به سیم لاکی با کلاس حرارتی بالاتر یا سیستم خنککنندگی پیشرفتهتر نیاز داشته باشد. این امر بر اهمیت یک رویکرد جامع در مهندسی حرارتی تأکید میکند که تمام جنبههای الکتریکی، مکانیکی و محیطی را در نظر میگیرد. این دیدگاه پیشگیرانه برای تضمین قابلیت اطمینان بلندمدت، جلوگیری از توقفات پرهزینه و افزایش ایمنی در سیستمهای صنعتی پیچیده ضروری است.

جدول ۳: تاثیر عوامل محیطی و عملیاتی بر کلاس حرارتی موثر

جنس هادی: مقایسه سیم لاکی مسی و آلومینیومی و تاثیر آن بر انتخاب کلاس

انتخاب جنس هادی (مس یا آلومینیوم) در سیم لاکی، تأثیر مستقیمی بر عملکرد حرارتی و در نتیجه انتخاب کلاس حرارتی عایق دارد.

- سیم لاکی مسی: مس به دلیل رسانایی الکتریکی بسیار بالا، مقاومت الکتریکی پایینتر و دوام بیشتر، گزینه برتر در بسیاری از کاربردها محسوب میشود. این ویژگیها به سیم لاکی مسی امکان تحمل جریانهای بالا با حداقل تلفات حرارتی را میدهد. موتورهای با راندمان بالا معمولاً ۲۰% مس بیشتری در سیمپیچ استاتور خود دارند تا تلفات مقاومتی را کاهش دهند.

- سیم لاکی آلومینیومی: آلومینیوم سبکتر و ارزانتر از مس است. این مزایا آن را به گزینهای جذاب برای کاربردهایی تبدیل میکند که وزن و هزینه از اولویت بالایی برخوردارند، مانند ترانسفورماتورهای خشک، موتورهای کوچک و برخی دستگاههای برقی. با این حال، آلومینیوم مقاومت الکتریکی بالاتری نسبت به مس دارد (رسانایی کمتر).

این تفاوت در رسانایی، پیامدهای مهمی برای انتخاب کلاس حرارتی دارد. مقاومت الکتریکی بالاتر آلومینیوم به معنای تولید حرارت بیشتر (تلفات I^2R) برای یک چگالی جریان مشخص است. بنابراین، اگر سیم آلومینیومی به دلیل مزایای هزینه یا وزن انتخاب شود، افزایش حرارت ذاتی آن بار حرارتی بیشتری را بر عایق تحمیل میکند. این امر ممکن است مستلزم انتخاب سیم لاکی با کلاس حرارتی بالاتری برای

عایق باشد تا طول عمر مورد انتظار حفظ شود. یا برای دستیابی به افزایش دمای مشابه با سیمپیچ مسی، ممکن است نیاز به استفاده از سیم آلومینیومی با سطح مقطع بزرگتر باشد که این خود میتواند مزایای وزن/هزینه را تا حدی خنثی کند یا به ابعاد بزرگتر قطعه منجر شود. این یک مصالحه طراحی حیاتی را نشان میدهد که در آن انتخاب ماده هادی صرفاً یک تصمیم مجزا نیست، بلکه مستقیماً بر استراتژی مدیریت حرارت و کلاس عایقی مورد نیاز تأثیر میگذارد و در نهایت بر طراحی کلی سیستم اثر میگذارد.

ملاحظات مکانیکی و شیمیایی: مقاومت در برابر سایش، رطوبت، روغن و مبردها

علاوه بر تحمل حرارتی، عایق سیم لاکی باید در برابر تنشهای مکانیکی و شیمیایی محیط عملیاتی نیز مقاوم باشد. تخریب عایق تنها یک فرآیند حرارتی نیست؛ بلکه یک پدیده پیچیده و چندعاملی است.

- مقاومت مکانیکی: در طول فرآیند سیمپیچی، سیم لاکی در معرض سایش، کشش و خمیدگی قرار میگیرد. عایق باید به اندازه کافی مستحکم باشد تا در برابر این تنشها مقاومت کند و خراشیده یا پاره نشود. لاکهایی مانند پلیاسترایمید (PEI) و پلیآمیدایمید (PAI) خواص مکانیکی بالایی را ارائه میدهند.

- مقاومت شیمیایی: سیمپیچها ممکن است در معرض رطوبت، روغن ترانسفورماتور، مبردها (در کمپرسورهای هرمتیک) و سایر مواد شیمیایی خورنده قرار گیرند. عایق باید در برابر این عوامل مقاوم باشد تا خواص دیالکتریک خود را حفظ کرده و از تخریب زودهنگام جلوگیری کند. لاکهای PEI+PAI به دلیل مقاومت بالا در برابر مبردها، برای کاربردهای هرمتیک ایدهآل هستند.

این ملاحظات نشان میدهد که انتخاب کلاس حرارتی یک شرط لازم اما ناکافی برای قابلیت اطمینان بلندمدت است. نوع خاص لاک باید بر اساس تنشهای مکانیکی که در طول ساخت (مانند کشش سیمپیچی، سایش در هنگام قرار دادن در شیارها) و محیط شیمیایی که در آن کار خواهد کرد (مانند وجود روغن ترانسفورماتور یا مبردها) انتخاب شود. عایقی که از نظر حرارتی مقاوم است اما فاقد مقاومت شیمیایی لازم برای کاربرد خاص خود باشد، به طور زودهنگام از کار خواهد افتاد. این امر بر اهمیت یک رویکرد جامع در انتخاب مواد عایقی تأکید میکند که تمام مکانیسمهای بالقوه تخریب را به طور همزمان و نه فقط دما را در نظر میگیرد.

پیامدهای انتخاب نادرست کلاس حرارتی

انتخاب نادرست کلاس حرارتی برای سیم لاکی میتواند پیامدهای جدی و پرهزینهای برای عملکرد، طول عمر و ایمنی موتورها و ترانسفورماتورها داشته باشد.

پیامدهای انتخاب کلاس حرارتی پایینتر از نیاز

استفاده از سیم لاکی با کلاس حرارتی پایینتر از آنچه که شرایط عملیاتی دستگاه ایجاب میکند، خطرات متعددی را به همراه دارد:

- کاهش شدید طول عمر عایق و دستگاه: اگر سیم لاکی در دمایی بالاتر از حداکثر مجاز کلاس حرارتی خود به طور مداوم کار کند، عایق آن به سرعت فرسوده و شکننده میشود. این فرآیند منجر به شکست عایقی و در نهایت اتصال کوتاه میشود. این امر نه تنها عمر مفید سیم را به شدت کاهش میدهد، بلکه به خرابی کامل دستگاه نیز منجر میگردد.

- افزایش خطر خرابی و سوختن موتور/ترانسفورماتور: گرمای بیش از حد ناشی از عدم تطابق کلاس حرارتی، میتواند باعث خرابی ناگهانی عایق سیمپیچ، اتصال کوتاه بین کلافها یا فازها و در نهایت سوختن موتور یا ترانسفورماتور شود. این اتفاقات منجر به توقفات ناخواسته و ضررهای مالی قابل توجه میشوند.

- خطرات ایمنی (آرک فلش، آتشسوزی): اتصال کوتاه ناشی از تخریب عایق میتواند جریانهای بسیار بالا و خطرناک ایجاد کند. این جریانها میتوانند منجر به پدیده “آرک فلش” (Arc Flash) شوند که نوعی انفجار همراه با ایجاد پلاسما و حرارت شدید (تا ۶۰۰۰ درجه سانتیگراد) است. آرک فلش میتواند باعث سوختگیهای شدید و حتی مرگ شود. علاوه بر این، گرمای بیش از حد میتواند به آتشسوزی در تجهیزات و محیط اطراف منجر گردد.

- افزایش هزینههای نگهداری و تعمیرات: خرابیهای ناشی از انتخاب نادرست کلاس حرارتی، مستلزم تعمیرات اضطراری، تعویض قطعات گرانقیمت و زمان توقف طولانی دستگاه است. این هزینهها به مراتب بیشتر از صرفهجویی اولیه در خرید سیم با کلاس حرارتی پایینتر خواهد بود.

معایب انتخاب کلاس حرارتی بالاتر از نیاز

در حالی که انتخاب کلاس حرارتی پایینتر خطرات جدی را به همراه دارد، انتخاب کلاس حرارتی بیش از حد بالا نیز همیشه بهینه نیست و میتواند معایبی داشته باشد:

- افزایش هزینه اولیه: عایقهای با کلاس حرارتی بالاتر معمولاً گرانتر هستند. خرید سیمی که توانایی تحمل دمایی بسیار بیشتر از نیاز واقعی پروژه را دارد، منجر به افزایش غیرضروری هزینههای اولیه میشود.

- کاهش احتمالی انعطافپذیری: برخی از لاکهای عایقی با مقاومت حرارتی بسیار بالا ممکن است کمی سختتر و کمانعطافتر باشند. این کاهش انعطافپذیری میتواند فرآیند سیمپیچی را دشوارتر کرده و نیاز به دقت و ابزارهای خاصتری داشته باشد.

- حساسیت مکانیکی: به طور کلی، روکش لاکی سیمها نسبت به عایقهای پلاستیکی ضخیمتر، مقاومت کمتری در برابر ضربه و ساییدگی دارد. اگرچه این یک ویژگی عمومی سیم لاکی است، اما در برخی از لاکهای با عملکرد بالا که ممکن است شکنندهتر باشند، این حساسیت میتواند تشدید شود. در صورت ایجاد خراش یا شکستگی در این لایه نازک، امکان اتصال کوتاه افزایش مییابد.

بنابراین، انتخاب بهینه کلاس حرارتی نیازمند یک تعادل دقیق بین نیازهای حرارتی واقعی، ملاحظات اقتصادی و ویژگیهای مکانیکی مورد نیاز برای فرآیند تولید و طول عمر دستگاه است.

استانداردها و آزمونهای کیفیت سیم لاکی

برای اطمینان از کیفیت، عملکرد و ایمنی سیم لاکی، این محصولات تحت استانداردهای دقیق صنعتی تولید و ارزیابی میشوند.

استانداردهای صنعتی (IEC و NEMA)

دو مرجع اصلی استاندارد برای سیم لاکی در سطح بینالمللی عبارتند از:

- استانداردهای IEC (کمیسیون بینالمللی الکتروتکنیک): IEC مجموعهای از استانداردها را برای انواع سیمهای عایقدار تدوین کرده است. به عنوان مثال، سری IEC 60317 به مشخصات انواع خاصی از سیمهای لاکی میپردازد (مانند IEC 60317-20 برای پلییورتان و IEC 60317-8 برای پلیاسترایمید). استاندارد IEC 60085 نیز به طور خاص طبقهبندی حرارتی مواد عایق الکتریکی را تعریف میکند. این استانداردها مواردی چون جنس و نوع عایق، کلاس حرارتی، گرید (ضخامت عایق)، قطر هادی و روشهای آزمون را تعریف میکنند.

- استانداردهای NEMA (انجمن ملی تولیدکنندگان برق آمریکا): NEMA MW 1000 یک استاندارد جامع آمریکایی برای سیم لاکی است که تمام الزامات عمومی، مشخصات و روشهای آزمون را در یک سند واحد گردآوری کرده است. این استاندارد نیز به طور گسترده در صنعت مورد استفاده قرار میگیرد و با استانداردهای IEC مقایسه و هماهنگ میشود.

رعایت این استانداردها نقش کلیدی در تضمین ایمنی، دوام و عملکرد صحیح تجهیزات الکتریکی ایفا میکند. استفاده از محصولات استاندارد، از بروز مشکلاتی مانند اتصال کوتاه، افزایش حرارت و آتشسوزی جلوگیری کرده و طول عمر سیستمهای برقی را افزایش میدهد.

آزمونهای کنترل کیفیت و تعیین کلاس حرارتی

برای تأیید مطابقت سیم لاکی با استانداردهای مربوطه و کلاس حرارتی اعلام شده، مجموعهای از آزمونهای دقیق کنترل کیفیت انجام میشود. این آزمونها جنبههای مختلف عملکرد سیم و عایق آن را ارزیابی میکنند:

- آزمونهای حرارتی:

- شوک حرارتی (Heat Shock): این آزمون مقاومت عایق سیم لاکی را در برابر تغییرات ناگهانی دما ارزیابی میکند. سیم را به دور یک میله پیچیده و سپس در دمایی بالاتر از کلاس حرارتی خود قرار داده و به سرعت سرد میکنند تا ترکخوردگی یا پوستهشدگی لاک بررسی شود.

- شاخص حرارتی (Temperature Index): این آزمون حداکثر دمایی را که سیم لاکی میتواند به طور مداوم و بدون از دست دادن خواص عایقی خود تحمل کند، مشخص میکند. روش تعیین طبقهبندی حرارتی سیم لاکی بین استانداردهای IEC (مانند IEC 60172) و NEMA (مانند ASTM D2307) اساساً یکسان است و شامل یک روش آزمون پیری حرارتی چند دمایی با چرخه حرارتی و آزمون دیالکتریک پس از هر چرخه است.

- نرم شدن پوشش (Cut-through / Thermoplastic Flow): این آزمون میزان مقاومت پوشش عایقی سیم در برابر نرم شدن در دماهای بالا را ارزیابی میکند.

- کاهش جرم (Loss of Mass): این آزمون میزان از دست دادن جرم عایق در دماهای بالا را بررسی میکند.

- آزمونهای الکتریکی: شامل اندازهگیری ولتاژ شکست (Dielectric Breakdown)، مقاومت الکتریکی و پیوستگی عایق (Continuity) است.

- آزمونهای مکانیکی: شامل اندازهگیری ابعاد، ازدیاد طول (Elongation)، حالت فنری، انعطافپذیری و چسبندگی، و مقاومت در برابر سایش است.

- آزمونهای شیمیایی: شامل مقاومت در برابر حلالها و مبردها است.

این آزمونها تضمین میکنند که سیم لاکی تولید شده در شرایط عملیاتی تعریفشده دچار مشکل نخواهد شد و عمر مفید مورد انتظار را فراهم خواهد آورد.

بهترین شیوهها برای انتخاب و نگهداری سیم لاکی

انتخاب صحیح و نگهداری مناسب از سیم لاکی برای تضمین عملکرد بهینه و طول عمر تجهیزات الکتریکی حیاتی است.

دستورالعملهای انتخاب بهینه کلاس حرارتی

برای انتخاب سیم لاکی مناسب، یک رویکرد سیستماتیک و جامع توصیه میشود:

- تعریف دقیق نیازهای عملیاتی: اولین گام، شناسایی دقیق دمای کارکرد مورد انتظار دستگاه (موتور یا ترانسفورماتور)، شرایط محیطی (دمای محیط، ارتفاع از سطح دریا، رطوبت، وجود مواد شیمیایی خورنده)، طول عمر مورد انتظار و تنشهای مکانیکی وارده بر سیمپیچ است.

- مشاوره با تولیدکنندگان: تولیدکنندگان سیم لاکی بهترین منبع اطلاعات در مورد سازگاری لاکهای مختلف با کاربردهای خاص و کلاسهای حرارتی محصولات خود هستند. توصیه میشود برای انتخاب مواد مناسب و دریافت راهنماییهای تخصصی، با آنها تماس گرفته شود.

- بررسی پلاک الکتروموتور/ترانسفورماتور: پلاک نامی تجهیزات الکتریکی معمولاً کلاس حرارتی عایق مورد نیاز را مشخص میکند (مانند کلاس F یا H). این اطلاعات نقطه شروع مهمی برای انتخاب سیم لاکی است.

- در نظر گرفتن جنس هادی: انتخاب بین سیم لاکی مسی و آلومینیومی باید بر اساس نیازهای پروژه باشد. مس برای کاربردهایی که رسانایی بالا و تلفات کم حیاتی است، مناسبتر است، در حالی که آلومینیوم برای کاهش وزن و هزینه مقرون به صرفه است. با این حال، باید به خاطر داشت که مقاومت بالاتر آلومینیوم میتواند به تولید حرارت بیشتر منجر شود و ممکن است نیاز به کلاس حرارتی بالاتری برای عایق را ایجاد کند.

- توجه به شرایط خاص: عواملی مانند استفاده از درایوهای کنترل سرعت (VFDs)، کارکرد در شرایط اضافه بار، و تهویه نامناسب میتوانند دمای سیمپیچ را به طور قابل توجهی افزایش دهند. در این موارد، انتخاب کلاس حرارتی بالاتر یا اعمال ضرایب کاهنده (derating) ضروری است.

- انتخاب بر اساس استانداردهای صنعتی: همواره باید اطمینان حاصل شود که سیم لاکی انتخابی با استانداردهای صنعتی مربوطه (مانند IEC و NEMA) مطابقت دارد تا از عملکرد بهینه و ایمنی سیستم اطمینان حاصل شود.

نکات مهم در نگهداری و سیمپیچی

نگهداری و استفاده صحیح از سیم لاکی برای حفظ کیفیت عایق و جلوگیری از آسیبهای مکانیکی و حرارتی بسیار مهم است:

- شرایط نگهداری: قرقرههای سیم لاکی باید در محیطی سرپوشیده، خشک و خنک، با دمای بین ۱۵ تا ۳۵ درجه سانتیگراد نگهداری شوند. باید از قرار گرفتن آنها در معرض نور مستقیم خورشید، هوای بسیار گرم یا خیلی سرد (کمتر از ۵ درجه سانتیگراد)، رطوبت زیاد و گرد و غبار جلوگیری شود. بهترین راه این است که سیمها تا زمان استفاده در کارتنهای مخصوص خود نگهداری شوند.

- جابجایی و حمل: هنگام جابجایی قرقرهها، باید آنها را از قسمت فلنج و با دو دست بلند کرد. از تماس دست (ناخن، ساعت، انگشتر) با سطح سیم لاکی و همچنین عبور سیم از روی اشیاء سخت یا برنده جداً خودداری شود، زیرا این عوامل میتوانند باعث خراشیدگی و آسیب به لاک عایق شوند.

- فرآیند سیمپیچی: کشش وارد شده به سیم در هنگام سیمپیچی باید یکنواخت باشد. سیم نباید خیلی شل یا بیش از حد سفت پیچیده شود (حداکثر ۵ درصد کشش). کشش بیش از حد میتواند منجر به پارگی سیم یا نازک شدن عایق گردد. همچنین، مسیر عبور سیم از قرقره تا دستگاه سیمپیچی باید عاری از هرگونه شیء تیز یا زبر باشد. محافظت از عایق سیم در برابر خراشیدگی یا بریدگی در حین کار بسیار مهم است.

- بعد از سیمپیچی: پس از اتمام سیمپیچی، باید از تغییر شکل کویل و یا صدمه زدن به عایق روی سیم جلوگیری شود. همچنین، کویلهای سیمپیچی شده باید در انبار از نفوذ گرد و غبار فلزات و رطوبت محافظت شوند.

نتیجهگیری

انتخاب کلاس حرارتی مناسب برای سیم لاکی در موتورها و ترانسفورماتورها، یک تصمیم مهندسی حیاتی است که به طور مستقیم بر عملکرد، قابلیت اطمینان، طول عمر و ایمنی تجهیزات الکتریکی تأثیر میگذارد. این فرآیند صرفاً به معنای انتخاب سیمی با بالاترین مقاومت حرارتی نیست، بلکه نیازمند درک عمیق از تعامل پیچیده بین دمای کارکرد دستگاه، شرایط محیطی، طول عمر مورد انتظار، ویژگیهای مواد عایقی و ملاحظات اقتصادی است.

تحلیلها نشان میدهد که دمای محیط، ارتفاع از سطح دریا، سرویس فاکتور، و استفاده از درایوهای کنترل سرعت و هارمونیکها، همگی میتوانند دمای واقعی سیمپیچ را به طور قابل توجهی افزایش دهند. این افزایش دما، در صورت عدم انتخاب کلاس حرارتی مناسب، به تخریب زودهنگام عایق، خرابیهای پرهزینه و حتی خطرات ایمنی جدی مانند آرک فلش و آتشسوزی منجر میشود. از سوی دیگر، انتخاب کلاس حرارتی بیش از حد بالا نیز میتواند هزینههای اولیه غیرضروری را تحمیل کرده و در برخی موارد، انعطافپذیری سیم را کاهش دهد.

بنابراین، رویکرد بهینه شامل یک “بودجهبندی حرارتی” جامع و یک انتخاب هوشمندانه از جنس هادی (مس یا آلومینیوم) و نوع لاک عایقی (مانند پلییورتان، پلیاسترایمید، یا ترکیبات پیشرفتهتر) است که نه تنها مقاومت حرارتی، بلکه خواص مکانیکی و شیمیایی مورد نیاز برای محیط عملیاتی خاص را نیز فراهم آورد. رعایت دقیق استانداردهای صنعتی (IEC و NEMA) و انجام آزمونهای کیفیت مربوطه، تضمینکننده مطابقت سیم لاکی با الزامات عملکردی است.

در نهایت، میتوان نتیجه گرفت که سیم لاکی به عنوان یک عنصر بنیادی در قلب بسیاری از دستگاههای الکتریکی مدرن، نقش بیبدیلی را ایفا میکند. تصمیمگیری آگاهانه در مورد انتخاب کلاس حرارتی آن، نه تنها به افزایش کارایی و طول عمر تجهیزات کمک میکند، بلکه با کاهش خطرات و هزینههای نگهداری در بلندمدت، به پایداری عملیاتی و سودآوری پروژههای صنعتی نیز منجر میشود. مشاوره با تولیدکنندگان و توجه به جزئیات فنی و عملیاتی، کلید دستیابی به بهترین نتیجه در این انتخاب حیاتی است.