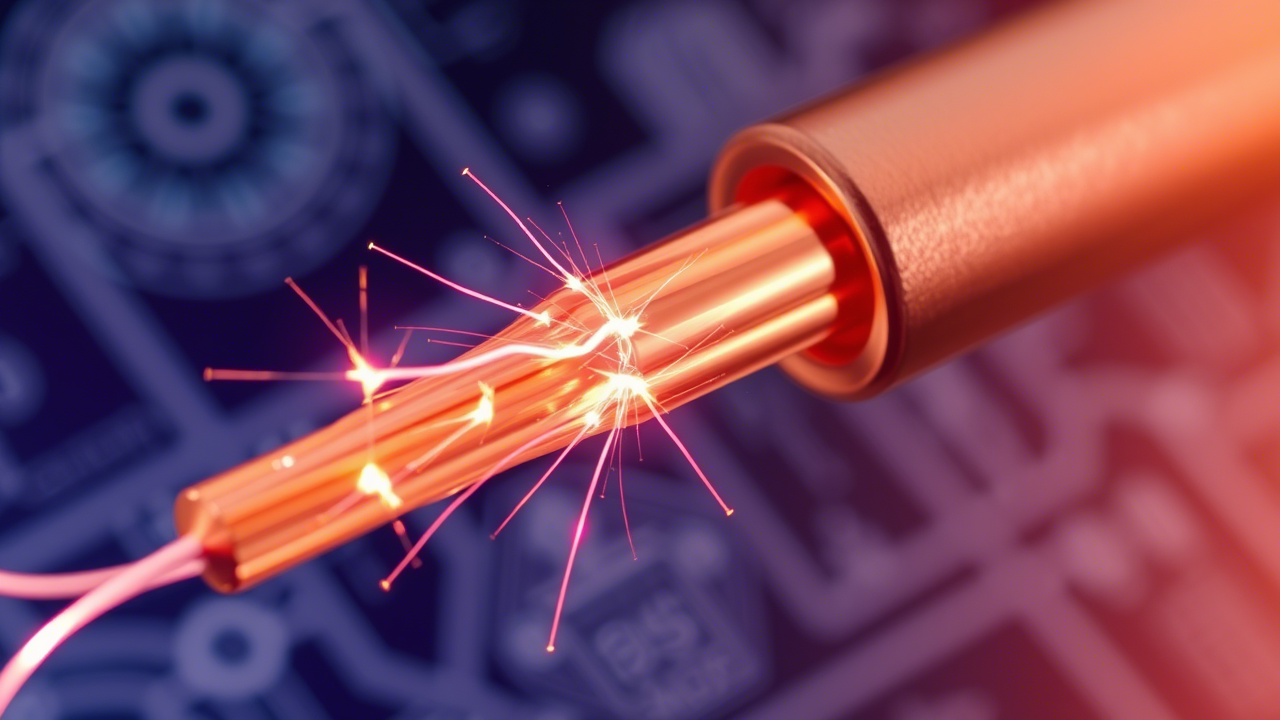

مس، عنصری با نماد شیمیایی Cu و عدد اتمی ۲۹، به دلیل ویژگیهای منحصر به فرد خود، جایگاه ویژهای در صنعت برق و الکترونیک به عنوان رسانای برتر به دست آورده است. این فلز، با رسانایی الکتریکی و حرارتی بالا، انعطافپذیری قابل توجه، مقاومت مناسب در برابر خوردگی و همچنین مقرون به صرفه بودن در مقایسه با سایر رساناهای برتر مانند نقره، به عنوان مادهای حیاتی در تولید انواع تجهیزات الکتریکی و الکترونیکی شناخته میشود.

در میان فلزات خالص، مس پس از نقره، بالاترین رسانایی الکتریکی را داراست و به همین دلیل، با در نظر گرفتن ملاحظات اقتصادی، به طور گسترده در ساخت سیمهای برق مورد استفاده قرار میگیرد. بررسیهای تاریخی نشان میدهد که در طول دو قرن گذشته، بیش از ۵۰% از کل مس استخراج شده در صنعت سیم و کابل به کار رفته است که این امر، اهمیت این فلز را در زیرساختهای الکتریکی جهان نمایان میسازد.

در فرآیند تولید مفتول هادی الکتریکی، ماده اولیه کلیدی که نقش تعیینکنندهای در کیفیت و عملکرد نهایی محصول ایفا میکند، کاتد مس است. کاتد مس، به صورت ورقههای تخت و نازک از مس خالص تولید میشود و به عنوان منبع اصلی برای تولید سیم مسی و مفتول مسی در صنایع مختلف مورد استفاده قرار میگیرد. این کاتدها، که ورودی اصلی برای تولید میلههای مسی در صنعت سیم و کابل به شمار میروند، از طریق فرآیند پالایش الکترولیتی و در دماهای بسیار بالا تولید میشوند و به همین دلیل، از سطح خلوص بسیار بالایی برخوردارند.

اهمیت خلوص کاتد مس در تعیین کیفیت و عملکرد نهایی مفتول تولید شده، امری حیاتی است. خلوص مس به عنوان یکی از مهمترین عوامل در تعیین میزان رسانایی الکتریکی سیم و کابل محسوب میشود. تحقیقات نشان داده است که وجود حتی مقادیر اندک ناخالصی در ساختار مس میتواند به طور چشمگیری میزان رسانایی آن را کاهش دهد. به همین دلیل، در فرآیند تولید سیم و کابل، همواره از مس با خلوص ۹۹.۹% به بالا تا ۹۹.۹۹۹% استفاده میشود تا اطمینان حاصل گردد که محصول نهایی از بالاترین سطح رسانایی الکتریکی برخوردار است.

کاتد مس: تعاریف و فرآیند تولید

کاتد مس، در اصطلاح، به ورقههای تخت و نازک از مس بسیار خالص اطلاق میشود که در فرآیندهای الکتروشیمیایی به عنوان الکترود منفی عمل میکند. این ماده اولیه اساسی، از طریق یک فرآیند دقیق و کنترل شده به نام پالایش الکتریکی تولید میگردد. در این فرآیند، که نوعی استخراج الکتریکی نیز محسوب میشود، یونهای مس خالص از آند ناخالص (الکترود مثبت) به سمت کاتد مهاجرت کرده و در آنجا به شکل فلز مس خالص رسوب میکنند.

فرآیند تولید کاتد مس با انتخاب ماده اولیه مناسب آغاز میشود که میتواند شامل سنگ معدن مس خام یا ضایعات مس ناخالص باشد. در صورتی که از سنگ معدن مس استفاده شود، ابتدا لازم است که این سنگ در کورههای مخصوص ذوب شده تا کنسانتره مس، که حاوی ناخالصیهای مختلفی است، استخراج گردد. پس از مرحله ذوب، فرآیند پالایش الکتریکی در سلولهای الکترولیتی طراحی شده انجام میشود. این سلولها حاوی محلول الکترولیت هستند که معمولاً از اسید سولفوریک تشکیل شده و نقش واسطه در انتقال یونهای مس را ایفا میکند.

درون این سلولها، یک ورق مسی بسیار خالص به عنوان کاتد و قطعهای از مس ناخالص به عنوان آند در مقابل یکدیگر قرار میگیرند. با عبور جریان الکتریکی از این محلول، یونهای مس موجود در آند به تدریج حل شده و وارد الکترولیت میشوند. سپس، این یونها به دلیل بار الکتریکی خود به سمت کاتد جذب شده و در سطح آن رسوب میکنند و لایهای از مس خالص را تشکیل میدهند. در طول این فرآیند، ناخالصیهای موجود در مس ناخالص، یا در محلول الکترولیت باقی میمانند یا به صورت لجن آند در کف سلول تهنشین میشوند.

پس از آنکه کاتد مس به سطح خلوص و ضخامت مورد نظر رسید، با دقت از سلول پالایش الکتریکی خارج شده و برای حذف هرگونه ناخالصی سطحی، شسته و سپس خشک میگردد و در نهایت برای حمل و نقل بستهبندی میشود. این فرآیند دقیق، تضمینکننده تولید مس با خلوص بسیار بالا است.

لازم به ذکر است که کاتد مس با سطوح خلوص مختلفی تولید میشود که هر کدام برای کاربردهای خاصی مناسب هستند. به عنوان مثال، کاتدهای تولید شده از طریق فرآیند الکترو وینینگ معمولاً دارای خلوصی بین ۹۹.۷۵% تا ۹۹.۹% مس هستند که در مقایسه با کاتدهای حاصل از پالایش الکترولیتی، که خلوصی در حدود ۹۹.۹۹% یا حتی بیشتر دارند (با کمتر از ۰.۰۰۴% ناخالصی فلزی)، از خلوص کمتری برخوردارند. با این حال، کاتدهای الکترو وینینگ برای بسیاری از مصارف غیر الکتریکی کاملاً مناسب هستند.

در مقابل، برای کاربردهایی که نیاز به رسانایی الکتریکی بسیار بالا دارند، مانند صنایع الکترونیک، نظامی و ساختمانی، از مس با خلوص ۹۹.۹۹% استفاده میشود. به طور کلی، مس تجاری ممکن است به صورت مس معمولی با خلوص حدود ۹۹.۹%، مس الکترولیتی با خلوص حدود ۹۹.۹۵% تا ۹۹.۹۸% و مس سوپر خالص با خلوص حدود ۹۹.۹۹% تا ۹۹.۹۹۹% در دسترس باشد.

نقش حیاتی خلوص در رسانایی الکتریکی مفتول

رسانایی الکتریکی، که به توانایی یک ماده در انتقال جریان الکتریکی اشاره دارد، مهمترین خاصیت برای مفتولهای هادی الکتریکی است. خلوص کاتد مس به طور مستقیم بر میزان رسانایی الکتریکی مفتول تولید شده تأثیر میگذارد. مس خالص، به دلیل ساختار کریستالی منظم خود، یک رسانای فوقالعاده برای الکتریسیته است. این ساختار منظم به الکترونها اجازه میدهد تا به راحتی و با کمترین مانع در طول ماده حرکت کنند و جریان الکتریکی را با حداقل اتلاف انرژی منتقل نمایند. جالب توجه است که با کاهش دما، رسانایی الکتریکی مس افزایش مییابد، که این موضوع در طراحی و عملکرد سیستمهای الکتریکی در دماهای مختلف حائز اهمیت است.

وجود ناخالصیها در ساختار مس میتواند این حرکت منظم الکترونها را به طور قابل توجهی مختل کرده و منجر به افزایش مقاومت الکتریکی مفتول گردد. اتمهای ناخالصی، که در شبکه کریستالی مس جای میگیرند، به عنوان مراکز پراکندگی برای الکترونهای رسانا عمل میکنند. هنگامی که الکترونها در حین حرکت با این اتمهای ناخالصی برخورد میکنند، مسیر حرکت آنها منحرف شده و در نتیجه، جریان الکتریکی با دشواری بیشتری عبور میکند و رسانایی کاهش مییابد. هرچه میزان ناخالصیها در مس بیشتر باشد، میزان پراکندگی الکترونها افزایش یافته و رسانایی الکتریکی به همان نسبت کاهش مییابد.

علاوه بر ایجاد مراکز پراکندگی، ناخالصیها میتوانند ساختار باند الکترونیکی مس را نیز تغییر دهند. ساختار باند تعیین میکند که الکترونها با چه سهولتی میتوانند انرژی را حمل کنند. ورود ناخالصیها میتواند سطوح انرژی جدیدی را در ساختار باند معرفی کند یا سطوح موجود را تغییر دهد، که این امر میتواند تعداد الکترونهای موجود برای هدایت الکتریکی را کاهش دهد یا سرعت حرکت آنها (تحرک) را تغییر دهد.

در برخی موارد، ناخالصیها میتوانند با مس واکنش داده و فازهای ثانویه یا ترکیبات جدیدی را در داخل ماده تشکیل دهند. این فازهای ثانویه معمولاً رسانایی الکتریکی کمتری نسبت به مس خالص دارند و میتوانند به عنوان موانعی در مسیر جریان الکتریکی عمل کرده و در نتیجه، رسانایی کلی ماده را کاهش دهند. حتی نوع ناخالصی موجود در مس نیز میتواند بر میزان تأثیر آن بر رسانایی تأثیرگذار باشد.

تحقیقات نشان داده است که عناصری مانند فسفر، آرسنیک و آلومینیوم بیشترین تأثیر را در کاهش هدایت الکتریکی مس دارند، در حالی که حتی نقره، که خود یک هادی خوب است، تأثیر کمتری در این زمینه نشان میدهد. به طور کلی، حضور هر عنصر ناخالصی در مس منجر به کاهش قابلیت هدایت الکتریکی آن میشود.

پیامدهای ناخالصیها بر خواص مس

وجود ناخالصیها در کاتد مس نه تنها بر رسانایی الکتریکی مفتول مسی تولید شده تأثیر میگذارد، بلکه میتواند خواص حرارتی و مکانیکی آن را نیز به طور قابل توجهی تحت تأثیر قرار دهد. عناصری مانند آلومینیوم، نیکل، آهن، روی و نقره، هم هدایت حرارتی و هم هدایت الکتریکی مس را کاهش میدهند. همانطور که پیشتر اشاره شد، فسفر، آرسنیک و آلومینیوم از جمله ناخالصیهایی هستند که بیشترین تأثیر منفی را بر رسانایی الکتریکی مس دارند. از سوی دیگر، ورود اتمهای بیگانه به شبکه کریستالی مس، به طور کلی منجر به افزایش استحکام مکانیکی و کاهش هدایت الکتریکی آن میگردد.

خواص مکانیکی مفتول مسی نیز از وجود ناخالصیها متاثر میشوند. عناصری مانند بیسموت، سرب و آنتیموان میتوانند اثرات منفی بر فرآیند تولید و خصوصیات فیزیکی کاتد مس داشته باشند. همچنین، ناخالصیهایی نظیر اکسیژن، آرسنیک، گوگرد، فسفر و سلنیوم میتوانند منجر به کاهش کشش و مقاومت در برابر خوردگی در مفتول نهایی شوند. علاوه بر این، فرآیندهای مکانیکی اعمال شده بر روی مس در حین تولید مفتول نیز میتوانند مشخصات مکانیکی آن را تغییر دهند و وجود ناخالصیها میتواند این تغییرات را تشدید یا تعدیل کند.

مقاومت در برابر خوردگی و طول عمر مفتول مسی نیز از جمله عواملی هستند که تحت تأثیر خلوص مس قرار میگیرند. مس خالص به طور ذاتی در برابر رطوبت و بسیاری از مواد شیمیایی مقاوم است و این ویژگی به حفظ عملکرد و یکپارچگی سیمهای مسی در طول زمان کمک میکند.

مقاومت در برابر خوردگی از خرابی زودهنگام سیم جلوگیری کرده و طول عمر سیستمهای الکتریکی را افزایش میدهد. با این حال، برخی از ناخالصیها، مانند اکسیژن، آرسنیک، گوگرد، فسفر و سلنیوم، میتوانند این مقاومت را کاهش دهند و مفتول را در برابر عوامل خورنده آسیبپذیرتر سازند. همچنین، ناخالصیها میتوانند قابلیت انحلال مس برای گازهای مختلف را افزایش دهند که این امر میتواند در مراحل بعدی تولید، مانند جوشکاری یا شکلدهی، مشکلاتی را ایجاد نماید.

اثر ناخالصیها بر خواص مس

استانداردهای خلوص کاتد مس برای مفتولهای هادی

به منظور اطمینان از کیفیت و عملکرد مطلوب مفتولهای هادی الکتریکی، استانداردهای بینالمللی مختلفی در زمینه خلوص کاتد مس تدوین شدهاند. از جمله مهمترین این استانداردها میتوان به استانداردهای ASTM (انجمن آمریکایی آزمایش و مواد) و IEC (کمیسیون بینالمللی الکتروتکنیک) اشاره نمود.

استاندارد ASTM B49 با عنوان “مشخصات استاندارد برای مفتول مسی برای مصارف الکتریکی”، الزامات مربوط به مفتولهای مسی با قطرهای مختلف (از ۱/۴ تا ۱۳/۸ اینچ) را که از مسهای با رسانایی بالا مانند مس الکترولیتی (Electrolytic Tough-Pitch)، مس بدون اکسیژن (Oxygen-Free) و مس آتشکاری شده (Fire-Refined) تولید میشوند، تعیین میکند. این استاندارد تضمین میکند که مفتولهای مسی تولید شده، از نظر عملکرد و کیفیت، الزامات لازم برای استفاده در سیستمهای الکتریکی را برآورده میسازند و ایمنی و کارایی این سیستمها را ارتقا میدهند.

استاندارد ASTM B115 با عنوان “مشخصات استاندارد برای کاتد مس الکترولیتی”، ویژگیهای کاتد مس الکترولیتی را مشخص میکند. این استاندارد دو گرید برای کاتد مس تعیین کرده است: گرید ۱ و گرید ۲، که هر دو دارای حداقل خلوص ۹۹.۹۵% مس (شامل نقره) هستند. گرید ۱ این استاندارد از نظر ترکیب شیمیایی با مس UNS No. C11040 مطابقت دارد و برای تولید مفتول مطابق با استاندارد ASTM B49 مناسب تلقی میشود.

در سطح بینالمللی، استاندارد IEC 60228 که به عنوان “هادیهای کابلهای عایقدار” شناخته میشود، به طور گسترده به عنوان مرجع اصلی برای هادیهای الکتریکی در سراسر جهان مورد استفاده قرار میگیرد و مقاومت ویژه استاندارد مس را در دمای ۲۰ درجه سانتیگراد تعیین میکند. این استاندارد، مقاومت ویژه مس را ۰.۰۱۷۲۴۱ Ωmm²/m یا ۱/۵۸ Ωmm²/m یا ۱۷.۲۴۱ Ωm/km اعلام کرده است. همچنین، استاندارد IEC 228:1987 استفاده از مس آنیل شده ساده را به عنوان مادهای مجاز برای تولید هادیها در نظر گرفته و تأکید میکند که برای تولید کابلها، بهتر است از سیمهای مسی الکترولیتی که به خوبی آنیل شده و عاری از هرگونه اکسید و نقص باشند، استفاده شود.

این استانداردها، الزامات مربوط به خلوص مس را برای کاربردهای مختلف مفتولهای هادی تعیین میکنند. برای مثال، برای کاربردهای عمومی الکتریکی، استفاده از مس با خلوص ۹۹.۹۵% یا بیشتر توصیه میشود. مس نوع ETP (Electrolytic Tough Pitch) که از کاتد مس حاصل میشود، باید دارای هدایت الکتریکی بیش از ۱۰۰ درصد IACS (استاندارد بینالمللی مس آنیل شده) باشد و میزان اکسیژن موجود در آن در محدوده ۲% تا ۴% و کل ناخالصیهای فلزی آن کمتر از ۵۰ قسمت در میلیون باشد. در مقابل، مس نوع OFHC (Oxygen-Free High Conductivity) که میزان اکسیژن موجود در آن به کمتر از ۰.۰۰۱% میرسد، برای کاربردهای خاصی که نیاز به خلوص بسیار بالا و هدایت الکتریکی عالی دارند، تولید میشود.

مراحل تولید مفتول هادی الکتریکی از کاتد مس

تولید مفتول هادی الکتریکی از کاتد مس شامل چندین مرحله اساسی است که در هر یک، کیفیت کاتد مس نقش مهمی ایفا میکند.

- ذوب و تصفیه: در اولین مرحله، کاتدهای مس با خلوص بالا به واحد ریختهگری پیوسته منتقل میشوند. در این واحد، کاتدها در کورههای مخصوص، که اغلب کورههای شافت نامیده میشوند، ذوب شده و فرآیند تصفیه نهایی بر روی آنها صورت میگیرد تا اطمینان حاصل شود که هیچگونه آلودگی خارجی در آنها وجود ندارد. در این مرحله، ممکن است از روشهای خاصی برای کنترل میزان اکسیژن در مذاب مس استفاده شود.

- ریختهگری پیوسته: پس از ذوب و تصفیه، مس مذاب وارد دستگاه ریختهگری پیوسته میشود که در آنجا به طور مداوم به شکل مفتول مسی با قطر مشخص ریختهگری میگردد. در این مرحله، مذاب مس از طریق یک چرخ ریختهگری عبور کرده و به شمش مس تبدیل میشود.

- نورد گرم: شمشهای مسی تولید شده در مرحله قبل، برای کاهش قطر و افزایش طول، تحت فرآیند نورد گرم قرار میگیرند. در این مرحله، شمشها از میان غلتکهای داغ عبور کرده و به تدریج به مفتولهایی با قطر مورد نظر تبدیل میشوند.

- کشش سرد: مفتولهای حاصل از نورد گرم معمولاً هنوز دارای قطر نسبتاً زیادی هستند. برای رسیدن به قطرهای دقیق مورد نیاز برای تولید سیمهای برق، این مفتولها تحت فرآیند کشش سرد قرار میگیرند. در این مرحله، مفتولها از میان قالبهای تنگ عبور داده میشوند و به تدریج نازکتر و بلندتر میشوند. برای تسهیل این فرآیند و جلوگیری از شکستگی، از روانکنندهها استفاده میشود و مس خاصیت چکشخواری بیشتری پیدا میکند.

- بازپخت: فرآیند کشش سرد باعث سخت شدن مفتول مسی میشود و ممکن است انعطافپذیری آن را کاهش دهد. برای بازیابی انعطافپذیری و نرم کردن مفتول، آن را در کورههای مخصوص تحت فرآیند بازپخت قرار میدهند. در این مرحله، مفتولها تا دمای معینی گرم شده و سپس به آرامی سرد میشوند. برای جلوگیری از اکسیداسیون در این مرحله، ممکن است فرآیند در محیط آب صورت گیرد.

- دسته بندی و تابکاری: پس از بازپخت، مفتولهای مسی بر اساس قطر و استانداردهای مورد نظر دستهبندی میشوند. در این مرحله، ممکن است مفتولها تحت فرآیند تابکاری قرار گیرند تا سطح آنها بهبود یافته و برای مراحل بعدی آماده شوند.

- قلع کاری (در صورت نیاز): در برخی موارد، برای افزایش مقاومت مفتول در برابر خوردگی و بهبود قابلیت لحیمکاری، ممکن است مفتولهای مسی تحت فرآیند قلع کاری قرار گیرند.

- بافتن و عایقکاری (برای سیم و کابل): در نهایت، اگر محصول نهایی سیم برق یا کابل برق باشد، مفتولهای مسی ممکن است به هم بافته شده و سپس با مواد عایق مناسب پوشانده شوند.

در هر یک از این مراحل، کیفیت کاتد مس اولیه از اهمیت بالایی برخوردار است. از آنجایی که هدف نهایی تولید مفتول مسی با خلوص بالا و رسانایی الکتریکی عالی است، استفاده از کاتد مسی با کیفیت و خلوص مناسب در ابتدای فرآیند، تضمینکننده دستیابی به این هدف خواهد بود. هرگونه ناخالصی موجود در کاتد اولیه میتواند در طول فرآیند تولید به مفتول نهایی منتقل شده و خواص مطلوب آن را تحت تأثیر قرار دهد. به همین دلیل، دقت در انتخاب و جابجایی کاتدهای مس و جلوگیری از آلوده شدن آنها با مواد خارجی در طول فرآیند تولید، امری ضروری است.

روشهای آزمایش و ارزیابی خلوص کاتد مس و مفتول

برای اطمینان از خلوص کاتد مس و مفتولهای مسی تولید شده، روشهای مختلفی برای آزمایش و ارزیابی وجود دارد.

- تست مغناطیس: مس خالص خاصیت مغناطیسی بسیار کمی دارد و نباید توسط آهنربای قوی جذب شود. اگر آهنربا به مس متصل شود، احتمال وجود ناخالصی وجود دارد.

- اندازهگیری مقاومت و رسانایی: مس خالص در دمای اتاق دارای مقاومت الکتریکی مشخصی است (حدود ۱.۷ × ۱۰^-۸ اهم-متر). با اندازهگیری مقاومت مفتول و مقایسه آن با این مقدار، میتوان به وجود ناخالصی پی برد. مقاومت بالاتر نشاندهنده خلوص کمتر است.

- تست چگالی: چگالی مس خالص ۸.۹۲ گرم در میلی لیتر است. اندازهگیری چگالی نمونه و مقایسه آن با این مقدار، هرگونه اختلاف را نشان میدهد که میتواند ناشی از وجود ناخالصی باشد.

- بررسی گواهینامهها: گواهینامههایی مانند گواهی ISO که همراه سیمها ارائه میشوند، میتوانند اطلاعات زیادی در مورد خلوص مس به کار رفته در آنها ارائه دهند.

علاوه بر این روشهای نسبتاً ساده، برای ارزیابی دقیقتر خلوص کاتد مس و مفتول، از روشهای پیشرفته آنالیز شیمیایی و عنصری نیز استفاده میشود. واحد کنترل کیفیت در کارخانههای تولید کاتد مس، به طور معمول آنالیز عنصری محصول نهایی را بر اساس استانداردهایی مانند ASTM B-115 انجام میدهد. این آنالیزها ممکن است شامل استفاده از روشهای طیفسنجی، تیتراسیون و کروماتوگرافی برای تعیین دقیق نوع و میزان عناصر موجود در نمونه باشد.

در روش آنالیز شیمیایی، نمونه مس در مخلوطی از اسیدهای سولفوریک و نیتریک حل شده و سپس مس موجود در آن به روش الکترولیتی بر روی یک کاتد پلاتینی رسوب داده میشود تا میزان خلوص آن تعیین گردد. روشهای دقیقتری مانند طیفسنجی جذب اتمی (AAS) نیز برای تعیین مقدار مس و سایر عناصر در نمونههای مختلف به کار میروند. همچنین، روشهای الکتروشیمیایی مانند ولتامتری میتوانند برای آنالیز محصولات خوردگی مس و تعیین ترکیبات مختلف آن مورد استفاده قرار گیرند. آزمایشهای آزمایشگاهی با استفاده از تجهیزات پیشرفته مانند طیفسنجی فلورسانس اشعه ایکس (XRF) نیز میتوانند نتایج بسیار دقیقی در مورد خلوص مس ارائه دهند.

کاربردهای متنوع مفتول هادی الکتریکی با خلوص بالا

مفتولهای هادی الکتریکی که از کاتد مس با خلوص بالا تولید میشوند، در صنایع مختلف کاربردهای گستردهای دارند.

- ساختمانسازی: یکی از مهمترین کاربردهای مس با خلوص بالا، در سیمکشی ساختمانها است. تقریباً نیمی از کل مس تولید شده در جهان برای ساخت سیمهای الکتریکی و کابلهای مورد استفاده در تأسیسات ساختمانی به کار میرود. این سیمها در انواع مختلفی مانند سیمهای ساختمانی، کابلهای افشان، کابلهای زمینی و غیره تولید میشوند.

- الکترونیک: در صنعت الکترونیک، مس با خلوص بالا به دلیل رسانایی الکتریکی و حرارتی عالی خود، در تولید قطعات مختلفی از جمله بردهای مدار چاپی (PCB)، کانکتورها، سوئیچها و سایر اجزای الکترونیکی به کار میرود. برای کاربردهای خاص در این حوزه، مانند سیستمهای فرکانس بالا، از مس بدون اکسیژن (OFC) با خلوص بسیار بالا استفاده میشود.

- خودروسازی: در صنعت خودروسازی، سیمهای مسی با خلوص بالا در سیستمهای الکتریکی خودروها به طور گسترده مورد استفاده قرار میگیرند.

- هوافضا: در صنعت هوافضا، به دلیل نیاز به مواد با رسانایی بالا و وزن کم، از مس با خلوص بالا در قطعات الکتریکی و الکترونیکی مختلف استفاده میشود.

- تجهیزات پزشکی: در تجهیزات پزشکی، مس با خلوص بالا به دلیل رسانایی خوب، خواص ضد باکتریایی و مقاومت در برابر خوردگی، در سیمکشی دستگاهها، ابزار جراحی و سطوح ضد میکروبی کاربرد دارد.

- سایر کاربردها: علاوه بر موارد فوق، مس خالص به دلیل خاصیت ضد قارچی خود در مکانهایی مانند آشپزخانهها و سرویسهای بهداشتی نیز استفاده میشود. همچنین، در تولید ابزارهای دقیق، وسایل موسیقی، لوازم خانگی و تزئینی، کابل و جعبه تقسیم، قطعات کامپیوتر و پیچ و مهره نیز از مس با خلوص بالا استفاده میگردد.

مزایای اقتصادی استفاده از مس خالص در سیمکشی الکتریکی

استفاده از مس خالص در سیمکشی الکتریکی، علاوه بر مزایای فنی، مزایای اقتصادی قابل توجهی نیز به همراه دارد. استفاده از مس با خلوص بالا منجر به بهبود کارایی سیستمهای الکتریکی، کاهش تلفات انرژی و افزایش طول عمر تجهیزات میگردد. در مقابل، استفاده از مس با خلوص پایین میتواند منجر به افزایش مقاومت الکتریکی، تلفات جریان بیشتر، گرم شدن بیش از حد و در نتیجه، افزایش مصرف برق و کاهش عمر مفید تجهیزات شود.

سیمکشی با هادی مسی ناخالص میتواند مشکلاتی مانند اتصال کوتاه، ذوب شدن سیم و کابل، خرابی و قطعی را به دنبال داشته باشد که همگی منجر به هزینههای تعمیر و نگهداری بیشتر و کاهش قابلیت اطمینان سیستم میشوند. توصیه میشود که برای انواع سیمکشی ساختمان از سیم مسی خالص با درصد خلوص ۹۹.۹% استفاده شود تا از بروز این مشکلات جلوگیری گردد.

تحقیقات نشان داده است که حتی اگر کارایی سیمها در انتقال الکترونها تنها ۵% یا ۱۰% بهبود یابد، میتواند منجر به صرفهجویی قابل توجهی در مصرف انرژی و کاهش هزینهها در تمامی فناوریهای الکتریکی شود. استفاده از هادیهای کارآمدتر میتواند به ساخت کابلها و باتریهای سبکتر و در نتیجه، صرفهجویی بیشتر در انرژی و هزینه منجر گردد. برآوردها نشان میدهد که برای هر تن مس استفاده شده در کاربردهای رسانا که از راندمان بالای مس بهره میبرند، کاربران در طول عمر این محصولات بین ۲۵,۰۰۰ تا ۲,۵۰۰,۰۰۰ دلار صرفهجویی خواهند کرد.

استانداردهای خلوص مس برای کابلهای برق

نگاهی به آینده: روندهای تولید و تقاضا برای مس با خلوص بالا

بازار مس با خلوص بالا، به ویژه در فرم پودر و هدف اسپاترینگ، در حال تجربه رشد قابل توجهی است و پیشبینی میشود این روند در سالهای آینده نیز ادامه یابد. بر اساس گزارشها، ارزش بازار پودر مس با خلوص بالا از ۶۶۹.۰۲ میلیون دلار در سال ۲۰۲۴ به ۱۳۰۷.۵۷ میلیون دلار در سال ۲۰۳۳ خواهد رسید که نشاندهنده نرخ رشد مرکب سالانه (CAGR) 7.73% است. عوامل متعددی در این رشد نقش دارند که از جمله آنها میتوان به افزایش استفاده از مس با خلوص بالا در صنایع الکترونیک (به ویژه در تولید نیمهرساناها و بردهای مدار چاپی)، خودروسازی (به دلیل افزایش تولید خودروهای الکتریکی) و انرژیهای تجدیدپذیر (در تولید پنلهای خورشیدی و سیستمهای ذخیره انرژی) اشاره نمود.

همچنین، بازار هدف اسپاترینگ مس با خلوص بالا نیز با نرخ رشد قابل توجهی روبرو است و پیشبینی میشود از ۵۰۰ میلیون دلار در سال ۲۰۲۵ به حدود ۹۵۰ میلیون دلار در سال ۲۰۳۳ برسد. این رشد عمدتاً ناشی از افزایش تقاضا برای دستگاههای الکترونیکی پیشرفته و نیمهرساناها است. شرکتهای تولیدکننده مس در حال افزایش ظرفیت تولید خود، توجه به پایداری در فرآیندهای تولید و بهرهگیری از نوآوریهای دیجیتال برای پاسخگویی به این تقاضای رو به رشد هستند. انتظار میرود که تقاضای بلندمدت برای مس با خلوص بالا به دلیل روند جهانی انتقال انرژی به سمت منابع پاک، افزایش تولید خودروهای الکتریکی و توسعه اقتصادی در کشورهای در حال توسعه، همچنان رو به افزایش باشد.

نتیجهگیری

در مجموع، خلوص کاتد مس نقش تعیینکنندهای در کیفیت و عملکرد نهایی مفتولهای هادی الکتریکی ایفا میکند. این عامل بر رسانایی الکتریکی، خواص مکانیکی، مقاومت در برابر خوردگی و در نهایت، طول عمر مفتول تأثیر مستقیم دارد. استفاده از کاتد مس با خلوص بالا تضمین میکند که مفتول تولید شده قادر به انتقال جریان الکتریکی با حداقل اتلاف انرژی و حداکثر کارایی باشد.

مزایای فنی استفاده از مس با خلوص بالا شامل رسانایی الکتریکی و حرارتی برتر، انعطافپذیری مناسب، مقاومت در برابر خوردگی و عملکرد قابل اعتماد در طولانی مدت است. از نظر اقتصادی نیز، استفاده از این ماده منجر به کاهش تلفات انرژی، افزایش کارایی سیستمهای الکتریکی، کاهش هزینههای تعمیر و نگهداری و افزایش طول عمر تجهیزات میگردد. با توجه به روند رو به رشد صنایع الکترونیک، خودروسازی الکتریکی و انرژیهای تجدیدپذیر، اهمیت استفاده از مس با خلوص بالا در تولید مفتولهای هادی الکتریکی در آینده همچنان رو به افزایش خواهد بود.