از سپیدهدم تمدن، مس به دلیل خواص منحصربهفردش مورد احترام بوده است. انعطافپذیری، رسانایی عالی و مهمتر از همه، مقاومت قابل توجه در برابر خوردگی، مس را به یک ماده بیرقیب در کاربردهای مختلف، از جمله سیستمهای لولهکشی، تبدیل کرده است. امروزه، در عصری که طول عمر و پایداری مصالح ساختمانی از اهمیت بالایی برخوردار است، لوله مسی همچنان به عنوان یک انتخاب برتر برای انتقال آب آشامیدنی، گاز و سایر مایعات و گازها خودنمایی میکنند. این مقاله به بررسی عمیق مکانیسمهای مقاومت به خوردگی مس و عوامل موثر بر دوام طولانیمدت لولههای مسی میپردازد و مزایای بیشمار استفاده از این فلز ارزشمند را در سیستمهای لولهکشی مدرن روشن میسازد.

مبانی خوردگی فلزات و جایگاه مس

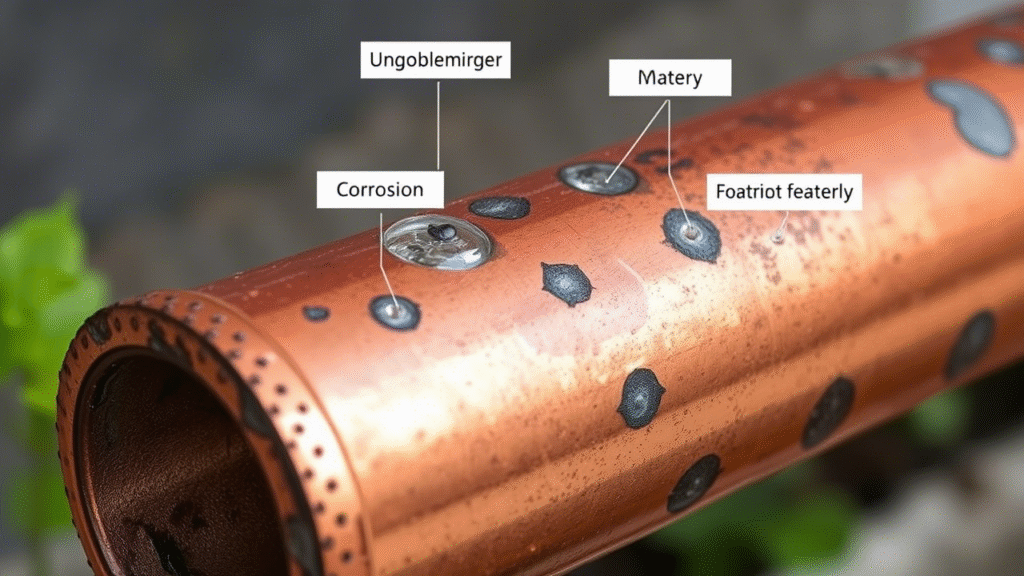

خوردگی، فرآیندی طبیعی است که در آن مواد فلزی در اثر واکنشهای شیمیایی یا الکتروشیمیایی با محیط اطراف خود تخریب میشوند. این پدیده میتواند منجر به کاهش استحکام مکانیکی، نشتی و در نهایت، از کار افتادگی سیستمهای لولهکشی شود. درک مکانیسمهای مختلف خوردگی برای انتخاب مواد مناسب و اتخاذ استراتژیهای پیشگیرانه موثر ضروری است.

انواع اصلی خوردگی فلزات

خوردگی میتواند به اشکال مختلفی رخ دهد، از جمله:

- خوردگی یکنواخت: تخریب سطحی فلز به طور یکنواخت در سراسر سطح.

- خوردگی حفرهای: ایجاد حفرههای کوچک و عمیق در سطح فلز، که میتواند به سرعت منجر به نشتی شود.

- خوردگی گالوانیکی: زمانی رخ میدهد که دو فلز غیرهمجنس در حضور یک الکترولیت (مانند آب) با یکدیگر تماس پیدا کنند. فلز فعالتر (آند) خورده میشود و فلز نجیبتر (کاتد) محافظت میشود.

- خوردگی تنشی: ترک خوردگی فلز تحت تنش مکانیکی در یک محیط خورنده.

- خوردگی بین دانهای: خوردگی در مرز دانههای ساختار میکروسکوپی فلز.

- سایش ناشی از خوردگی (Erosion Corrosion): تخریب سطح فلز ناشی از حرکت سیال خورنده همراه با سایش.

چرا مس در برابر خوردگی مقاوم است؟

مقاومت برجسته مس در برابر خوردگی ناشی از خواص ذاتی آن است:

- فعالیت الکتروشیمیایی پایین: مس در مقایسه با بسیاری از فلزات دیگر، از جمله آهن و فولاد، از نظر الکتروشیمیایی نجیبتر است. این بدان معناست که تمایل کمتری برای از دست دادن الکترون و تبدیل شدن به یون دارد، که فرآیند اصلی در خوردگی الکتروشیمیایی است. در مقیاس پتانسیل الکترود استاندارد، مس در موقعیت بالاتری نسبت به هیدروژن قرار دارد، به این معنی که به راحتی با اسیدهای غیر اکسیدکننده واکنش نمیدهد و در شرایط معمولی تمایل به اکسید شدن ندارد.

- تشکیل لایه محافظ: در معرض هوا و آب، مس به تدریج یک لایه محافظ از ترکیبات مختلف مس مانند اکسید مس (CuO و Cu₂O) و کربنات مس (Cu₂(OH)₂CO₃) تشکیل میدهد. این لایه که معمولاً به پتینه سبز رنگ معروف است، به عنوان یک سد فیزیکی عمل کرده و از تماس بیشتر فلز با محیط خورنده جلوگیری میکند. این لایه بسیار چسبنده و غیر متخلخل است و میتواند برای دههها یا حتی قرنها از فلز زیرین محافظت کند.

- مقاومت ذاتی در برابر مواد شیمیایی: مس در برابر بسیاری از مواد شیمیایی رایج موجود در آب آشامیدنی و سیستمهای لولهکشی صنعتی، از جمله کلر در غلظتهای معمول، بسیار مقاوم است.

مکانیسمهای مقاومت به خوردگی در لولههای مسی

لوله مسی در شرایط مختلف محیطی و در تماس با سیالات متنوع، مکانیسمهای مختلفی برای مقاومت در برابر خوردگی از خود نشان میدهد. درک این مکانیسمها برای اطمینان از عملکرد طولانیمدت و ایمن سیستمهای لولهکشی مسی ضروری است.

تشکیل لایه پتینه: سپر محافظ طبیعی

همانطور که اشاره شد، تشکیل لایه پتینه نقش کلیدی در مقاومت به خوردگی لولههای مسی ایفا میکند. این لایه به طور طبیعی در اثر واکنش مس با اکسیژن، دیاکسید کربن و رطوبت موجود در هوا و آب تشکیل میشود. ترکیب دقیق پتینه بسته به شرایط محیطی متفاوت است، اما معمولاً شامل ترکیبی از اکسیدها، کربناتها و گاهی اوقات سولفاتهای مس است.

- مراحل تشکیل پتینه: تشکیل پتینه یک فرآیند تدریجی است که شامل مراحل زیر میشود:

- اکسیداسیون اولیه: در معرض هوا، سطح مس به سرعت یک لایه نازک از اکسید مس (Cu₂O و CuO) تشکیل میدهد. این لایه اولیه معمولاً به رنگ قرمز مایل به قهوهای یا سیاه است.

- واکنش با دیاکسید کربن و رطوبت: در حضور دیاکسید کربن و رطوبت، اکسید مس با آنها واکنش داده و کربنات مس (Cu₂(OH)₂CO₃) تشکیل میدهد. این ترکیب به رنگ سبز مایل به آبی است و جزء اصلی پتینه نهایی را تشکیل میدهد.

- تشکیل لایههای پایدار: با گذشت زمان، لایههای پتینه ضخیمتر و متراکمتر میشوند و یک سد محافظ قوی در برابر خوردگی بیشتر ایجاد میکنند. این لایه به طور قابل توجهی سرعت خوردگی را کاهش میدهد.

- عوامل موثر بر تشکیل پتینه: سرعت و کیفیت تشکیل پتینه تحت تأثیر عوامل مختلفی قرار دارد، از جمله:

- کیفیت هوا و آب: وجود آلایندههای خاص در هوا (مانند ترکیبات گوگردی) یا آب (مانند کلریدها و سولفاتها در غلظتهای بالا) میتواند بر ترکیب و پایداری پتینه تأثیر بگذارد.

- دما و رطوبت: دما و رطوبت بالا معمولاً سرعت واکنشهای شیمیایی را افزایش داده و میتواند بر سرعت تشکیل پتینه تأثیر بگذارد.

- pH آب: pH خنثی یا کمی قلیایی برای تشکیل یک پتینه محافظ پایدار مطلوب است. pHهای بسیار اسیدی یا قلیایی میتوانند منجر به خوردگی مس شوند.

- سرعت جریان آب: سرعت بالای جریان آب میتواند به مرور زمان لایه پتینه را از بین برده و سطح فلز را در معرض خوردگی قرار دهد (سایش ناشی از خوردگی).

مقاومت در برابر خوردگی گالوانیکی

مس در سری گالوانیکی در موقعیت نسبتاً نجیبی قرار دارد، به این معنی که در تماس با بسیاری از فلزات رایج دیگر مانند فولاد گالوانیزه و آلومینیوم، به عنوان کاتد عمل کرده و از خوردگی آنها محافظت میکند. با این حال، در تماس با فلزات نجیبتر مانند فولاد ضد زنگ و تیتانیوم، مس میتواند به عنوان آند عمل کرده و دچار خوردگی شود.

- جلوگیری از خوردگی گالوانیکی: برای جلوگیری از خوردگی گالوانیکی در سیستمهای لولهکشی مسی که با فلزات غیرهمجنس در تماس هستند، باید اقدامات احتیاطی زیر انجام شود:

- استفاده از اتصالات دیالکتریک: این اتصالات از تماس مستقیم بین دو فلز جلوگیری کرده و مسیر جریان الکتریکی را قطع میکنند.

- انتخاب مواد سازگار: در صورت امکان، از موادی استفاده شود که از نظر پتانسیل الکتروشیمیایی به مس نزدیک باشند.

- اعمال پوششهای محافظ: استفاده از پوششهای عایق بر روی فلزات غیرهمجنس میتواند از تماس آنها با الکترولیت جلوگیری کند.

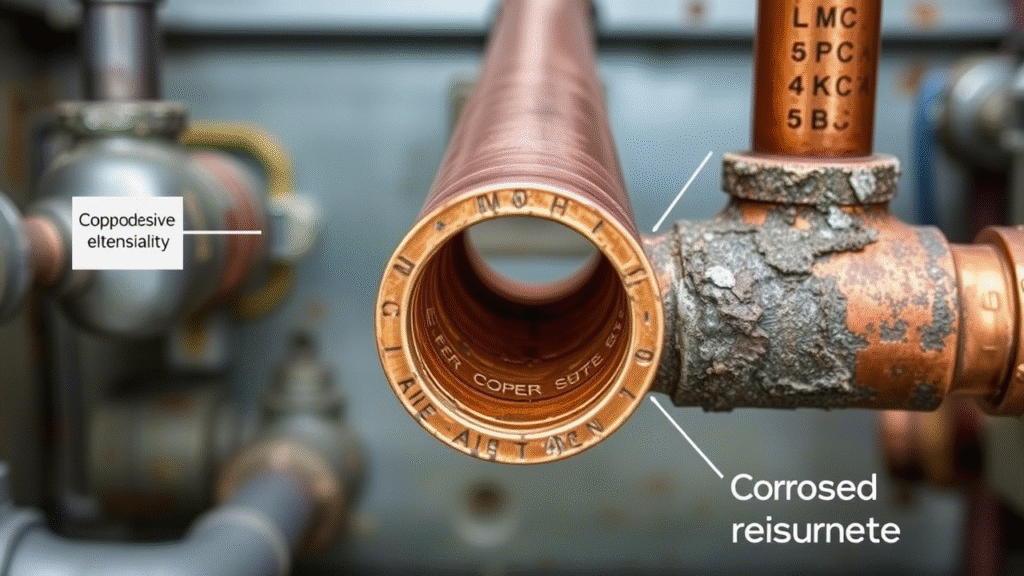

مقاومت در برابر خوردگی حفرهای

خوردگی حفرهای میتواند یک مشکل جدی در سیستمهای لوله مسی باشد، زیرا میتواند به سرعت منجر به نشتی و خرابی شود. مس به طور کلی در برابر خوردگی حفرهای مقاوم است، به ویژه در آب آشامیدنی با کیفیت خوب. با این حال، در شرایط خاص، مانند آبهای راکد با غلظت بالای کلرید یا وجود ذرات معلق که میتوانند نقاط شروعی برای خوردگی ایجاد کنند، احتمال خوردگی حفرهای افزایش مییابد.

- عوامل موثر در خوردگی حفرهای مس:

- غلظت بالای کلرید: یونهای کلرید میتوانند لایه محافظ پتینه را تخریب کرده و نقاط فعالی برای شروع خوردگی حفرهای ایجاد کنند.

- آب راکد: عدم جریان آب میتواند منجر به تجمع یونهای خورنده در نقاط خاصی از لوله شده و احتمال خوردگی حفرهای را افزایش دهد.

- ذرات معلق: ذرات معلق در آب میتوانند در سطح لوله رسوب کرده و زیر آنها شرایط بیهوازی ایجاد شود که میتواند منجر به خوردگی حفرهای شود.

مقاومت در برابر خوردگی تنشی

خوردگی تنشی یک پدیده پیچیده است که در آن فلز تحت تنش مکانیکی در یک محیط خورنده دچار ترک خوردگی میشود. مس به طور کلی در برابر خوردگی تنشی در شرایط معمول سیستمهای لولهکشی مقاوم است. با این حال، در محیطهای خاص حاوی آمونیاک یا ترکیبات آمین و تحت تنشهای بالا، احتمال خوردگی تنشی در آلیاژهای خاص مس (مانند برنج) وجود دارد.

- جلوگیری از خوردگی تنشی:

- انتخاب آلیاژ مناسب: استفاده از آلیاژهای مس مقاومتر در برابر خوردگی تنشی در محیطهای مستعد.

- کاهش تنشهای مکانیکی: طراحی صحیح سیستم لولهکشی برای به حداقل رساندن تنشهای ناشی از بارگذاری، انبساط و انقباض حرارتی.

- کنترل محیط: اجتناب از قرار گرفتن لولهها در معرض محیطهای حاوی مواد خورنده مستعد کننده خوردگی تنشی.

مقاومت در برابر سایش ناشی از خوردگی

سایش ناشی از خوردگی زمانی رخ میدهد که حرکت سیال خورنده باعث از بین رفتن لایه محافظ روی سطح فلز شده و آن را در معرض خوردگی بیشتر قرار میدهد. لولههای مسی به طور کلی در برابر سایش ناشی از خوردگی در سرعتهای جریان معمول آب آشامیدنی مقاوم هستند. با این حال، در سرعتهای جریان بسیار بالا یا در صورت وجود ذرات ساینده در سیال، احتمال سایش ناشی از خوردگی افزایش مییابد.

- کاهش سایش ناشی از خوردگی:

- طراحی مناسب سیستم لوله مسی: اطمینان از اینکه سرعت جریان سیال در محدوده توصیه شده برای لولههای مسی قرار دارد.

- استفاده از فیلترها: حذف ذرات ساینده از سیال.

- انتخاب مواد مقاومتر: در کاربردهایی با سرعت جریان بالا یا سیالات حاوی ذرات ساینده، ممکن است استفاده از آلیاژهای مس با مقاومت بالاتر در برابر سایش ناشی از خوردگی ضروری باشد.

عوامل موثر بر دوام لولههای مسی

دوام لولههای مسی به عوامل متعددی بستگی دارد که شامل کیفیت مواد اولیه، روشهای نصب، شرایط محیطی و نحوه نگهداری میشود. درک این عوامل برای اطمینان از طول عمر طولانی و عملکرد قابل اعتماد سیستمهای لولهکشی مسی ضروری است.

کیفیت مواد اولیه و استانداردهای تولید

کیفیت مس مورد استفاده در تولید لولهها نقش بسزایی در دوام و مقاومت به خوردگی آنها دارد. استانداردهای بینالمللی و ملی برای تولید لولههای مسی، ترکیب شیمیایی، خواص مکانیکی و ابعاد آنها را مشخص میکنند. رعایت این استانداردها تضمین میکند که لولهها از مس با خلوص بالا و با کیفیت مناسب تولید شدهاند و در برابر خوردگی و سایر عوامل تخریبی مقاوم هستند.

- انواع آلیاژهای مس مورد استفاده در لولهکشی:

- مس خالص (Cu-DHP): این نوع مس حاوی مقدار کمی فسفر است که خواص جوشکاری آن را بهبود میبخشد و معمولاً برای لولهکشی آب آشامیدنی و گاز استفاده میشود.

- مس بدون اکسیژن (OFC): این نوع مس دارای خلوص بسیار بالایی است و برای کاربردهای خاصی که نیاز به رسانایی الکتریکی بالا یا مقاومت به خوردگی عالی دارند، استفاده میشود.

- آلیاژهای مس-نیکل: این آلیاژها مقاومت بالاتری در برابر خوردگی، به ویژه در آب دریا و محیطهای حاوی کلرید دارند.

- برنج (آلیاژ مس و روی): برخی از اتصالات و شیرآلات از برنج ساخته میشوند. در محیطهای خاص، برنج ممکن است مستعد خوردگی تنشی باشد.

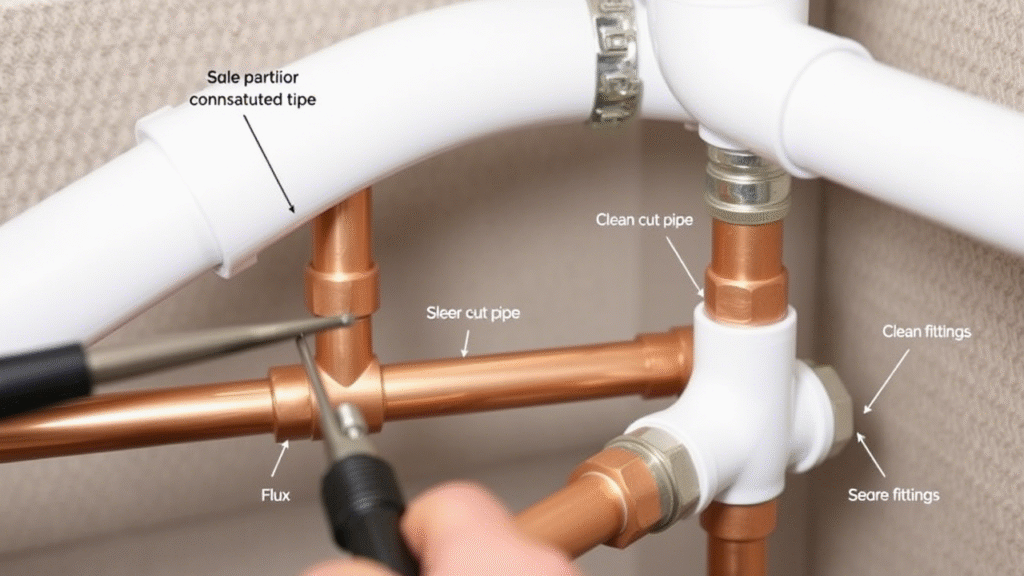

روشهای صحیح نصب و اتصالات

نصب صحیح لولههای مسی و استفاده از اتصالات مناسب نقش حیاتی در دوام و عملکرد طولانیمدت سیستم لولهکشی دارد. نصب نادرست میتواند منجر به تنشهای مکانیکی، آسیب به لایه محافظ و در نهایت خوردگی و نشتی شود.

- نکات مهم در نصب لولههای مسی:

- برش و خمکاری صحیح: برش و خمکاری لولهها باید با ابزار مناسب و به گونهای انجام شود که از ایجاد ترک یا تغییر شکل غیرضروری جلوگیری شود.

- استفاده از اتصالات مناسب: اتصالات باید با نوع لوله و کاربرد مورد نظر سازگار باشند. لحیم کاری، جوشکاری و استفاده از اتصالات فشاری از روشهای رایج اتصال لولههای مسی هستند.

- جلوگیری از تماس با فلزات غیرهمجنس: در صورت لزوم، از اتصالات دیالکتریک برای جلوگیری از خوردگی گالوانیکی استفاده شود.

- حمایت مناسب: لولهها باید به طور مناسب مهار شوند تا از ایجاد تنشهای ناشی از وزن سیال، انبساط و انقباض حرارتی جلوگیری شود.

- آزمایش فشار: پس از نصب، سیستم لولهکشی باید تحت آزمایش فشار قرار گیرد تا از عدم وجود نشتی اطمینان حاصل شود.

کیفیت آب و شرایط محیطی

کیفیت آب عبوری از لوله مسی و شرایط محیطی اطراف آنها تأثیر قابل توجهی بر دوام لولههای مسی دارد.

- تأثیر کیفیت آب:

- pH: آب با pH بسیار اسیدی (کمتر از ۶.۵) میتواند باعث خوردگی مس شود. آب با pH قلیایی (بیشتر از ۸.۵) معمولاً مشکلی ایجاد نمیکند، اما pHهای بسیار بالا میتوانند منجر به تشکیل رسوبات شوند.

- سختی آب: آب سخت حاوی مقادیر زیادی کلسیم و منیزیم است که میتواند منجر به تشکیل رسوبات آهکی در داخل لولهها شود. این رسوبات میتوانند جریان آب را کاهش داده و در برخی موارد باعث ایجاد خوردگی زیر رسوبات شوند.

- غلظت اکسیژن: غلظت بالای اکسیژن در آب میتواند سرعت خوردگی را افزایش دهد.

- غلظت کلرید و سولفات: غلظتهای بالای یونهای کلرید و سولفات میتوانند لایه محافظ پتینه را تخریب کرده و احتمال خوردگی حفرهای و سایر اشکال خوردگی را افزایش دهند.

- مواد آلی: وجود مواد آلی در آب میتواند منجر به رشد میکروارگانیسمها و ایجاد خوردگی میکروبیولوژیکی (MIC) شود.

- تأثیر شرایط محیطی بر خوردگی مس:

- دما و رطوبت: دما و رطوبت بالا میتوانند سرعت واکنشهای شیمیایی و خوردگی را افزایش دهند.

- قرار گرفتن در معرض مواد خورنده: قرار گرفتن لولههای مسی در معرض مواد شیمیایی خورنده، بخارات اسیدی یا قلیایی میتواند منجر به تخریب آنها شود.

- خاک: دفن مستقیم لولههای مسی در خاکهای خورنده (مانند خاکهای اسیدی یا حاوی سولفات بالا) بدون حفاظت مناسب میتواند منجر به خوردگی شود.

نگهداری و بازرسی دورهای

نگهداری و بازرسی دورهای سیستمهای لولهکشی مسی میتواند به شناسایی و رفع مشکلات احتمالی در مراحل اولیه کمک کرده و از خرابیهای جدی و پرهزینه جلوگیری کند.

اقدامات نگهداری:

کنترل کیفیت آب: انجام آزمایشهای دورهای کیفیت آب و اتخاذ اقدامات لازم برای تنظیم pH و کاهش غلظت مواد خورنده در صورت لزوم.

جلوگیری از راکد ماندن آب: اطمینان از جریان منظم آب در سیستم لولهکشی برای جلوگیری از تجمع مواد خورنده و رشد میکروارگانیسمها.

بازرسی بصری: انجام بازرسیهای بصری دورهای برای شناسایی علائم خوردگی، نشتی یا آسیبهای فیزیکی.

رسوبات: در صورت تجمع رسوبات در داخل لوله مسی، باید نسبت به تمیز کردن آن اقدام شود.

تمیز کردن

بازرسیهای تخصصی: در سیستمهای لولهکشی بزرگ یا حساس، ممکن است انجام بازرسیهای تخصصی با استفاده از روشهایی مانند تست غیرمخرب (NDT) برای ارزیابی وضعیت لولهها و شناسایی خوردگیهای احتمالی ضروری باشد.

مزایای دوام و مقاومت به خوردگی لولههای مسی

مقاومت به خوردگی و دوام بالای لوله مسی مزایای متعددی را برای مصرفکنندگان، پیمانکاران و محیط زیست به همراه دارد.

طول عمر طولانی و کاهش هزینههای تعمیر و نگهداری

یکی از مهمترین مزایای لولههای مسی، طول عمر بسیار طولانی آنها است. سیستمهای لولهکشی مسی که به درستی نصب و نگهداری شدهاند، میتوانند برای دههها و حتی بیش از یک قرن بدون نیاز به تعویض عمل کنند. این طول عمر بالا منجر به کاهش قابل توجه هزینههای تعمیر و نگهداری در طولانی مدت میشود. در مقایسه با سایر مواد لولهکشی که ممکن است نیاز به تعویض مکرر داشته باشند، لولههای مسی یک سرمایهگذاری مطمئن و مقرون به صرفه هستند.

حفظ کیفیت آب آشامیدنی

مقاومت مس در برابر خوردگی تضمین میکند که آب آشامیدنی منتقل شده از طریق لولههای مسی، عاری از آلودگیهای ناشی از خوردگی فلز باقی میماند. بر خلاف برخی از مواد لولهکشی دیگر که میتوانند با آب واکنش داده و مواد مضر را وارد آن کنند، مس یک ماده غیرفعال است و طعم، بو یا رنگ آب را تغییر نمیدهد. علاوه بر این، مس دارای خواص ضد میکروبی طبیعی است که میتواند به جلوگیری از رشد باکتریها و سایر میکروارگانیسمها در داخل لولهها کمک کند و به حفظ کیفیت بهداشتی آب آشامیدنی کمک کند.

پایداری و مزایای زیست محیطی

مس یک ماده قابل بازیافت است و میزان بازیافت آن در مقایسه با بسیاری از فلزات دیگر بسیار بالا است. استفاده از لولههای مسی به دلیل طول عمر بالا و قابلیت بازیافت، یک انتخاب پایدار و دوستدار محیط زیست محسوب میشود. کاهش نیاز به تعویض مکرر لولهها منجر به کاهش مصرف منابع و تولید زباله میشود. همچنین، فرآیند تولید مس در مقایسه با برخی دیگر از مواد لولهکشی، انرژی کمتری مصرف میکند.

قابلیت اطمینان و ایمنی

دوام و مقاومت به خوردگی لولههای مسی، قابلیت اطمینان و ایمنی سیستمهای لولهکشی را تضمین میکند. احتمال نشتی و خرابی در سیستمهای لوله مسی به مراتب کمتر از سیستمهای ساخته شده از مواد دیگر است. این امر به ویژه در کاربردهایی که ایمنی از اهمیت بالایی برخوردار است، مانند انتقال گاز طبیعی، بسیار مهم است.

ارزش افزوده به ساختمان

استفاده از لوله مسی به عنوان یک ماده با کیفیت و بادوام در سیستمهای لولهکشی میتواند ارزش ملک را افزایش دهد. خریداران و سرمایهگذاران اغلب به دنبال ساختمانهایی با زیرساختهای با کیفیت و طول عمر بالا هستند و سیستم لولهکشی مسی میتواند یک مزیت قابل توجه محسوب شود.

کاربردهای متنوع لولههای مسی به دلیل مقاومت به خوردگی و دوام

مقاومت به خوردگی و دوام استثنایی مس، آن را به یک ماده ایدهآل برای طیف گستردهای از کاربردها در صنایع مختلف تبدیل کرده است.

سیستمهای لولهکشی آب آشامیدنی

این یکی از رایجترین و مهمترین کاربردهای لولههای مسی است. مقاومت مس در برابر خوردگی تضمین میکند که آب آشامیدنی سالم و بدون آلودگی به مصرفکنندگان میرسد. خواص ضد میکروبی مس نیز به حفظ کیفیت آب کمک میکند.

سیستمهای گرمایش و سرمایش

لولههای مسی به دلیل رسانایی حرارتی بالا و مقاومت در برابر خوردگی، به طور گسترده در سیستمهای گرمایش مرکزی، گرمایش از کف و سیستمهای سرمایش استفاده میشوند. دوام بالای آنها تضمین میکند که این سیستمها برای سالهای طولانی به طور موثر کار خواهند کرد.

سیستمهای انتقال گاز

در بسیاری از کشورها، لوله مسی به دلیل ایمنی و مقاومت در برابر خوردگی، برای انتقال گاز طبیعی در داخل ساختمانها استفاده میشود. اتصالات محکم و غیرقابل نفوذ لولههای مسی خطر نشتی گاز را به حداقل میرساند.

سیستمهای تهویه مطبوع و تبرید

لولههای مسی به دلیل رسانایی حرارتی عالی و مقاومت در برابر مبردها و روغنهای مورد استفاده در سیستمهای تهویه مطبوع و تبرید، یک انتخاب استاندارد در این صنایع هستند.

کاربردهای صنعتی

در صنایع مختلف، از جمله صنایع شیمیایی، دارویی و غذایی، لوله مسی به دلیل مقاومت در برابر خوردگی در برابر طیف وسیعی از مواد شیمیایی و سیالات فرآیندی، مورد استفاده قرار میگیرد.

سیستمهای اطفاء حریق

دوام و قابلیت اطمینان لولههای مسی، آنها را به یک انتخاب مناسب برای سیستمهای اطفاء حریق تبدیل کرده است. مقاومت آنها در برابر فشار و خوردگی تضمین میکند که سیستم در مواقع اضطراری به درستی عمل خواهد کرد.

آینده لولههای مسی در صنعت لولهکشی

با وجود ظهور مواد جدید در صنعت لولهکشی، لولههای مسی همچنان جایگاه خود را به عنوان یک ماده با کیفیت و بادوام حفظ کردهاند. پیشرفتهای فناوری در تولید و اتصال لولههای مسی، کارایی و سهولت استفاده از آنها را افزایش داده است.

نوآوری در تولید و اتصالات

روشهای نوین تولید لولههای مسی با دیواره نازکتر و استحکام بالاتر، منجر به کاهش وزن و هزینه مواد شده است. همچنین، توسعه اتصالات فشاری و سایر روشهای اتصال بدون نیاز به حرارت، نصب لولههای مسی را سریعتر و آسانتر کرده است.

تمرکز بر پایداری

با افزایش آگاهی از مسائل زیست محیطی، مزایای پایداری لولههای مسی، از جمله قابلیت بازیافت و طول عمر بالا، اهمیت بیشتری پیدا کرده است. انتظار میرود که تقاضا برای مواد پایدار در صنعت ساخت و ساز افزایش یابد و مس به عنوان یک گزینه سازگار با محیط زیست، نقش مهمی ایفا کند.

یکپارچگی با فناوریهای هوشمند

در آینده، ممکن است شاهد یکپارچگی لولههای مسی با فناوریهای هوشمند باشیم، مانند سیستمهای تشخیص نشتی خودکار و حسگرهای کیفیت آب که میتوانند به افزایش ایمنی و کارایی سیستمهای لولهکشی کمک کنند.

نتیجهگیری: مس، انتخابی پایدار و بادوام برای آینده

مقاومت استثنایی در برابر خوردگی، دوام طولانیمدت، قابلیت اطمینان بالا و مزایای زیست محیطی، لولههای مسی را به یک انتخاب هوشمندانه و پایدار برای سیستمهای لولهکشی در عصر حاضر و آینده تبدیل کرده است. با وجود نوآوریهای مداوم در تولید و نصب، مس همچنان به عنوان یک ماده بیرقیب در بسیاری از کاربردها باقی خواهد ماند و میراث ماندگار خود را در صنعت لولهکشی حفظ خواهد کرد. انتخاب لوله مسی، سرمایهگذاری برای یک زیرساخت بادوام، ایمن و سازگار با محیط زیست است.