مفتول مسی، ستون فقرات صنایع برق، الکترونیک و ارتباطات است و نقشی حیاتی در زندگی روزمره ما ایفا میکند. از سیمهای نازک داخل تلفنهای هوشمند و لپتاپها گرفته تا کابلهای ضخیم انتقال برق در شبکههای شهری و صنعتی، مس به دلیل ویژگیهای منحصربهفردش، انتخاب بیبدیل مهندسان و تولیدکنندگان است. رسانایی الکتریکی و حرارتی فوقالعاده، انعطافپذیری، مقاومت در برابر خوردگی و قابلیت بازیافت، مس را به یک فلز استراتژیک تبدیل کرده است.

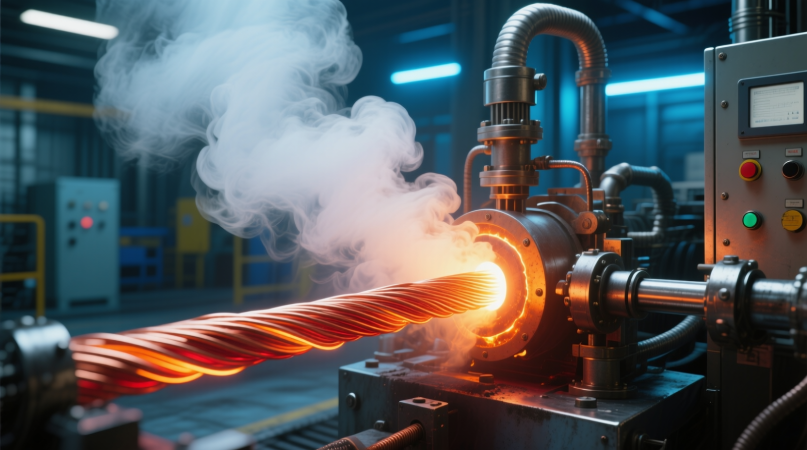

با این حال، مس به ندرت به شکل خام و مستقیم مورد استفاده قرار میگیرد. برای تبدیل شمشهای مسی به مفتولهای نازک و باکیفیت که بتوانند نیازهای دقیق صنایع مختلف را برآورده کنند، دو فرآیند حیاتی و مکمل یکدیگر، یعنی کشش سرد (Cold Drawing) و تابکاری (Annealing)، انجام میشوند. این فرآیندها به مثابه قلب و ریه در تولید مفتول عمل میکنند؛ کشش سرد مفتول را شکل میدهد و به آن استحکام میبخشد، در حالی که تابکاری سختی ایجاد شده را از بین برده و خواص اصلی مس را بازیابی میکند.

در این فرآیندها، با کنترل دقیق پارامترهای کلیدی، خواص مکانیکی و الکتریکی مس بهینه میشود. هرگونه خطا در این مراحل میتواند منجر به تولید مفتولی با استحکام نامناسب، رسانایی پایین یا عیوب سطحی شود که در نهایت، عمر مفید محصول نهایی را به شدت کاهش میدهد. در این مقاله جامع، به بررسی نقش این دو فرآیند و مهمترین پارامترهای هر یک میپردازیم تا درک عمیقتری از فرآیند تولید این فلز ارزشمند به دست آوریم.

۱. کشش سرد (Cold Drawing): فرآیند شکلدهی و افزایش استحکام

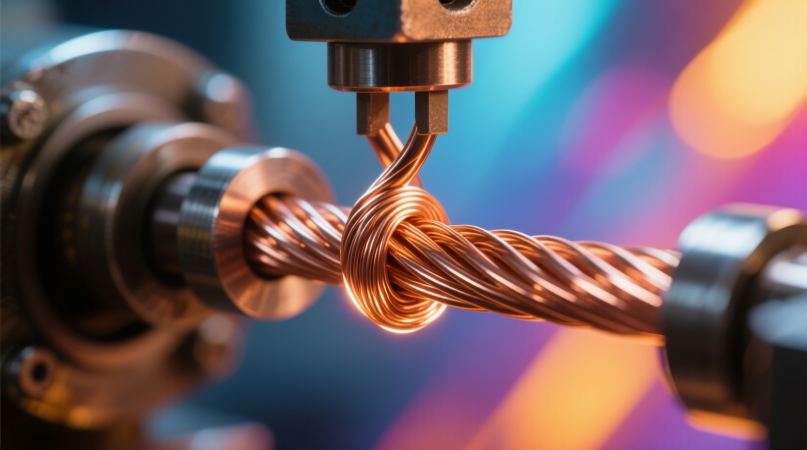

کشش سرد، فرآیندی است که در آن مفتول مسی، در دمای محیط و بدون اعمال حرارت قابل توجه، از داخل یک یا چند قالب (Die) با قطر کوچکتر عبور داده میشود. این فرآیند باعث کاهش سطح مقطع و افزایش طول مفتول میشود.

پارامترهای کلیدی در فرآیند کشش سرد

کنترل دقیق پارامترهای زیر، برای دستیابی به مفتول با خواص مورد نظر ضروری است:

الف) میزان کاهش سطح مقطع (Reduction in Area)

این پارامتر به درصد کاهش مساحت سطح مقطع مفتول در هر مرحله از کشش اشاره دارد.

- تأثیر: کاهش سطح مقطع در هر مرحله باید بهینه باشد. کاهش بیش از حد میتواند باعث شکست مفتول شود، در حالی که کاهش کم، باعث طولانی شدن فرآیند میشود.

- هدف: هر مرحله کشش، باعث افزایش استحکام کششی و کاهش شکلپذیری مفتول میشود. انتخاب میزان کاهش سطح مقطع، باید با توجه به خواص نهایی مورد انتظار انجام شود.

ب) سرعت کشش (Drawing Speed)

سرعت عبور مفتول از قالب، یک عامل مهم است.

- تأثیر: سرعت کشش بر روی دمای مفتول، طول عمر قالب و کیفیت سطح نهایی تأثیر میگذارد. سرعتهای بالاتر، دمای مفتول و قالب را افزایش داده و نیاز به سیستم خنککننده کارآمدتری دارند.

- هدف: تنظیم سرعت کشش، باید به گونهای باشد که مفتول به دلیل گرمای اصطکاک، از حد مجاز دمایی فراتر نرود.

ج) روانکار (Lubricant)

روانکار، مادهای حیاتی برای کاهش اصطکاک بین مفتول و قالب است.

- تأثیر: روانکار مناسب، باعث کاهش سایش و فرسودگی قالب شده و کیفیت سطح مفتول را بهبود میبخشد. روانکارهای نامناسب یا ناکافی، میتوانند باعث افزایش دما و ایجاد عیوب سطحی شوند.

- هدف: روانکارهای مبتنی بر آب یا روغن با فرمولاسیون خاص، برای فرآیندهای کشش مس استفاده میشوند. انتخاب روانکار مناسب، بر اساس نوع فرآیند (تر یا خشک) و سرعت کشش صورت میگیرد.

د) هندسه و جنس قالب (Die Geometry and Material)

قالب، ابزار اصلی شکلدهی مفتول است.

- تأثیر: هندسه قالب، شامل زاویه ورود و خروج، بر میزان تنش و کیفیت سطح مفتول تأثیر میگذارد. قالبها باید از جنسهای بسیار سخت مانند کاربید تنگستن (Tungsten Carbide) ساخته شوند تا در برابر سایش مقاومت کنند.

- هدف: طراحی بهینه قالب، به حداقل رساندن تنشهای اضافی بر روی مفتول و تضمین عمر طولانی قالب کمک میکند.

۲. تابکاری (Annealing): فرآیند بازیابی خواص

تابکاری، فرآیندی حرارتی است که برای نرم کردن مفتول مسی و بازیابی شکلپذیری و رسانایی آن به کار میرود. کشش سرد، هرچند باعث افزایش استحکام میشود، اما مفتول را سخت و شکننده میکند. تابکاری این اثر را جبران میکند.

پارامترهای کلیدی در فرآیند تابکاری

کنترل دقیق پارامترهای تابکاری، برای دستیابی به خواص الکتریکی و مکانیکی مطلوب بسیار مهم است:

الف) دمای تابکاری (Annealing Temperature)

این پارامتر، دمایی است که مفتول در آن حرارت داده میشود.

- تأثیر: دمای تابکاری مهمترین پارامتر این فرآیند است. دمای بسیار پایین، مفتول را به اندازه کافی نرم نمیکند، در حالی که دمای بسیار بالا میتواند باعث رشد دانههای مس و کاهش خواص مکانیکی شود. دمای معمول برای تابکاری مس، بین ۳۰۰ تا ۶۰۰ درجه سانتیگراد است.

- هدف: انتخاب دمای مناسب بر اساس نوع و خواص اولیه مفتول، برای دستیابی به نرمی و رسانایی حداکثر.

ب) زمان تابکاری (Annealing Time)

مدت زمانی که مفتول در دمای تابکاری نگه داشته میشود.

- تأثیر: زمان کافی برای تکمیل فرآیند تبلور مجدد (Recrystallization) ضروری است. زمانهای طولانیتر از حد نیاز، انرژی را هدر داده و ممکن است به ساختار بلوری آسیب بزند.

- هدف: تعیین زمان بهینه بر اساس دمای کوره، اندازه مفتول و نوع آلیاژ، برای تضمین نرمی یکنواخت.

ج) اتمسفر کوره (Furnace Atmosphere)

محیط گازی داخل کوره تابکاری.

- تأثیر: اتمسفر کوره باید عاری از اکسیژن باشد تا از اکسیداسیون سطح مفتول جلوگیری شود. استفاده از گازهای خنثی مانند نیتروژن، بخار آب یا گازهای احیاکننده (مانند هیدروژن) متداول است.

- هدف: جلوگیری از تشکیل جرم اکسیدی که رسانایی را کاهش میدهد و کیفیت سطح را از بین میبرد.

د) سرعت خنککاری (Cooling Rate)

سرعت خنک شدن مفتول پس از تابکاری.

- تأثیر: سرعت خنککاری تأثیر کمتری بر روی خواص نهایی مس خالص دارد، اما برای برخی آلیاژها ممکن است مهم باشد.

- هدف: معمولاً مفتولهای مسی به آرامی در هوا خنک میشوند. این کار به جلوگیری از تنشهای حرارتی کمک میکند.

رابطه مکمل کشش سرد و تابکاری

فرآیندهای کشش سرد و تابکاری به صورت متوالی و مکمل یکدیگر انجام میشوند.

- کشش اولیه: مفتول مسی از طریق چندین مرحله کشش سرد، استحکام خود را افزایش میدهد.

- تابکاری میانی: پس از چند مرحله کشش، مفتول سخت و شکننده میشود. در این مرحله، برای بازیابی شکلپذیری، تابکاری میانی انجام میشود.

- کشش نهایی: مفتول نرمشده مجدداً کشیده میشود تا به قطر نهایی برسد.

- تابکاری نهایی: در نهایت، برای نرم کردن مفتول و آمادهسازی آن برای کاربردهای نهایی، تابکاری نهایی انجام میشود.

این چرخه، به تولید مفتولی با خواص مکانیکی و الکتریکی بهینه و یکنواخت کمک میکند.

سخن پایانی

کنترل دقیق پارامترهای کلیدی در کشش سرد و تابکاری مفتول مسی، فرآیندهایی که در این مقاله به آنها اشاره شد، سنگ بنای تولید سیمهای مسی با کیفیت بالا هستند. از میزان کاهش سطح مقطع و سرعت کشش گرفته تا دمای تابکاری و اتمسفر کوره، هر پارامتر نقشی حیاتی در تعیین خواص نهایی محصول ایفا میکند. درک عمیق این پارامترها و تنظیم دقیق آنها، به تولیدکنندگان اجازه میدهد تا سیمهایی با استحکام، انعطافپذیری و رسانایی مطلوب تولید کنند که نیازهای دقیق صنایع مختلف را برآورده سازد.