لولههای مسی تولید شده توسط شرکت باهنر، که در بازارهای داخلی و خارجی شناخته شدهاند، به دلیل تطابق با استانداردهای سختگیرانه بینالمللی و بهکارگیری فناوریهای پیشرفته، مورد توجه مهندسان و متخصصان تأسیسات قرار دارند. این گزارش، با رویکردی تحلیلی و فنی، به بررسی تاریخچه تأسیس، مزیتهای تکنولوژیکی، مشخصات متالورژیکی لوله مسی باهنر، تحلیل کاربردهای تخصصی بهویژه در سیستمهای تهویه مطبوع، و ارزیابی نظرات بازار میپردازد.

بخش اول: شرکت صنایع مس شهید باهنر (CSP): ستون فقرات صنعت مس ایران

۱.۱. تاریخچه و بنیانگذاری: از ایده تا راهبری صنعت

ایده تأسیس صنایع جنبی مس در کشور در پاسخ به نیاز روزافزون صنایع داخلی به فلز مس و آلیاژهای آن و همچنین وجود منابع و ذخایر غنی مس در ایران شکل گرفت. در بهمن ماه ۱۳۵۹، مطالعات اولیه توسط گروهی از مقامات صنعتی کشور آغاز شد که شامل بازدید از کارخانجات مشابه در لهستان، چک، اسلواکی، آلمان و فرانسه بود. نتیجه این بررسیها منجر به ارائه “گزارش فنی و اقتصادی مقدماتی کارخانه صنایع جنبی مس” در اسفند ماه ۱۳۵۹ گردید که این گزارش مبنای اصلی مطالعات فنی و اقتصادی برای تصویب در شورای اقتصاد قرار گرفت.

در مسیر توسعه طرح، در آبان ماه ۱۳۶۱، طرح ایجاد صنایع جنبی مس از وزارت معادن و فلزات منفک و به وزارت صنایع سنگین محول شد. وزارت صنایع سنگین نیز سازمان گسترش و نوسازی صنایع ایران (ایدرو) را به عنوان دستگاه اجرایی طرح تعیین نمود. پس از انجام بررسیهای جامع، زمینی به مساحت ۷۸۵ هکتار در استان کرمان، در فاصله ۲۱ کیلومتری شهر کرمان، به عنوان محل استقرار مجتمع در نظر گرفته شد. این انتخاب، منطقی و استراتژیک بود؛ چرا که مجتمع در نزدیکی بزرگترین معادن مس خاورمیانه قرار گرفت و مزیت دسترسی مستقیم به مواد اولیه را فراهم ساخت.

نقطه عطف فنی طرح در سال ۱۳۶۳ رخ داد، هنگامی که قراردادهایی برای خرید ماشینآلات و دانش فنی با سه شرکت بزرگ خارجی منعقد گردید: شرکت گروپ اینداستری تکنیک آلمان (برای کارخانه ذوب و ریختهگری، با دانش فنی شرکت اتوکمپو)، شرکت مانسمان دماگ هوتنتک نیز از آلمان (برای کارخانه اکستروژن و کشش، با دانش فنی اتوکمپو)، و شرکت کوبه استیل ژاپن (برای کارخانه نورد و ارائه دانش فنی مربوطه). در شهریور ماه ۱۳۶۴ قراردادها مبادله و اعتبارات اسنادی گشایش یافت، که این تاریخ به عنوان نقطه شروع رسمی فعالیتهای اجرایی شناخته میشود. نهایتاً، شرکت صنایع مس شهید باهنر در نیمه دوم سال ۱۳۷۰ راهاندازی و به بهرهبرداری رسید.

۱.۲. ساختار سازمانی و مجتمعهای تولیدی ششگانه

شرکت صنایع مس شهید باهنر به عنوان بزرگترین مجتمع صنعتی ارتباطدهنده معادن مس و روی کشور با صنایع تولیدی نگریسته میشود. این شرکت در واقع یک هلدینگ تولیدی متشکل از شش کارخانه اصلی و تخصصی است که امکان تولید طیف وسیعی از محصولات مسی و آلیاژهای آن را فراهم میکند. این کارخانجات عبارتند از:

- کارخانه ذوب و ریختهگری

- کارخانه نورد

- کارخانه اکستروژن و کشش

- کارخانه تولید لوله مسی

- کارخانه سکهزنی

- کارخانه باسبار

تنوع محصولات تولیدی این مجتمع بسیار گسترده است و شامل فرآوردههای مسی و آلیاژی به صورت ورق (شامل کویل، تسمه و فویل)، لوله (به صورت شاخه، کویل و پن کیک) و مقاطع (شامل سه گوش، چهار گوش، شش گوش و میلگرد توپر و توخالی) میشود. این گستردگی محصول، باهنر را قادر میسازد تا نیازهای متنوعی از صنایع ساخت و ساز، الکترونیک، تهویه مطبوع، و پزشکی را به طور کامل پوشش دهد.

۱.۳. تحلیل نقش استراتژیک در خودکفایی صنعتی

انتخاب زمانبندی برای ایجاد این مجتمع صنعتی عظیم، بلافاصله پس از انقلاب و در دوران ابتدایی جنگ (سالهای ۱۳۵۹ تا ۱۳۷۰)، بیانگر یک تصمیم استراتژیک در سطح کلان کشور برای دستیابی به خودکفایی صنعتی در حوزه فلزات غیرآهنی است. هدف اصلی این بوده است که نیازهای حیاتی صنایع پاییندستی، از جمله زیرساختهای انرژی، تأسیسات و سیستمهای دفاعی و پزشکی، از طریق منابع داخلی تأمین گردد و وابستگی به واردات فرآوردههای مسی کاهش یابد.

استفاده از تکنولوژیهای پیشرفته آلمانی و ژاپنی در دهه ۱۳۶۰ ، نشاندهنده یک سرمایهگذاری سنگین و هدفمند بر روی کیفیت و قابلیت رقابت در سطح جهانی است. این سرمایهگذاری تضمین میکند که محصولات باهنر، به ویژه لولههای مسی، از همان ابتدا با استانداردهای روز دنیا تولید شوند. این رویکرد، اعتبار برند باهنر را از یک تولیدکننده صرف فراتر برده و آن را به یک نهاد استراتژیک در زنجیره ارزش صنعتی ایران تبدیل کرده است. در نتیجه، خریداران، بهویژه در بخش پروژههای دولتی و زیرساختی، به باهنر نه تنها به عنوان یک تأمینکننده، بلکه به عنوان تضمینکننده پایداری و امنیت تأمین نگاه میکنند.

بخش دوم: استانداردهای فنی و متالورژی: تضمین خلوص مس باهنر

تولید لولههای مسی با کیفیت بالا، فراتر از ابعاد و ضخامت، نیازمند کنترل دقیق ترکیب شیمیایی و تطابق با استانداردهای متالورژیکی است. مس باهنر بر روی انتخاب آلیاژ و کنترل خلوص سختگیرانه عمل میکند تا محصولاتش در برابر فشارهای عملیاتی بالا و فرآیندهای اتصال مقاوم باشند.

۲.۱. اهمیت انتخاب آلیاژ و ترکیب شیمیایی

شرکت صنایع مس باهنر، خلوص مس را در آلیاژهای اصلی مورد استفاده خود، حداقل ۹۹.۹۰% تضمین میکند. این خلوص بالا برای رسانایی حرارتی و الکتریکی برتر مس حیاتی است. این شرکت از سه آلیاژ کلیدی در تولید مقاطع مسی استفاده میکند که هر کدام کاربرد تخصصی خود را دارند:

- TPC (Tough Pitch Copper): با نامگذاری ISO به صورت Cu-ETP، این آلیاژ برای کاربردهای الکتریکی که نیازمند رسانایی بالاست، مناسب میباشد.

- DLP (Phosphorous Deoxidized Copper – Low Residual Phosphorous): آلیاژ مس اکسیژنزدایی شده با فسفر، که در ISO با نام Cu-LDP شناخته میشود.

- DHP (Phosphorous Deoxidized Copper – High Residual Phosphorous): این آلیاژ برای لولهکشی و تبرید (HVAC) حیاتی است و در ISO با نام Cu-DHP نامگذاری شده است.

استفاده از آلیاژهای اکسیژنزدایی شده با فسفر (DHP و DLP)، یک انتخاب متالورژیکی بسیار مهم است. لولههایی که قرار است در سیستمهای تهویه مطبوع یا خطوط انتقال گاز استفاده شوند، اغلب نیاز به فرآیند اتصال توسط لحیمکاری سخت یا بریزینگ دارند که در بخش هشتم به آن پرداخته خواهد شد.

۲.۲. تحلیل متالورژیکی برتری DHP برای اتصالات HVAC

مس غیر اکسیژنزدایی شده (TPC)، هنگامی که در معرض حرارت بالا (مانند فرآیند بریزینگ) و در مجاورت هیدروژن قرار میگیرد، مستعد پدیدهای به نام تردی هیدروژنی است. در این پدیده، اکسیژن موجود در مس با هیدروژن ترکیب شده و بخار آب ایجاد میکند که تحت فشار، باعث ایجاد ریزترکها و کاهش استحکام فلز میشود.

با این حال، آلیاژ DHP مس باهنر (که با فسفر اکسیژنزدایی شده است)، در برابر این عیب متالورژیکی مصون است. حضور فسفر، اکسیژن آزاد را حذف میکند، بنابراین میتوان لولهها را با خیال راحت در دماهای بالا جوشکاری کرد. این رویکرد، استحکام و یکپارچگی اتصالات لولههای مسی باهنر را در سیستمهای تحت فشار بالا (مانند سیستمهای مبرد R410A یا R32) تضمین میکند، که خود عاملی حیاتی در ایمنی و طول عمر سیستمهای HVAC به شمار میرود.

۲.۳. تطابق با استانداردهای بینالمللی و ملی

تولید لولههای مسی باهنر، به ویژه لولههای کلافی که بیشترین کاربرد را در تهویه مطبوع دارند، بر اساس سختگیرانهترین استانداردهای جهانی انجام میگیرد.

استانداردهای جهانی برای لولههای کلافی: لولههای کلافی مس باهنر از استانداردهای ASTM-B280 و ASTM-B80 تبعیت میکنند. استاندارد ASTM B280 یک مرجع کلیدی بینالمللی برای لولههای مسی بدون درز (Seamless Copper Tube) است که منحصراً برای استفاده در سیستمهای تهویه مطبوع و تبرید طراحی شده است. رعایت این استاندارد به معنی تضمین ابعاد، خواص مکانیکی و تحمل فشار مورد نیاز برای مبردهای امروزی است. همچنین سطح داخلی تمام لولههای کلاف باید بدون کمترین چربی باشد. تمیزی داخلی لوله برای جلوگیری از آلودگی مبرد و قطعات کمپرسور در سیستمهای تبرید حیاتی است.

استانداردهای ملی ایران: علاوه بر استانداردهای بینالمللی، باهنر به رعایت استانداردهای ملی ایران نیز توجه ویژهای دارد :

- ISIRI 3331: این استاندارد ملی مشخصات فنی، ابعادی و بازرسی محصولات مسی را برای کاربردهای مختلف تعیین میکند.

- ISIRI 3332: این استاندارد ملی به لولههای مسی با ضخامتهای مختلف و کاربردهای متنوع، از جمله لولهکشی و سیستمهای حرارتی، میپردازد.

تعهد به این مجموعهای از استانداردها، اطمینان میدهد که لولههای باهنر هم از نظر کیفی در سطح بینالمللی قرار دارند و هم با الزامات و نیازهای فنی داخلی سازگار هستند.

تطابق آلیاژها و استانداردها

بخش سوم: مزیت تکنولوژیکی: رمز کیفیت و راندمان لوله مسی باهنر

کیفیت بالای لولههای مسی باهنر، نتیجه سرمایهگذاری مداوم در فناوریهای تولید و فرآیندهای کنترل کیفیت (QC) پیشرفته است. این شرکت از روشهای تولیدی استفاده میکند که به آن اجازه میدهد محصولاتی با ساختار یکپارچه، خلوص بالا و راندمان حرارتی بهینه تولید کند.

۳.۱. فناوری تولید روز دنیا: CAST & ROLL

تکنولوژی اصلی تولید در کارخانه لوله مسی باهنر بر اساس روش CAST & ROLL است. این فرآیند به عنوان بهروزترین روش تولید لوله مسی در جهان شناخته میشود. مزیت این تکنولوژی این است که امکان تولید شمشهای اولیه با ساختار کریستالی یکنواخت و بدون عیب را فراهم میآورد، که این امر مستقیماً بر کیفیت کشش و نورد لوله نهایی تأثیر میگذارد.

فرآیند تولید شامل مراحل فنی دقیق زیر است:

- ذوب و ریختهگری: کارخانه مجهز به دو کوره ذوب، یک کوره نگهدارنده و ماشینآلات ریختهگری تخصصی است که مواد اولیه را آمادهسازی میکنند.

- پوستهبرداری (Scalping): در این مرحله، پوسته سطحی فلز به ضخامت ۰.۴ میلیمتر برداشته میشود. هدف از این کار، تولید محصولی با سطحی کاملاً براق و عاری از اکسیدهای ناخواسته است. همانطور که در بخش قبل ذکر شد، تمیزی سطح داخلی در سیستمهای تبرید برای جلوگیری از آلودگی مبرد بسیار مهم است.

- شکلدهی و کشش: پس از نورد توسط دستگاه نورد سیارهای (PSW)، لولهها تحت فرآیند کشش دقیق قرار میگیرند که توسط ماشینهای کشش DDL و SPINNER BLOCK انجام میشود تا به ابعاد نهایی مطلوب برسند.

- آنیلینگ (Annealing): در نهایت، لولهها آنیل میشوند تا خواص مکانیکی و متالورژیکی مطلوب (مانند نرمی یا سختی لازم برای کاربرد شاخهای یا کلافی) در محصول ایجاد شود.

۳.۲. تکنولوژی انحصاری شیارزنی (Finning): افزایش راندمان

یکی از مزیتهای تکنولوژیکی برجسته شرکت مس باهنر، توانایی اجرای فرآیند شیارزنی (Finning) است. این فرآیند به طور خاص برای افزایش ضریب انتقال حرارت در لولهها انجام میشود.

افزایش ضریب انتقال حرارت به معنای بهبود قابلیت لوله در تبادل گرمایی با محیط اطراف (یا مبرد) است. در سیستمهای تهویه مطبوع، مبدلهای حرارتی (کویلها) که از این لولههای شیاردار استفاده میکنند، قادر خواهند بود تبادل انرژی را با راندمان بالاتری انجام دهند. این دانش فنی که در فرآیند شیارزنی به کار میرود، منحصر به فرد شرکت مس باهنر است و به طور مستقیم بر کاهش مصرف انرژی و عملکرد بهینه چیلرها و کولرهای گازی تأثیر میگذارد. در حقیقت، لولههای شیارزنی شده باهنر میتوانند کارایی یک سیستم سرمایشی را در ابعاد کوچکتر و با مصرف انرژی کمتر به میزان چشمگیری بهبود بخشند.

۳.۳. تست غیرمخرب جریان گردابی (EDDY CURRENT): تضمین ایمنی

تضمین کیفیت ساختاری لولههای مسی، به ویژه برای کاربردهای فشار قوی، امری غیرقابل مذاکره است. مس باهنر با استفاده از دستگاه تست غیرمخرب EDDY CURRENT (جریان گردابی) در مرحله ترازپیچ، لولههای تولیدی را مورد بازرسی دقیق قرار میدهد.

تست جریان گردابی یک روش پیشرفته کنترل کیفی است که میتواند عیوب بسیار ریز مانند ترکهای مویی، حفرههای داخلی یا ناخالصیها را که در سطح یا زیر سطح لوله وجود دارند و با چشم غیرمسلح قابل رؤیت نیستند، شناسایی کند.

اهمیت فنی این تست: در سیستمهای مدرن تبرید که از مبردهای فشار بالا استفاده میکنند، وجود هرگونه نقص ساختاری میتواند منجر به نشتی و شکست فاجعهآمیز سیستم شود. استفاده از NDT (تست غیرمخرب) تضمین میکند که هر لوله مسی باهنر که وارد بازار میشود، دارای یکپارچگی ساختاری کامل بوده و برای تحمل فشارهای عملیاتی بالا (مانند آنچه در استاندارد ASTM B280 الزامی است) کاملاً ایمن باشد.

۳.۴. تحلیل مزیت رقابتی: وزن سبک و راندمان بالا

یکی از مشاهدات مهم در بازار، مزیت وزن سبک لوله مسی باهنر نسبت به برخی نمونههای موجود در بازار است. اگرچه برخی کاربران ممکن است وزن کم را به اشتباه نشانه کیفیت پایین تلقی کنند، اما در تحلیل فنی، وزن سبک لوله در حالی که مقاومت فشاری آن حفظ شده باشد، نتیجه مستقیم سرمایهگذاری در تکنولوژی پیشرفته و فرآیندهای سختگیرانه کنترل کیفیت است.

زنجیره استدلالی مهندسی: تکنولوژی CAST & ROLL به همراه بازرسی کامل توسط EDDY CURRENT ، به تولیدکننده این امکان را میدهد که لولههایی با حداقل ضخامت ممکن تولید کند، چرا که عیوب داخلی که معمولاً نیاز به دیواره ضخیمتر برای جبران دارند، حذف شدهاند. این بهینهسازی در استفاده از مواد اولیه منجر به تولید لولهای میشود که هم وزن کمتری دارد (کاهش هزینههای حمل و نصب) و هم به دلیل فناوری Finning، از نظر راندمان حرارتی در سطح بالایی قرار دارد. در نتیجه، وزن پایین لوله مسی باهنر نه یک نقص، بلکه نشاندهنده یک دستاورد مهندسی در بهینهسازی ساختار مواد است که به طور همزمان به افزایش راندمان تجهیزات کمک میکند.

خلاصه تکنولوژی تولید و QC مس باهنر

بخش چهارم: دستهبندی محصولات: لولههای کلافی و شاخهای باهنر

تنوع محصولات شرکت مس باهنر تضمین میکند که این شرکت قادر به تأمین نیازهای لولههای مسی برای طیف گستردهای از کاربردهای تجاری، صنعتی و پزشکی است. این محصولات عمدتاً در دو فرم کلافی (نرم) و شاخهای (سخت) تولید میشوند.

۴.۱. لولههای مسی کلافی (Coil Type) و مشخصات فنی

لولههای کلافی (که اغلب به صورت نرم آنیل میشوند) به دلیل انعطافپذیری بالا، انتخاب اصلی برای نصب و لولهکشی در سیستمهای تهویه مطبوع (کولر گازی اسپلیت، داکت اسپلیت) هستند. این لولهها در متراژهای مختلف عرضه میشوند، که متراژهای ۱۵ متری، ۳۰ متری و ۵۰ متری رایجترین آنها در بازار هستند.

سایز و ضخامتهای رایج: لولههای کلافی باهنر در سایزهای اسمی اینچی استاندارد تولید میشوند که اغلب با توجه به ظرفیت دستگاههای HVAC انتخاب میگردند. سایزهای متداول شامل ۱/۴ اینچ (سایز ۶)، ۳/۸ اینچ (سایز ۱۰)، ۱/۲ اینچ (سایز ۱۲)، ۵/۸ اینچ (سایز ۱۶)، ۳/۴ اینچ (سایز ۱۹) و ۷/۸ اینچ (سایز ۲۲) میباشند.

ضخامت دیواره این لولهها نیز بر اساس کدهای فنی باهنر تعیین میشود. ضخامتهای ۰.۷۵ میلیمتر (معروف به کد ۳۰-۰) و ۰.۸۱ میلیمتر (کد ۳۲-۰) از پرکاربردترینها در بازار تهویه مطبوع هستند. همچنین ضخامتهایی نظیر ۰.۲۵، ۰.۲۸، ۰.۳۰، ۰.۳۲ و ۰.۴۰ اینچ (احتمالاً بر حسب صدُم اینچ) نیز موجود میباشند. کاربرد اصلی این لولهها در لولههای کولر گازی و همچنین کپسولهای اکسیژن است.

۴.۲. لولههای مسی شاخهای (Straight Type) و کاربردهای صنعتی

لولههای شاخهای معمولاً به صورت سخت یا نیمه سخت عرضه میشوند و برای کاربردهایی مناسب هستند که نیاز به استحکام مکانیکی بالا و دیوارههای ضخیمتر دارند. طول استاندارد این لولهها ۶ متر است.

این محصولات باهنر با ضخامتهای بسیار بالاتری نیز تولید میشوند؛ به عنوان مثال، ضخامتهایی نظیر ۱.۲۷ میلیمتر (کد ۴۹-۰) یا حتی ۲.۰۲ میلیمتر برای سایزهای بزرگتر مشاهده میشود. کاربردهای تخصصی این لولهها شامل موارد زیر است:

- لولهکشیهای بیمارستانی برای انتقال گازهای پزشکی (که نیازمند بالاترین سطح ایمنی و عدم نشتی است).

- سیستمهای تهویه مطبوع و سرمایشی صنعتی بزرگ.

- خطوط انتقال در صنایع مواد غذایی و دارویی.

۴.۳. راهنمای تخصصی تیپهای ضخامتی (K, L, M)

اگرچه شرکتهای داخلی از کدهای مخصوص به خود استفاده میکنند، اما در سطح بینالمللی و در بین مهندسین تأسیسات، لولههای مسی بر اساس استاندارد ASTM به سه تیپ اصلی K، L و M دستهبندی میشوند که نشاندهنده ضخامت دیواره هستند :

- تیپ K (ضخیمترین): این لولهها بیشترین ضخامت دیواره را دارند و مناسب برای سیستمهای فشار بسیار بالا یا لولهکشیهایی هستند که نیاز به دفن در زیر زمین دارند. این نوع بیشترین تحمل فشار را فراهم میکند.

- تیپ L (ضخامت متوسط): این رایجترین تیپ در لولهکشیهای عمومی آب و بسیاری از کاربردهای HVAC صنعتی است و تعادل خوبی بین استحکام و وزن ارائه میدهد.

- تیپ M (نازکترین): این تیپ کمترین ضخامت دیواره را دارد و معمولاً برای سیستمهای فشار پایینتر و کاربردهای غیر حیاتی استفاده میشود.

۴.۴. تحلیل دامنه فعالیت و تمرکز بر زیرساختهای حیاتی

تولید لولههای شاخهای با ضخامتهای بسیار بالا تا ۲.۰۲ میلیمتر توسط مس باهنر، نشان میدهد که تمرکز استراتژیک این شرکت فراتر از بازار رقابتی و پرتعداد کولرهای گازی خانگی است. لولههای ضخیم و باکیفیت برای کاربردهایی نظیر خطوط انتقال گازهای پزشکی در بیمارستانها، نیازمند بالاترین سطح اطمینان و ایمنی هستند.

در چنین کاربردهای حساسی، تضمین کیفیت از طریق تست EDDY CURRENT ، نه یک مزیت رقابتی، بلکه یک الزام حیاتی است. این تمرکز بر بازارهای تخصصی، جایگاه باهنر را به عنوان یک تأمینکننده قابل اعتماد در زیرساختهای ملی تثبیت میکند و اعتبار فنی آن را در مقایسه با سایر رقبا افزایش میدهد.

مشخصات فنی رایج لولههای مسی کلافی باهنر (برای تهویه مطبوع)

بخش پنجم: کاربرد تخصصی: لوله مسی باهنر در تهویه مطبوع (HVAC) و تبرید

صنعت تهویه مطبوع (HVAC) یکی از بزرگترین مصرفکنندگان لولههای مسی کلافی است. عملکرد بهینه، دوام و ایمنی این سیستمها به طور مستقیم به کیفیت لولههای رابط بین یونیت داخلی و خارجی (کندانسور و اواپراتور) بستگی دارد. لولههای مسی باهنر به دلیل ویژگیهای ذاتی مس و نوآوریهای تکنولوژیک، انتخابی ایدهآل در این صنعت محسوب میشوند.

۵.۱. مزایای ذاتی مس برای سیستمهای HVAC

علت اصلی برتری لولههای مسی بر دیگر مواد در صنعت تبرید، خصوصیات منحصر به فرد فلز مس است :

- ضریب انتقال حرارتی بالا: مس دارای بالاترین ضریب انتقال حرارت در بین فلزات رایج مهندسی است. این ویژگی تضمین میکند که تبادل حرارت بین مبرد و محیط در کویلها به سرعت و با کارایی حداکثری انجام شود، که این امر مستقیماً به عملکرد بهینه و صرفهجویی در انرژی منجر میگردد.

- مقاومت در برابر خوردگی: مس مقاومت بسیار خوبی در برابر خوردگی دارد، به ویژه در برابر مبردهای جدید و روغنهای مصنوعی که در سیستمهای مدرن استفاده میشوند.

- انعطافپذیری و نصب آسان: لولههای مسی نرم به آسانی قابل خم شدن هستند، که نصب را در فضاهای محدود تسهیل کرده و نیاز به اتصالات (و در نتیجه پتانسیل نشتی) را کاهش میدهد.

- سازگاری با مبردهای جدید: لولههای باهنر، به دلیل کیفیت مواد (آلیاژ DHP) و ساختار بدون درز، قادرند فشارهای عملیاتی بالا مورد نیاز مبردهایی نظیر R410A و R32 را تحمل کنند.

۵.۲. تأثیر فناوری شیارزنی در راندمان کولر گازی

همانطور که در بخش سوم شرح داده شد، دانش فنی انحصاری شیارزنی (Finning) مس باهنر، یک مزیت عملکردی مستقیم برای سیستمهای HVAC فراهم میکند.

شیارزنی باعث افزایش سطح مؤثر انتقال حرارت داخلی لوله میشود. این ویژگی برای کویلهای تبرید، چه در اواپراتور و چه در کندانسور، حیاتی است. در عمل، این نوآوری تکنولوژیک به افزایش راندمان ترمودینامیکی سیستم منجر میشود؛ به این معنی که کولر گازی میتواند با مصرف انرژی کمتر، سرمایش یا گرمایش مورد نیاز را تأمین کند. این امر به ویژه برای تولیدکنندگان تجهیزات سرمایشی (OEM) که به دنبال بهینهسازی استاندارد مصرف انرژی دستگاههای خود هستند، بسیار جذاب است.

۵.۳. راهنمای تخصصی انتخاب سایز لوله برای کولرهای گازی (BTU)

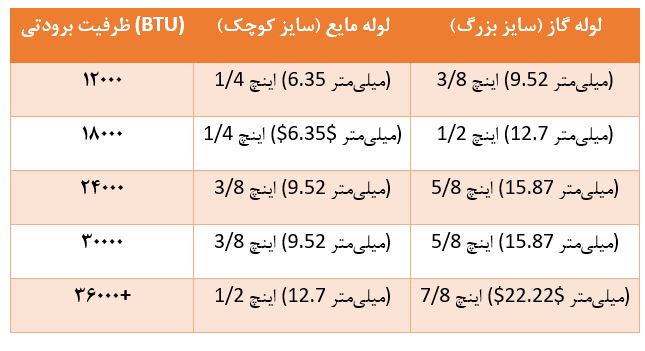

انتخاب سایز مناسب لوله مسی بر اساس ظرفیت برودتی دستگاه (BTU)، برای عملکرد صحیح سیستم تبرید ضروری است. عدم تطابق سایز میتواند باعث افت فشار زیاد مبرد، بازگشت روغن به کمپرسور و کاهش شدید راندمان سیستم شود. مهندسان توصیه میکنند که سایز لولههای باهنر با ضخامتهای استاندارد (مانند ۰.۷۵ میلیمتر) بر اساس ظرفیت BTU به شرح زیر انتخاب شوند:

راهنمای انتخاب سایز لوله مسی باهنر بر اساس ظرفیت برودتی (BTU)

۵.۴. راندمان انرژی و بهینهسازی سیستم

توانایی مس باهنر در تولید لوله با دیوارههای بهینه (استاندارد ۰.۷۵ میلیمتر) در کنار تضمین کیفیت ساختاری توسط تستهای دقیق NDT، به مهندسان اجازه میدهد تا سیستمهای سبکتر و پربازدهتری طراحی کنند.

این ترکیب از وزن کمتر و راندمان حرارتی بالاتر (به واسطه فناوری Finning)، یک مزیت عملکردی پایدار ایجاد میکند. در نتیجه، عمر مفید کمپرسور افزایش یافته، زیرا بار کاری آن برای انتقال حرارت کاهش مییابد، و همچنین مصرفکننده نهایی از صرفهجویی در هزینههای برق بهرهمند میشود. این نشان میدهد که باهنر به طور مؤثر، کیفیت را به کارایی تبدیل کرده است.

بخش ششم: صدای بازار: تحلیل نظرات کاربران و مزایای عملیاتی لوله باهنر

بازار لوله مسی، بازاری است که در آن نظر تکنسینهای نصب و کاربران نهایی، تأثیر مستقیم بر انتخاب برند دارد. در حالی که مهندسان بر استانداردها و متالورژی تمرکز دارند، کاربران عملیاتی بر ویژگیهای فیزیکی مانند وزن، انعطافپذیری و سهولت جوشکاری تأکید میکنند.

۶.۱. تحلیل ادراک وزن سبک: مزیت مهندسی در برابر تردید مصرفکننده

یکی از ویژگیهایی که توسط کاربران تهویه مطبوع در مورد لولههای مسی باهنر مطرح شده، وزن کم آن نسبت به برخی نمونههای موجود در بازار است. وزن سبک یکی از مزایای عمومی لوله مسی است که نصب و حمل و نقل را آسان میکند.

با این حال، ممکن است این تصور اشتباه در بین برخی کاربران وجود داشته باشد که وزن اندک، نشاندهنده کیفیت یا ضخامت پایین محصول است و ممکن است باعث صرفنظر از خرید شود. تحلیل صنعتی نشان میدهد که این ادراک باید فعالانه مدیریت شود. وزن پایین لوله مسی باهنر در واقع یک معیار مهم فنی است که برتری آن را نسبت به نمونههای دیگر نشان میدهد. همانطور که در بخش سوم تحلیل شد، این کاهش وزن بدون افت کیفیت مقاومت، نتیجه استفاده از تکنولوژی پیشرفته و کنترل کیفیت سختگیرانه EDDY CURRENT است که امکان تولید لولههای با دیواره نازکتر اما بدون نقص ساختاری را فراهم میکند. این ویژگی به طور مستقیم در افزایش راندمان تجهیزات تأثیرگذار است.

۶.۲. انعطافپذیری و نصب آسان (Ease of Use)

لولههای مسی کلافی باهنر به دلیل ماهیت نرم و آنیل شدهشان، انعطافپذیری بالایی دارند. این انعطاف، نصب لولهها را در محلهای پروژه بسیار آسانتر میکند و تکنسینها میتوانند با دقت و سرعت بالاتری خمکاریها را انجام دهند. این ویژگی کاهش زمان نصب، کاهش خطر چروکیدگی لوله هنگام خمکاری و نیاز کمتر به اتصالات زانویی را به دنبال دارد.

۶.۳. کیفیت سطحی و بهبود فرآیند بریزینگ

طبق الزامات فنی، سطح داخلی لولههای کلاف باید عاری از هرگونه چربی باشد. این تمیزی سطح داخلی، همراه با کیفیت بالای آلیاژ DHP مس باهنر، به طور مستقیم فرآیند اتصال (بریزینگ) را تسهیل میکند. در حضور چربی یا اکسید، جوشکاری دچار مشکل شده و احتمال نشتی افزایش مییابد. با توجه به تأکید باهنر بر پوسته برداری دقیق ۰.۴ میلیمتری، تمیزی لولهها از طریق حذف اکسید تضمین شده و نصاب میتواند اتصالی محکم و بدون نشتی ایجاد کند، که این امر رضایت کارشناسان تأسیسات را جلب مینماید.

۶.۴. ایمنی و پایداری حرارتی

یکی دیگر از مزایای مس که توسط کاربران به عنوان یک ویژگی ایمنی مهم قلمداد میشود، مقاومت ذاتی بالای آن در برابر حرارت و آتشسوزی است. فلز مس در دماهای بالا دوام میآورد و در برابر آتشسوزی مقاوم است. این مقاومت حرارتی، لولههای مسی را به یک انتخاب هوشمندانه برای سیستمهای تأسیساتی و خطوط انتقال مبرد تبدیل میکند که ایمنی ساختمان و سیستم را افزایش میدهد.

بخش هفتم: بررسی رقابتی: باهنر در مقایسه با مهر اصل، قائم و بابک

بازار داخلی لولههای مسی ایران بازاری رقابتی است که چندین تولیدکننده قوی در آن فعالیت میکنند. شرکت صنایع مس باهنر با رقبای سرشناسی مانند لوله مسی مهر اصل، مس کاوه، مس ایران (مس کرمان)، قائم و بابک رقابت میکند. تحلیل جایگاه باهنر در این بازار، نیازمند مقایسه مزیتهای فنی و استراتژی قیمتگذاری است.

۷.۱. مقایسه فنی: تکنولوژی و کنترل کیفیت

در رقابت کیفی، برتری مس باهنر عمدتاً در دو حوزه تکنولوژیک انحصاری خلاصه میشود:

- فناوری شیارزنی (Finning): این دانش فنی انحصاری برای افزایش ضریب انتقال حرارت لولهها، یک مزیت رقابتی سختافزاری برای باهنر محسوب میشود که مستقیماً بر راندمان سیستمهای HVAC تأثیر میگذارد. رقبایی که فاقد این تکنولوژی هستند، باید از طریق افزایش سایز کویل یا ضخامت لوله به راندمان مشابه دست یابند.

- تست غیرمخرب (EDDY CURRENT): سرمایهگذاری باهنر بر تضمین کیفیت ساختاری از طریق NDT، به طور مستقیم به پروژههای حساس (مانند خطوط گاز پزشکی یا سیستمهای تبرید عظیم) اطمینان میبخشد که لولههای تحویلی، فاقد عیوب داخلی و ترکهای پنهان هستند. این موضوع یک مزیت قاطع در برابر رقبایی است که ممکن است فرآیندهای QC سادهتری داشته باشند.

از سوی دیگر، رقبایی مانند لوله مسی مهر اصل نیز در بازار از شهرت بالایی برخوردارند و ویژگیهایی مانند انعطافپذیری بالا، رسانایی عالی و مقاومت در برابر خوردگی در محصولات آنها ذکر شده است. در واقع، رقابت در سطح استانداردها بسیار نزدیک است، اما باهنر با تکیه بر ابزارهای تست و بهبود راندمان، در حوزه نوآوری فنی پیشتاز است.

۷.۲. تحلیل قیمتگذاری و استراتژی بازار

رقابت قیمتی در بازار لولههای مسی شدید است، به ویژه که قیمتگذاری مواد اولیه ارتباط مستقیمی با قیمت جهانی مس دارد. در برخی موارد، مقایسههای قیمتی نشان دهنده رقابت فشرده است؛ برای مثال، در سایز ۱/۴ اینچ کلاف ۱۵ متری، لوله باهنر با ضخامت ۰.۷۵ میلیمتر، کمی پایینتر از رقیبی مانند بابک قیمتگذاری شده است (۳,۰۹۰,۰۰۰ تومان در مقابل ۳,۱۲۳,۰۰۰ تومان).

سیاست قیمتگذاری بر اساس نوآوری:

با توجه به اینکه استفاده از تکنولوژیهای پیشرفته مانند CAST & ROLL و تستهای دقیق NDT (مانند جریان گردابی) هزینههای تولید را افزایش میدهد، استراتژی باهنر این است که قیمتگذاری خود را بر اساس ارزش افزوده تکنولوژیک توجیه کند.

این شرکت تلاش میکند تا در قیمتهای پایه رقابتی باقی بماند (با استفاده بهینه از مواد اولیه به دلیل QC دقیق)، اما در عین حال، محصولات تخصصیتر خود را با تکیه بر کیفیت تضمینشده و راندمان بالاتر، به بازار عرضه کند. در عمل، خریداران پروژههای بزرگ به دلیل تضمین ایمنی و کارایی طولانیمدت، حاضر به پرداخت هزینه بالاتر برای مزیتهای فنی باهنر میشوند.

۷.۳. اهمیت شبکه توزیع و نمایندگیها

دسترسی آسان و سریع به محصولات برای خریداران عمده و خردهفروشان از اهمیت بالایی برخوردار است. باهنر، مانند رقبایی چون مهر اصل و بابک ۱۷، از طریق شبکه گستردهای از نمایندگیها و تأمینکنندگان تخصصی، محصولات خود را عرضه میکند.۱۰ قابلیت خرید لولههای کلافی در متراژهای مختلف (۱۵، ۳۰ و ۵۰ متری) ۱۰ و ضخامتهای متنوع، انعطافپذیری بالایی را در تأمین پروژهها فراهم میسازد.

بخش هشتم: راهنمای فنی نصب و اتصال لولههای مسی (Brazing)

کیفیت لولههای مسی باهنر، تنها نیمی از معادله دوام و راندمان سیستم تأسیساتی است؛ نیمه دیگر، کیفیت اتصال لولههاست. برای سیستمهای پرفشار مانند HVAC و تبرید، اتصال لولههای مسی باید با دقت و روشهای تخصصی انجام شود.

۸.۱. آمادهسازی ضروری لوله قبل از اتصال

قبل از هرگونه جوشکاری، آمادهسازی صحیح لوله مسی حیاتی است تا از نشتی یا آلودگی سیستم جلوگیری شود:

- برش دقیق: برای بریدن لولههای مسی، حتماً باید از لولهبُر مسی استفاده شود. استفاده از ابزارهای دیگر میتواند باعث ایجاد پلیسههای ناصاف و فرورفتگی در لبه برش شود. لولهبُر تضمین میکند که سطح برش کاملاً تمیز و صاف باشد و کمترین ناصافی را داشته باشد.

- تمیزکاری سطحی و داخلی: لولههای مسی، به ویژه در معرض هوا، دچار اکسیداسیون میشوند. تمیز کردن لولهها و اتصالات با استفاده از ورق سنباده یا برس مخصوص یک اقدام ضروری است. اکسیداسیون روی سطح، اگر باقی بماند، در فرآیند جوشکاری ذوب نمیشود و میتواند باعث مسدود شدن اجزای داخلی سیستم یا ایجاد نقص در جوش شود. همچنین، همانطور که در بخشهای قبلی ذکر شد، لولههای باهنر از سطح داخلی بدون چربی برخوردارند، اما هرگونه آلودگی احتمالی باید قبل از جوشکاری حذف گردد.

۸.۲. مقایسه روشهای اتصال: لحیمکاری نرم در مقابل بریزینگ

روشهای اصلی اتصال لولههای مسی شامل لحیمکاری نرم (Soft Soldering) و لحیمکاری سخت یا بریزینگ (Brazing) است.۱۹

- لحیمکاری نرم (Soft Soldering): این روش از فلز پرکننده با نقطه ذوب پایین (زیر ۴۵۰ درجه) (مانند قلع) استفاده میکند.

- معایب: اتصالات ایجاد شده با این روش، استحکام مکانیکی و مقاومت دمایی پایینی دارند. استفاده از لحیم نرم برای سیستمهای تحت فشار بالا (مانند خطوط مبرد کولر گازی) یا لولههای ضخیم و صنعتی به شدت محدود بوده و توصیه نمیشود.

- بریزینگ یا لحیمکاری سخت (Brazing): این روش از فلز پرکننده با نقطه ذوب بالاتر (معمولاً تا ۸۵۰ درجه) استفاده میکند.

- کاربرد حیاتی: بریزینگ روش ارجح و در بسیاری از موارد، الزامی برای اتصال لولههای مسی در سیستمهای HVAC، تبرید و خطوط انتقال گازهای پزشکی است.

- مزایا: این فرآیند پیوندهایی ایجاد میکند که نه تنها از نظر مکانیکی قوی هستند، بلکه کاملاً آببند بوده و قادر به تحمل فشارها و دماهای بالای مورد نیاز در طول عمر سیستم میباشند.

۸.۳. الزامات تخصصی بریزینگ لولههای مسی باهنر

برای حصول اطمینان از اتصالی محکم و بادوام که با کیفیت فنی لولههای باهنر مطابقت داشته باشد، رعایت نکات زیر ضروری است:

- استفاده از سیم جوش نقره (فیلر): برای جوشکاری اتصالات مسی در سیستمهای تبرید، توصیه اکید بر استفاده از سیم جوش نقره درصد بالا است. استفاده از فیلرهای فسفر-مس-نقره به ایجاد یک پیوند متالورژیکی قوی کمک میکند.

- جوشکاری با تورچ (مشعل): فرآیند بریزینگ نیازمند تولید شعلهای با دمای بالا است که اغلب با استفاده از گازهای کنترلشده مانند استیلن و اکسیژن صورت میگیرد. این روش امکان کنترل دقیق دما و ایجاد جوشهای مقاوم را فراهم میکند.

- انتخاب روش مناسب: انتخاب گاز و روش مناسب جوشکاری برای لولههای مسی، تأثیر مستقیمی بر بهبود کیفیت اتصالات، طول عمر سیستم و کاهش خطر نقص دارد.

۸.۴. اهمیت یکپارچگی سیستمی: تطابق لوله و اتصال

نکته اساسی این است که کیفیت فنی بالای لولههای مسی باهنر، به طور کامل به یکپارچگی فرآیند نصب گره خورده است. لولههایی که با آلیاژ DHP و تستهای دقیق تولید شدهاند تا فشار بالا را تحمل کنند، تنها زمانی میتوانند کارایی خود را نشان دهند که توسط یک اتصال قوی (بریزینگ با فیلر نقره) تکمیل شوند.

هرگونه نقص در بریزینگ یا استفاده از لحیمکاری نرم، نقطه ضعف سیستم خواهد بود و میتواند منجر به نشتی شود، بهویژه در سیستمهای مدرن که فشار کاری بالایی دارند. بنابراین، برای بهرهبرداری کامل از مزایای کیفیت ساخت مس باهنر، تکنسینها باید بر فرآیندهای تخصصی اتصال مس مسلط باشند.

بخش نهم: نتیجهگیری و چشمانداز آینده صنایع مس باهنر

شرکت صنایع مس شهید باهنر نه تنها یک تولیدکننده پیشرو در حوزه فلزات غیرآهنی است، بلکه به واسطه سرمایهگذاریهای استراتژیک در فناوری، یک نهاد حیاتی در زیرساختهای صنعتی کشور محسوب میشود. لولههای مسی تولید شده توسط این شرکت، مجموعهای از مزیتهای متالورژیکی، تکنولوژیکی و عملیاتی را در خود جای دادهاند که آنها را به یک انتخاب قابل اعتماد برای کاربردهای حساس تبدیل میکند.

۹.۱. جمعبندی دلایل برتری فنی لوله مسی باهنر

تحلیل جامع نشان میدهد که برتری لوله مسی باهنر ریشه در سه مزیت کلیدی فنی دارد که فراتر از استانداردهای پایه بازار است:

- برتری متالورژیکی و کنترل خلوص: تولید با آلیاژهای اکسیژنزدایی شده (مانند DHP با خلوص حداقل ۹۹.۹۰\% مس )، که مقاومت حرارتی بالا را برای بریزینگ تضمین میکند و از تردی هیدروژنی جلوگیری مینماید.

- نوآوری در راندمان حرارتی: دانش فنی منحصر به فرد شیارزنی (Finning) که به طور مستقیم ضریب انتقال حرارت را افزایش داده و منجر به راندمان انرژی بالاتر در سیستمهای تبرید میشود.

- تضمین کیفیت ساختاری: اجرای تست غیرمخرب EDDY CURRENT برای بازرسی عیوب داخلی، که تضمین میکند لولهها برای کاربردهای فشار قوی، بهویژه در بخش پزشکی و HVAC، کاملاً ایمن و بدون نقص هستند.۶ این فرآیند پیشرفته به باهنر اجازه داده است تا با بهینهسازی ضخامت دیواره، محصولاتی با وزن سبکتر و در عین حال مقاوم تولید کند.

۹.۲. توصیههای کلیدی به ذینفعان

توصیه به خریداران عمده و مهندسان پروژههای بزرگ:

در انتخاب لوله مسی برای پروژههای حیاتی (مانند بیمارستانها یا چیلرهای صنعتی)، باید ارزش تکنولوژیک محصول (مانند QC توسط EDDY CURRENT و قابلیت Finning) را بر مزیت صرفاً قیمتی ترجیح داد. تمرکز بر کیفیت تضمینشده باهنر، ریسکهای نشتی، خرابیهای زودرس و هزینههای نگهداری طولانیمدت سیستم را به شدت کاهش میدهد.

توصیه به تکنسینهای تأسیسات و نصابان:

کیفیت لولههای مسی باهنر باید با فرآیند نصب استاندارد تکمیل شود. برای لولههای کولر گازی و خطوط مبرد، الزامی است که از روش بریزینگ (لحیمکاری سخت) با فیلر نقره استفاده شود. همچنین، رعایت کامل مراحل آمادهسازی (برش تمیز و تمیزکاری سطح داخلی با سنباده) برای جلوگیری از آلودگی و اطمینان از اتصالات محکم ضروری است.

۹.۳. چشمانداز آینده و نقش مس باهنر

شرکت صنایع مس باهنر، به عنوان یک شرکت پویا ۲، با تبادل تجارب و همکاری با شرکتهای بینالمللی، محصولات خود را مطابق با استانداردهای روز دنیا عرضه میکند. در آینده، با افزایش توجه جهانی به مسائل زیستمحیطی و تقاضا برای سیستمهای با مصرف انرژی پایین، مزیتهایی مانند تکنولوژی شیارزنی و توانایی تولید لوله برای مبردهای فشار بالا (که در راستای کاهش اثرات گلخانهای توسعه مییابند)، نقش محوری این شرکت را در بازار داخلی و منطقهای تقویت خواهد کرد. توانایی شرکت در تولید گستردهترین محصولات مسی و آلیاژهای آن ۲، تضمینکننده این است که مس باهنر همچنان به عنوان یکی از مهمترین ستونهای تأمینکننده فلز مس برای توسعه صنعتی ایران باقی بماند.