بخش ۱: جایگاه استراتژیک و مشخصات سازمانی شرکت بابک مس ایرانیان (IBCC)

۱.۱. معرفی لوله مسی بابک و اهمیت فنی آن در زنجیره تأمین

لولههای مسی در صنایع نوین، بهویژه سیستمهای تهویه مطبوع (HVAC)، تبرید، و لولهکشی گاز، نقشی حیاتی و غیرقابل جایگزین ایفا میکنند. این اهمیت به دلیل خواص منحصر به فرد مس، از جمله هدایت حرارتی و الکتریکی فوقالعاده بالا، مقاومت در برابر خوردگی و قابلیت شکلپذیری عالی است. برای تضمین راندمان بهینه سیستمهای برودتی، خلوص بالا و یکنواختی ساختاری لولههای مسی امری ضروری است.

شرکت بابک مس ایرانیان (Babak Copper Iranian Co.)، که با نام تجاری “لوله مسی بابک” شناخته میشود، یکی از بزرگترین تولیدکنندگان لولههای مسی در کشور به شمار میآید. محصولات این شرکت به دلیل استفاده از فرآیندهای تولید پیشرفته و انطباق با استانداردهای سختگیرانه، به سرعت به یکی از برترین گزینههای فنی در بازار تأسیسات ایران تبدیل شدهاند.

۱.۲. تاریخچه، ظرفیت و پشتوانه هلدینگ میدکو

شرکت بابک مس ایرانیان، زیرمجموعه هلدینگ توسعه و صنایع معدنی خاورمیانه (میدکو) است که از پشتوانه مالی و صنعتی قابل توجهی برخوردار است. فعالیت شرکت از سال ۱۳۸۹ آغاز شد و پروژه احداث خط تولید لوله مسی به روش پیشرفته Cast & Draw در سال ۱۳۹۰ کلید خورد. عملیات راهاندازی اولیه این خط تولید در سال ۱۳۹۳ به ثمر نشست.

این شرکت با بهرهگیری از بهروزترین خط تولید لوله مسی در جهان، توان تولید اسمی ۱۲,۰۰۰ تن در سال را داراست. علاوه بر این، بابک مس ایرانیان از پیشرفتهترین تکنولوژی تولید کاتد مس به روش تانک بیولیچینگ (با ظرفیت تولید سالانه ۵۰ هزار تن) بهره میبرد.

تضمین کیفیت از مبدأ: مزیت پایدار زنجیره تأمین (Sourcing Stability)

نکتهای که لولههای مسی بابک را به صورت استراتژیک از بسیاری از رقبا متمایز میسازد، استفاده از کاتد مس درجه A در فرآیند تولید است. این موضوع اهمیت بسیاری دارد زیرا خلوص مس ماده اولیه، مستقیماً بر خواص مکانیکی و هدایت حرارتی محصول نهایی تأثیر میگذارد. از آنجا که شرکت بابک مس زیرمجموعه هلدینگ میدکو است و خود در زمینه تولید کاتد فعالیت دارد، دسترسی مستمر و تضمینشده به مواد اولیه با خلوص بسیار بالا، یک مزیت رقابتی پایدار محسوب میشود.

این مدل تولید یکپارچه، تضمین کننده کیفیت ثابت و بالا در طولانی مدت است. خریدهای عمده و پروژههای بلندمدت همواره با ریسک نوسانات کیفی مواد اولیه خارجی مواجه هستند؛ اما وجود یک زنجیره تأمین داخلی کنترلشده، شرکت را در برابر این نوسانات مصون میسازد. این ثبات در خلوص و یکنواختی لوله، به ویژه برای پروژههای زیرساختی حساس و خریدهای استراتژیک، یک امتیاز اساسی تلقی میشود.

۱.۳. گواهینامهها، استانداردها و افتخارات بینالمللی

شرکت بابک مس ایرانیان در سال ۱۴۰۱ موفق به دریافت مجوز شرکت دانشبنیان فناور از معاونت علمی و فناوری ریاست جمهوری شد که نشاندهنده تعهد شرکت به نوآوری و فناوری است. ثبت اختراع تکنولوژی تانک بیولیچینگ در ایران، اروپا، کانادا و شیلی نیز نمادی از دانشمحور بودن و پیشگامی این شرکت در بهکارگیری فناوریهای روز دنیاست.

از نظر استانداردهای کیفی، بابک مس موفق به اخذ گواهینامههای مدیریتی و فنی زیر شده است :

- مدیریت کیفیت: ISO 9001:2015

- مدیریت محیط زیست: ISO 14001:2015

- ایمنی و بهداشت حرفهای: ISO 45001:2018

- سیستم مدیریت ایمنی و بهداشت: HSE-MS (از موسسه SGS)

- گواهی انطباق کیفیت محصول اروپایی: CE از موسسه TÜV NORD آلمان

- استاندارد ملی: علامت استاندارد از سازمان استاندارد ایران

کسب گواهی CE از یک موسسه معتبر آلمانی، بیانگر این است که لولههای مسی بابک علاوه بر انطباق با الزامات داخلی، قابلیت رقابت و تأمین نیاز بازارهای سختگیرانه اروپایی را نیز دارند. همچنین، آزمایشگاه مرکزی این شرکت با رعایت الزامات استاندارد ISO 17025، گواهینامه تأیید صلاحیت آزمایشگاه را از مرکز ملی تأیید صلاحیت ایران دریافت کرده است که نشاندهنده دقت و صحت در آزمونهای کنترل کیفی است.

بخش ۲: تحلیل تکنولوژی تولید Cast & Draw: قلب مزیت رقابتی بابک

۲.۱. تشریح مکانیسم تولید Cast & Draw (UP CAST)

تکنولوژی تولید لوله مسی که در کارخانه بابک مس ایرانیان به کار گرفته شده، روش Cast & Draw (ریختهگری و کشش) است. این روش به عنوان جدیدترین و پیشرفتهترین متد تولید لوله مسی در سطح جهان شناخته میشود. شرکت بابک مس ایرانیان از چهارمین خط تولیدی با این ظرفیت در دنیا بهره میبرد.

منشأ تجهیزات اصلی این کارخانه اروپایی است؛ تکنولوژی ریختهگری از شرکت UP CAST فنلاند و تجهیزات کشش لوله از شرکت ASMAG اتریش خریداری شده است.

فرآیند تولید لوله مسی به روش Cast & Draw

- ذوب و آلیاژسازی: تولید با ذوب کاتد درجه A در کورههای ذوب ۹ تُنی آغاز میشود. پس از ذوب، آلیاژسازی مناسب، که شامل افزودن کاپرفسفر (Copper Phosphorus) است، انجام میگیرد.

- ریختهگری سربالا (UP CAST): مذاب به کورههای ریختهگری ۱۴ تُنی نگهداره منتقل شده و سپس با روش ریختهگری سر بالا، لولههای مادر (اولیه) مستقیماً ریختهگری میشوند. ابعاد این لولههای اولیه شامل قطر خارجی (OD) ۳۸/قطر داخلی (ID) ۳۳ و OD ۵۲/ID ۴۷ است.

- کشش اولیه (Drawing): لولههای مادر اولیه، وارد مرحله کشش سرد میشوند. در این مرحله، قطر و ضخامت لوله توسط دو دستگاه کشش ۱۲۰ کیلو نیوتنی ساخت ASMAG اتریش، کاهش مییابد تا به ابعاد نهایی محصول برسد.

- آنیل میانی (Annealing): از آنجایی که فرآیند کشش در حالت سرد تنشهای پسماند (Residual Stresses) ایجاد میکند، لولههای کشیده شده جهت آزادسازی این تنشها و افزایش انعطافپذیری، تحت عملیات آنیل میانی قرار میگیرند.

۲.۲. تأثیر تکنولوژی بر کیفیت متالورژیکی و هزینه نهایی

تکنولوژی Cast & Draw مزیتهای قابل توجهی نسبت به روشهای سنتی (مانند اکستروژن و سپس کشش) دارد. در این روش، لولههای مادر به صورت مستقیم از مذاب ریختهگری میشوند، که احتمال وقوع عیوب داخلی، حفرهها، یا ناخالصیهایی که در روشهای متکی بر شمش (بیلت) مرسوم است، به شدت کاهش مییابد. این موضوع به یکپارچگی و خلوص ساختاری بینظیری منجر میشود.

همچنین، ادعا شده است که این تکنولوژی با ایجاد تغییرات ساختاری، فرایند تولید لوله را کوتاهتر نموده و در نتیجه، قیمت تمام شده کالا را کاهش میدهد. این کوتاهتر شدن فرآیند تولید، ضمن حفظ و حتی ارتقای کیفیت، امکان تولید با سرعت بالاتر و هزینههای عملیاتی پایینتر را فراهم میآورد.

توجیه کیفیت فنی در مقابل قیمت (The Quality Premium Justification)

اگرچه تکنولوژی Cast & Draw باعث کاهش هزینههای عملیاتی تولید میشود ، با بررسی قیمتهای بازار مشاهده میشود که لولههای مسی بابک در مقایسه با رقبای داخلی مانند باهنر، در برخی سایزهای مشابه، قیمتی اندکی بالاتر دارند.

این امر بدین معنا نیست که ادعای کاهش هزینه تولید نادرست است، بلکه بیانگر یک استراتژی مدیریتی است: شرکت بابک مس ایرانیان، هزینه صرفهجویی شده در فرآیند تولید را لزوماً به کاهش شدید قیمت نهایی منتقل نمیکند، بلکه آن را صرف تضمین سطح بالاتری از کیفیت فنی و اجرای دقیقتر فرآیندهای کنترل کیفیت میکند. این “حق بیمه اندک” در قیمت، در واقع توجیهی برای برتری فنی (خلوص بالاتر، عیبیابی پیشرفته و انطباق با استانداردهای اروپایی) است. برای خریدارانی که نصب دقیق، عدم وجود نشتی و طول عمر سیستم تهویه مطبوع برایشان حیاتی است، این تضمین فنی ارزش افزودهای استراتژیک محسوب میشود.

۲.۳. سیستم کنترل کیفیت تخصصی (Pre-Delivery QC)

یکی از جنبههای کلیدی در کیفیت لولههای بابک، فرآیند عیبیابی دقیق قبل از بستهبندی است. لولهها قبل از خارج شدن از خط تولید کارخانه، با دستگاههای مخصوصی عیبیابی میشوند تا هر گونه مشکل یا عیب احتمالی (مانند ترکهای میکروسکوپی یا نقصهای سطحی) در آنها تشخیص داده شود و از انتقال محصولات معیوب به بازار جلوگیری به عمل آید. این فرآیند کنترل کیفی جامع، پایداری محصول در برابر تنشهای نصب و فشار عملیاتی سیستمهای برودتی را تضمین میکند.

بخش ۳: متالورژی تخصصی: آلیاژ DHP و الزامات استانداردی

۳.۱. ماهیت آلیاژ DHP و مقاومت در برابر تردی هیدروژنی

لولههای مسی بابک از آلیاژ مس فسفرزدایی شده (DHP) تولید میشوند. این آلیاژ شامل کاتد مس درجه A و میزان دقیق فسفر است. آلیاژ DHP حاوی ۱۵۰ تا ۴۰۰ ppm فسفر (معادل ۰.۰۱۵ تا ۰.۰۴۰ درصد وزنی) است.

اهمیت فسفرزدایی در متالورژی

وجود فسفر در این بازه، یک مزیت متالورژیکی حیاتی را به لوله مسی میدهد: مقاومت بالا در برابر تردی هیدروژنی (Hydrogen Embrittlement).

تردی هیدروژنی یک نقص ساختاری است که در لولههای مسی غیر DHP (که فاقد میزان کافی فسفر هستند) میتواند در طول فرآیندهای حرارتی مانند جوشکاری یا لحیمکاری با شعله (که در آن هیدروژن تولید میشود) رخ دهد. هیدروژن داغ با اکسیدهای مس موجود در ساختار لوله واکنش داده و بخار آب ایجاد میکند که باعث ایجاد تنشهای داخلی، ترکهای میکروسکوپی و در نهایت شکنندگی موضعی میشود. با استفاده از آلیاژ DHP، بابک مس تضمین میکند که این ریسک که یکی از اصلیترین دلایل نشتهای زودهنگام پس از نصب سیستمهای برودتی است، به طور کامل حذف میشود. علاوه بر این، آلیاژ DHP دارای قابلیتهای مهمی نظیر خمکاری، کشش، جوشکاری و هدایت حرارتی بالا است.

۳.۲. انطباق کامل با استانداردهای بینالمللی (ASTM, EN, JIS)

لولههای مسی بابک برای تضمین کیفیت جهانی و تأمین نیاز کامل صنایع داخلی و منطقه خاورمیانه، مطابق با سختترین استانداردهای بینالمللی تولید میشوند.

مهمترین این استانداردها که در تولیدات بابک مس رعایت میشوند، عبارتند از :

- ASTM B280-08: استاندارد آمریکایی برای لولههای مسی بدون درز استفاده شده در سیستمهای تهویه مطبوع و تبرید.

- EN 12735-1 و EN 12735-2: استانداردهای اروپایی برای سیستمهای لولهکشی تهویه هوا و برودت.

- JIS H 3300: استاندارد ژاپنی برای تولید لوله مسی بدون درز آلیاژی و غیر آلیاژی.

۳.۳. تحلیل خواص مکانیکی بر اساس حالت سختی (Temper)

شرکت بابک مس ایرانیان لولههای مسی را در سه حالت سختی فیزیکی مختلف تولید میکند: نرم (Soft/Annealed)، نیمهسخت (Half Hard) و سخت (Hard). این تنوع در حالت فیزیکی، امکان انتخاب محصول متناسب با کاربرد نهایی (مانند کلاف نرم برای خمکاری آسان و شاخه سخت برای لولهکشیهای مستقیم با مقاومت فشار بالا) را فراهم میآورد.

در جدول زیر، خواص مکانیکی کلیدی لولههای بابک مس (آلیاژ DHP) بر اساس استانداردهای متالورژیکی معتبر جهانی و حالات سختی اصلی، برای مهندسان ناظر آورده شده است.

مشخصات مکانیکی کلیدی لولههای مسی بابک (آلیاژ DHP) بر اساس حالت فیزیکی

تضمین عملکرد در شرایط فشار و کشش بالا (Flaring Integrity)

یکی از مهمترین چالشهای عملیاتی در نصب سیستمهای تهویه مطبوع، فرآیند فلر زدن (Flaring) انتهای لولههای کلافی است که نیاز به شکلپذیری بسیار بالایی دارد. لولههای نرم کلافی (مانند حالت O60 یا R220) باید ازدیاد طول نسبی (Elongation) بالایی داشته باشند که در جدول، حداقل ۴۰٪ ذکر شده است. این خاصیت شکلپذیری و کشش بالا، مستقیماً نتیجه خلوص بالای مس و کنترل دقیق فرآیند آنیلینگ (عملیات حرارتی) در کارخانه بابک است.

اگر ساختار داخلی لوله یکنواخت نباشد یا دارای تنشهای پسماند باشد، در فرآیند فلر زدن که کشش موضعی شدیدی در لبه ایجاد میشود، ترکخوردگی یا شکستگی رخ میدهد. تولید لولههای بابک با تکیه بر آلیاژ DHP و فرآیند آنیلینگ کنترل شده، اطمینان میدهد که لولهها مقاومت لازم برای فلر زدن بدون ترکخوردگی (Crack-free flaring) را دارا هستند. این تضمین کیفی، ریسک نشتی در حساسترین نقاط سیستم را به حداقل میرساند و معیار حیاتی برای پیمانکاران حرفهای است.

بخش ۴: تنوع محصول، بازههای ابعادی و راهنمای انتخاب فنی

۴.۱. معرفی اشکال تولیدی (شاخه، کلاف، پن کیک)

شرکت بابک مس ایرانیان، محصولات خود را برای پوشش نیازهای گوناگون صنعتی و تأسیساتی در اشکال مختلف عرضه میکند.

- لوله شاخهای (Straight/Branch Pipe): این لولهها از مس سخت یا نیمهسخت تولید میشوند. لولههای شاخهای انعطافپذیری پایینی دارند و خمکاری آنها دشوار است، به همین دلیل عمدتاً در سیستمهای تهویه مطبوع، حرارت مرکزی، خطوط اصلی تبرید (مکش، دهش و مایع)، صنایع الکتریکی، و لولهکشی گاز کاربرد دارند. این محصولات در طولهای استاندارد ۲.۵ تا ۶ متری عرضه میشوند.

- لوله کلافی یا پن کیک (Pancake Coil): این لولهها از مس نرم (آنیل شده) ساخته میشوند و خاصیت شکلپذیری و خمپذیری بالایی دارند. از آنجایی که این لولهها در طولهای بلند و بدون اتصال تولید میشوند، به طور گسترده در سیستمهای لولهکشی اسپلیتها، تعمیرات سیستمهای برودتی، و لولهکشیهای توکار به کار میروند. لولههای کلافی بابک در طولهای ۱۵، ۳۰ و ۵۰ متری تولید و عرضه میشوند.

۴.۲. بازه ابعادی تولیدات بابک بر حسب اینچ و میلیمتر

تنوع ابعادی لولههای بابک مس گسترده است و قطرهای متداول بازار را پوشش میدهد. این محصولات از قطر ۴.۷۶ تا ۲۸.۵۷ میلیمتر تولید میشوند. بازه ابعادی تولید لولههای شاخه و کلاف به شرح زیر است :

بازه ابعادی تولیدات لوله مسی بابک (شاخه و کلاف)

همچنین، لولههای مسی بر اساس ضخامت دیواره به سه تیپ اصلی K، L، و M تقسیم میشوند. لولههای بابک قابلیت تولید برای پوشش این سه تیپ را دارند:

- تیپ K: ضخیمترین دیواره، برای فشارهای بالا و کاربردهای زیرزمینی.

- تیپ L: ضخامت متوسط، پرکاربردترین نوع در بازار.

- تیپ M: نازکترین دیواره (که معمولاً در تبرید استفاده نمیشود و برای مصارف کم فشار مناسب است).

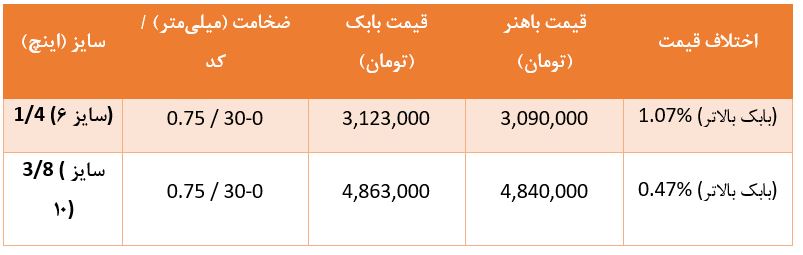

۴.۳. راهنمای انتخاب ضخامت بهینه برای تهویه مطبوع

در بازار لولههای کلافی، ضخامت دیواره با کدهای خاصی مشخص میشود (مثلاً کد ۳۰-۰). لوله مسی کلاف سایز ۱۰ (۳/۸ اینچ) با کد ۳۰-۰، دارای ضخامت ۰.۷۵ میلیمتر یا ۰.۳۰ اینچ است. لولههای بابک در ضخامتهای متعددی عرضه میشوند (مانند ۰.۶۳ میلیمتر و ۰.۷۵ میلیمتر).

انتخاب ضخامت صحیح برای کولرهای گازی امری حیاتی است. بهترین و استانداردترین ضخامت جهت استفاده در کولرهای گازی ۰.۷۵ و ۰.۸۱ میلیمتر است. استفاده از ضخامتهای نازکتر (مانند ۰.۶۳ میلیمتر) ممکن است خطر آسیب دیدن در برابر فشار بالای مبرد (به خصوص در مبردهای جدید) یا ایجاد نشتی در زمان فلر زدن و خمکاری را افزایش دهد. پیمانکاران حرفهای معمولاً حداقل ضخامت ۰.۷۵ میلیمتر (کد ۳۰-۰) را برای اطمینان از ایمنی و طول عمر سیستم توصیه میکنند.

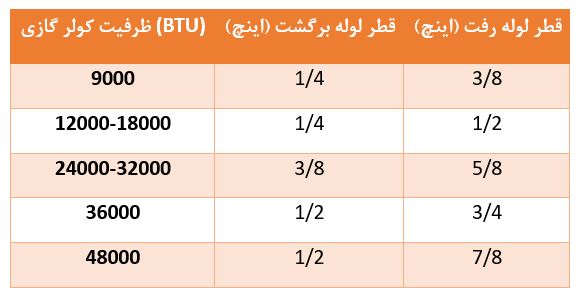

انتخاب قطر لوله نیز باید بر اساس ظرفیت برودتی کولر گازی (BTU) و برای دو خط رفت و برگشت (مایع و گاز) انجام شود.

راهنمای انتخاب قطر لوله مسی بر اساس ظرفیت برودتی (BTU)

بخش ۵: کاربردهای کلیدی و الزامات تمیزی سطح داخلی

۵.۱. کاربرد در صنایع حرارتی، برودتی و تأسیسات

تنوع در حالت سختی (نرم، نیمهسخت، سخت) و اشکال تولیدی (شاخه و کلاف) سبب شده است که لولههای مسی بابک کاربردهای گستردهای در بخشهای مختلف داشته باشند.

- سیستمهای تهویه مطبوع و تبرید: این لولهها به طور مداوم در دستگاههای برودتی، چیلرها، سردخانهها، و یونیتهای کولر گازی مورد استفاده قرار میگیرند. لولههای کلافی معمولاً در خط مایع (Liquid Line) به کار میروند، در حالی که لولههای شاخهای سخت برای خطوط مکش (Suction) و دهش (Discharge) سیستمهای بزرگتر ترجیح داده میشوند.

- لولهکشی تأسیساتی: لولههای مسی بابک برای لولهکشی گاز، لولهکشی آب (شرب و کشاورزی) و سیستمهای گرمایشی به کار میروند.

- صنایع پزشکی و اطفاء حریق: لولههای مسی بابک در تولید کپسولهای گازهای پزشکی (مانند کپسول اکسیژن) و همچنین سیستمهای اسپرینکلر آتشنشانی کاربرد دارند.

۵.۲. ضرورت تمیزی سطح داخلی برای عملکرد مبرد

یکی از ویژگیهای حیاتی برای لولههای مسی مورد استفاده در سیستمهای تبرید، تمیزی مطلق سطح داخلی آنها است. لولههای کلافی، به خصوص، باید حداقل میزان چربی یا براده را در سطح داخلی داشته باشند.

تأثیر آلودگی بر راندمان سیستم

آلودگی داخلی (مانند باقیمانده روغن، گریس، یا برادههای فلزی) میتواند مشکلات جدی در سیستمهای برودتی ایجاد کند. این آلایندهها میتوانند باعث گرفتگی شیرآلات و لولههای مویی (Capillary Tube) شوند و همچنین با مبرد و روغن کمپرسور واکنش داده و تشکیل اسید بدهند. این واکنشها به طور مستقیم منجر به کاهش راندمان انتقال حرارت، افزایش استهلاک و در نهایت کاهش طول عمر کمپرسور میشود. با توجه به حساسیت بالاتر مبردهای جدید (مانند R410A)، تمیزی سطح داخلی لوله یک الزام کیفی است.

ملاحظات خرید در پروژههای طولانیمدت (Contamination Risk Mitigation)

شرکت بابک مس ایرانیان بر کیفیت بالای مواد اولیه و فرآیند تولید تمیز تأکید میکند. با این حال، تضمین کیفیت تا مرحله نصب نهایی، وظیفه زنجیره تأمین است. در فرآیند حمل و نقل، انبارداری و نگهداری در محل پروژه، اگر انتهای لولههای کلافی باز بماند، آلودگی و رطوبت محیط میتواند به داخل لوله نفوذ کند و تمیزی ساختاری کارخانه را از بین ببرد.

از این رو، مهندسان تدارکات و پیمانکاران باید اطمینان حاصل کنند که لولههای کلافی (Pancake Coil) خریداری شده، در بستهبندیهای باکیفیت و با درپوشهای محافظ پلاستیکی در دو سر لوله عرضه میشوند. این روش، عامل تعیینکنندهای است که کیفیت بالای تولید کارخانه (خلوص DHP و تمیزی داخلی) را تا لحظه اتصال حفظ کرده و ریسک آلودگی سیستم برودتی در محل نصب را به حداقل میرساند.

بخش ۶: مقایسه بازار، کیفیت و قیمت (بابک در برابر باهنر و مهر اصل)

۶.۱. وضعیت رقابتی و برندهای اصلی در ایران

بازار لولههای مسی در ایران تحت تسلط چند تولیدکننده بزرگ قرار دارد. اصلیترین رقبای داخلی شرکت بابک مس ایرانیان عبارتند از:

- مس باهنر: یک برند سنتی و با سابقه طولانی در صنعت مس.

- مهر اصل: برندی که بر انعطافپذیری و رسانایی بالا در محصولات خود تأکید دارد.

- قائم: یکی دیگر از تولیدکنندگان داخلی.

رقابت بابک در بازار، بیشتر بر مبنای “برتری تکنولوژی تولید” و “کیفیت تضمین شده از مبدأ (کاتد گرید A)” است. در مقابل، رقبای سنتی مانند باهنر، اغلب بر سابقه، گستردگی شبکه توزیع و تنوع محصولات خود تکیه میکنند.

۶.۲. تحلیل و مقایسه قیمت لوله کلاف ۱۵ متری

قیمت لوله مسی بابک، همانند سایر محصولات فلزی، به شدت تحت تأثیر قیمت جهانی مس و نوسانات نرخ ارز است. با این حال، تحلیل مقایسهای قیمتهای خردهفروشی برای محصولات با مشخصات فنی کاملاً مشابه (سایز، ضخامت، متراژ)، نشان میدهد که قیمتگذاری لولههای بابک و باهنر بسیار نزدیک به هم است.

مقایسه زیر بر اساس لولههای کلاف ۱۵ متری با ضخامت ۰.۷۵ میلیمتر (کد ۳۰-۰) انجام شده است :

مقایسه موردی قیمت لوله کلاف ۱۵ متری بابک و باهنر (ضخامت ۰.۷۵ میلیمتر)

همانطور که مشاهده میشود، لولههای مسی بابک در این مقایسه دارای قیمت جزئی بالاتری نسبت به محصولات مشابه باهنر هستند، اما این اختلاف بسیار ناچیز است (کمتر از ۱.۱ درصد).

استراتژی قیمتگذاری در بازار داخلی (Premium Positioning)

این یافتهها با استراتژی جایگاهیابی بابک همخوانی دارد. با وجود ادعای شرکت مبنی بر کاهش هزینه تولید به دلیل تکنولوژی Cast & Draw ، حفظ یک قیمت اندک بالاتر از رقیب سنتی بازار (باهنر)، نشاندهنده استراتژی قیمتگذاری در رده “برتر” (Premium) است. شرکت با تکیه بر مزایای فنی اثبات شده (مانند گواهینامه CE، فرآیند تولید یکپارچه و عیبیابی دقیق)، این سیگنال را به خریداران میدهد که محصول آنها دارای ارزش افزوده کیفی بیشتری است. این استراتژی به ویژه برای خریداران عمده در پروژههایی که تحمل شکست سیستم در آنها بسیار پایین است، جذابیت دارد.

۶.۳. نقاط قوت و ضعف رقبا در مقایسه با بابک

نقاط قوت رقبا:

- مس باهنر: تنوع بسیار بالا در ضخامتهای لوله شاخهای. برای مثال، محصولات باهنر در سایز ۱/۲ اینچ تا ضخامت ۱.۲۴ میلیمتر نیز تولید میشوند.

- مهر اصل: تمرکز بر انعطافپذیری بالا و خم شدگی بدون پارگی.

مزایای رقابتی بابک مس ایرانیان:

- برتری تکنولوژیک: استفاده از تکنولوژی ریختهگری مستقیم (Cast & Draw) که کیفیت متالورژیکی و یکنواختی محصول را به شدت بالا میبرد.

- خلوص تضمین شده: کنترل کامل بر زنجیره تأمین از کاتد درجه A تا محصول نهایی.

- تضمین بینالمللی: تنها تولیدکننده با گواهینامه CE از TÜV NORD آلمان، که نشاندهنده انطباق با سختترین معیارهای اروپایی است.

- مقاومت در برابر تردی: استفاده از آلیاژ DHP که مقاومت لوله در برابر جوشکاری نامناسب و شکستگی در دمای بالا را تضمین میکند.

در مجموع، در حالی که رقبایی مانند باهنر دارای سابقه طولانیتر و گستره محصولی عمیقتری در برخی ضخامتها هستند، مزیت بابک در پایداری کیفی محصول از مبدأ و تکنولوژی تولید مدرن است که ریسک نقص فنی در عملیات نصب را کاهش میدهد.

بخش ۷: نظرات کاربران و بازخورد عملیاتی نصابان (Field Performance Review)

۷.۱. چالشهای عملیاتی خمپذیری و انعطاف

لولههای کلافی بابک مس از مس نرم (آنیل شده) ساخته میشوند و انتظار میرود از قابلیت خمپذیری و شکلدهی مناسبی برخوردار باشند. با این حال، در میان کاربران و نصابان لولههای مسی، بحث خمپذیری و انعطاف، همواره مورد مناقشه بوده و یک موضوع کاملاً سلیقهای تلقی میشود.

این اختلاف نظر، اغلب ناشی از دو عامل است:

- مهارت نصاب: استفاده صحیح از ابزارهای خمکاری (مانند فنر خم کن، ابزار لوله خم کن دستی یا هیدرولیک).

- دقت در اندازهگیری: لولههای نرم کلافی، پس از خمکاری، به سختی به حالت اولیه بر میگردند، لذا اندازهگیری دقیق قبل از خمکاری ضروری است.

با توجه به متالورژی DHP و فرآیند آنیلینگ کنترل شده در کارخانه بابک ، کیفیت ذاتی لوله برای انعطافپذیری لازم تأمین شده است. عدم وجود گزارشهای عمومی و مستند مبنی بر شکستگی یا تردی غیرعادی در خمکاری، در کنار تأکید شرکت بر عیبیابی قبل از ارسال ، نشاندهنده پایداری در عملکرد نصب به دلیل کنترل فرآیند (Process Consistency) است. فرض بر این است که لولههایی که از فرآیند Cast & Draw عبور کرده و به درستی آنیل شدهاند، باید عملکرد خمکاری و فلر مطلوبی داشته باشند. این امر به طور غیرمستقیم، کیفیت بابک را از دید عملیاتی تأیید میکند.

۷.۲. مسائل فنی فلر زدن و جوشکاری در محل

فلر زدن و جوشکاری (لحیمکاری) دو فرآیند نهایی حیاتی در نصب لولههای مسی هستند که کیفیت ساختاری لوله در این مراحل به آزمون کشیده میشود.

- کاهش ریسک تردی: استفاده از آلیاژ DHP توسط بابک، همانطور که قبلاً ذکر شد، ریسک تردی هیدروژنی در هنگام جوشکاری با شعله را که یک نگرانی متالورژیکی است، کاملاً برطرف میکند. این ویژگی به پیمانکاران این اطمینان را میدهد که اتصال جوشکاری شده، از نظر ساختاری ایمن و مقاوم خواهد بود.

- توصیههای جوشکاری: برای جوشکاری لولههای مسی در سیستمهای تهویه و برودت، به دلیل تحمل فشار بالا، استفاده از سیم جوش نقره با درصد نقره بالا توصیه میشود (حداقل ۵٪ و برای جوش شیرآلات برنجی و اتصالات، سیم جوش با درصد نقره بالاتر از ۲۵ الی ۳۰ درصد).

۷.۳. راهنمای خرید عمده و نمایندگیهای رسمی

با توجه به کیفیت بالا و شهرت برند بابک مس ایرانیان، متأسفانه احتمال عرضه محصولات غیراصل یا تقلبی در بازار وجود دارد. برای اطمینان از خرید لولههای اصلی و دارای استانداردهای اعلام شده، توصیه میشود خرید از منابع معتبر و نمایندگیهای رسمی انجام گیرد.

- نمایندگیها و مراکز معتبر: فروشگاهها و مراکز تخصصی آهنآلات و تجهیزات تأسیساتی، مانند مرکزآهن، آهن آنلاین، و مس شاهانه (به عنوان نمایندگی لوله مسی بابک در تهران) ، به عنوان منابع مطمئن برای خرید عمده و خرده لولههای مسی بابک شناخته میشوند.

بخش ۸: جمعبندی تخصصی و توصیههای استراتژیک

۸.۱. خلاصه مزیتهای کلیدی لوله مسی بابک (نقاط قوت فنی)

تحلیل جامع فنی و مقایسهای لولههای مسی بابک مس ایرانیان، نکات برجسته زیر را به عنوان مزیتهای اصلی این محصول در بازار تأسیسات ایران تأیید میکند:

- برتری تکنولوژیک انحصاری: بهرهگیری از فرآیند تولید Cast & Draw (UP CAST) که یکی از پیشرفتهترین روشهای تولید لوله مسی در سطح جهان است و منجر به یکنواختی متالورژیکی و کاهش نقصهای ساختاری میشود.

- خلوص و متالورژی پیشرفته: استفاده از کاتد درجه A و آلیاژ DHP (مس فسفرزدایی شده) که مقاومت بالایی در برابر خوردگی و پدیده خطرناک تردی هیدروژنی در هنگام جوشکاری فراهم میکند.

- تضمین کیفی در سطح جهانی: انطباق با سه استاندارد اصلی جهانی (ASTM, EN, JIS) و دریافت گواهینامه CE از موسسه TÜV NORD آلمان، که قابلیت استفاده از این لولهها در سختگیرانهترین پروژههای بینالمللی را تأیید میکند.

۸.۲. توصیههای نهایی به مهندسان تدارکات و پیمانکاران

بر اساس تحلیل فنی و ملاحظات بازاری، توصیههای استراتژیک زیر برای انتخاب و تهیه لولههای مسی بابک ارائه میشود:

آیندهنگری در انتخاب مواد (Future-Proofing)

سیستمهای برودتی مدرن، به ویژه سیستمهایی که از مبردهای جدید با پتانسیل گرمایش زمین پایینتر استفاده میکنند، اغلب در فشارهای کاری بالاتری نسبت به سیستمهای قدیمی عمل میکنند. لولههای مسی بابک که بر اساس متالورژی DHP و با کنترلهای سختگیرانه استانداردهایی چون EN 12735 تولید میشوند، ذاتاً دارای استحکام ساختاری و یکنواختی بالاتری هستند. انتخاب این لولهها به دلیل کیفیت ساختاری برتر، یک سرمایهگذاری برای ضمانت آینده سیستمهای تأسیساتی است، چرا که پایداری بیشتری در برابر فشارهای عملیاتی بالا ارائه میدهد.

لزوم انطباق با سختترین استانداردها (Maximizing Compliance)

برای پروژههای بزرگ زیرساختی، صادراتی یا پروژههایی که تأمین مالی بینالمللی دارند، انطباق محصول با مجموعهای از استانداردهای منطقهای (ASTM, EN, JIS) یک ضرورت است. شرکت بابک مس ایرانیان با ارائه مستندات انطباق با هر سه استاندارد اصلی ، قابلیت انطباق گستردهای را فراهم میکند که از نظر مدیریت ریسک و پذیرش پروژه توسط مشاوران خارجی، ارزش بالایی دارد.

توصیههای اجرایی و خرید:

- استاندارد ضخامت کلافی: در انتخاب لولههای کلافی برای سیستمهای تهویه مطبوع، ضخامت ۰.۷۵ میلیمتر (کد ۳۰-۰) را به عنوان حداقل استاندارد ایمنی در نظر بگیرید و از ضخامتهای نازکتر (مانند ۰.۶۳ میلیمتر) که ریسک نشتی را افزایش میدهند، اجتناب کنید.

- بررسی بستهبندی محافظ: هنگام تحویل، حتماً از سلامت بستهبندی و وجود درپوشهای انتهایی لولههای کلافی اطمینان حاصل کنید. این درپوشها تضمین میکنند که تمیزی سطح داخلی (حداقل چربی و براده) که برای سلامت کمپرسور حیاتی است، حفظ شده است.

- خرید از منابع رسمی: برای اطمینان از اصالت محصول و گارانتی کارخانهای، خرید باید صرفاً از نمایندگیهای رسمی و مراکز معتبر تأیید شده توسط شرکت انجام پذیرد.

در نهایت، لوله مسی بابک مس ایرانیان، با اتکا به تکنولوژی روز دنیا و کنترل دقیق فرآیند از مرحله تولید کاتد تا محصول نهایی، جایگاهی ممتاز در میان محصولات داخلی دارد و به عنوان یک انتخاب استراتژیک و با کیفیت برای پروژههای حساس و بزرگ تأسیساتی توصیه میشود.