شمش آلومینیوم به عنوان یک شکل اولیه و جامد از فلز آلومینیوم تعریف میشود که معمولاً به شکل مستطیل و با هدف ذوب آسان و پردازش بیشتر به محصولات متنوع تولید میگردد. این شمشها در واقع محصولی نیمهنهایی هستند که شکل استاندارد شدهای را برای تجارت و فرآیندهای تولید صنعتی فراهم میکنند. آلومینیوم در حالت خام استخراج شده یا بازیافت شده، به طور مستقیم برای بسیاری از کاربردها قابل استفاده نیست. شمشها با ارائه یک فرم پایدار، قابل اندازهگیری و قابل حمل، تجارت و فرآیندهای صنعتی را تسهیل میبخشند.

آلومینیوم پس از آهن، دومین فلز پرکاربرد در سطح جهان از نظر کیفیت و ارزش به شمار میرود. این جایگاه برجسته نشاندهنده اهمیت اقتصادی آلومینیوم و به تبع آن، شمشهای آلومینیومی است. درک فرآیند تولید این فلز، از این رو، برای ذینفعان مختلف از جمله تولیدکنندگان، مصرفکنندگان و فعالان حوزه بازیافت از اهمیت بالایی برخوردار است.

کاربردهای متنوع شمشهای آلومینیومی در صنایع مختلف از جمله خودروسازی، هوافضا، ساختوساز و بستهبندی، گستره وسیعی از تأثیرگذاری این محصول را بر اقتصاد جهانی نشان میدهد. در صنعت خودروسازی، به دلیل وزن سبک و استحکام بالای آلومینیوم، از آن در ساخت قطعات مختلف خودرو استفاده میشود. در صنعت هوافضا، نسبت بالای استحکام به وزن آلومینیوم، آن را به مادهای حیاتی در ساخت هواپیما و فضاپیما تبدیل کرده است. در صنعت ساختوساز، دوام و مقاومت در برابر خوردگی آلومینیوم، آن را برای استفاده در مصالح ساختمانی مانند در و پنجره و پوششهای ساختمانی مناسب ساخته است. همچنین، خاصیت بازیافتپذیری و نقش حفاظتی آلومینیوم، آن را به گزینهای ایدهآل در صنعت بستهبندی مواد غذایی و نوشیدنی تبدیل کرده است.

تولید شمش آلومینیوم به طور کلی از دو مسیر اصلی انجام میشود: تولید اولیه از سنگ معدن خام (بوکسیت) و تولید ثانویه از طریق بازیافت ضایعات آلومینیومی. هر یک از این روشها شامل مراحل و فرآیندهای خاص خود هستند که در ادامه به تفصیل به آنها پرداخته خواهد شد.

تولید اولیه شمش آلومینیوم: از زمین تا فلز

تأمین ماده اولیه: استخراج و آمادهسازی سنگ معدن بوکسیت

سنگ معدن بوکسیت به عنوان ماده اولیه اصلی برای تولید آلومینیوم شناخته میشود که عمدتاً از اکسیدها و هیدروکسیدهای آلومینیوم به همراه ناخالصیهای دیگر تشکیل شده است. ترکیب بوکسیت تعیینکننده فرآیند پالایش بعدی برای به دست آوردن آلومینای خالص است. استخراج بوکسیت اغلب به روش استخراج سطحی انجام میشود و به دلیل وجود این سنگ در مناطق خوش آب و هوا (جنگلها) مانند آمریکای جنوبی و جنوب هند، میتواند تأثیرات زیستمحیطی قابل توجهی به همراه داشته باشد. این تأثیرات به ویژه در مناطق گرمسیری مشهود است.

پس از استخراج، بوکسیت برای آمادهسازی جهت مرحله پالایش، فرآیندهای اولیهای را طی میکند که شامل خرد کردن، شستشو و خشک کردن میشود. این مراحل پیشتیمار، کارایی فرآیند استخراج شیمیایی بعدی را افزایش میدهد. کشورهای عمده تولیدکننده بوکسیت شامل استرالیا، چین، برزیل، هند و گینه هستند و ذخایر تخمینی جهانی این سنگ معدن قابل توجه است. توزیع جغرافیایی ذخایر بوکسیت برای درک پویایی زنجیره تأمین و تأثیرات ژئوپلیتیکی احتمالی حائز اهمیت است.

فرآیند بایر: استخراج آلومینا از بوکسیت

هدف از فرآیند بایر، جداسازی اکسید آلومینیوم خالص (آلومینا) از ناخالصیهای موجود در بوکسیت است. آلومینا محصول واسطهای حیاتی برای تولید آلومینیوم فلزی از طریق الکترولیز است. فرآیند بایر شامل مراحل زیر است:

- هضم (Digestion): بوکسیت پودر شده در محلول داغ و تحت فشار سود سوزآور (NaOH) حل میشود. این انحلال انتخابی باعث جدا شدن ترکیبات آلومینیوم از ناخالصیهای نامحلول میگردد. واکنش شیمیایی در این مرحله به طور خاص آلومینیوم را هدف قرار میدهد.

- شفافسازی (Clarification): رسوب نامحلول که به عنوان “گل قرمز” شناخته میشود، از محلول آلومینات سدیم از طریق تهنشینی و فیلتراسیون جدا میگردد. گل قرمز یک محصول جانبی قابل توجه با چالشهای مدیریت زیستمحیطی است.

- رسوبدهی (Precipitation): محلول آلومینات سدیم خنک شده و با کریستالهای هیدروکسید آلومینیوم تلقیح میشود تا هیدروکسید آلومینیوم خالص رسوب کند. این مرحله تبلور، خلوص ترکیب آلومینیوم را تضمین میکند.

- تکلیس (Calcination): هیدروکسید آلومینیوم در دماهای بالا حرارت داده میشود تا آب از آن جدا شده و آلومینای خالص (Al₂O₃) به دست آید که یک پودر سفید است. این مرحله نهایی، مادهای را تولید میکند که مستقیماً در مرحله الکترولیز مورد استفاده قرار میگیرد.

پالایشگاههای آلومینا در مقیاس بزرگ فعالیت میکنند و دماها و فشارهای بالا در این فرآیند دخیل هستند. فرآیند بایر نیازمند زیرساختهای صنعتی قابل توجه و مصرف انرژی بالایی است.

فرآیند هال-هروولت: احیای الکترولیتی آلومینا به آلومینیوم

فرآیند هال-هروولت روش اصلی برای تولید آلومینیوم فلزی از آلومینا است. این فرآیند الکتروشیمیایی بر نقطه ذوب بالای آلومینا غلبه میکند. در این فرآیند، آلومینا در کریولیت مذاب (Na₃AlF₆) حل میشود تا نقطه ذوب آن کاهش یابد، که معمولاً حدود ۹۶۰ درجه سانتیگراد است. کریولیت به عنوان یک شار عمل میکند و فرآیند الکترولیز را از نظر اقتصادی مقرون به صرفه میسازد.

سپس یک جریان الکتریکی قوی از طریق مخلوط مذاب با استفاده از آندها و کاتدهای کربنی در سلولهای الکترولیتی بزرگ (دیگها) عبور داده میشود. این انرژی الکتریکی باعث احیای یونهای آلومینیوم به آلومینیوم فلزی میگردد. در کاتد، یونهای آلومینیوم (Al³⁺) الکترون به دست آورده و به آلومینیوم مذاب تبدیل میشوند. در آند، یونهای اکسیژن (O²⁻) الکترون از دست داده و با آند کربنی واکنش میدهند و دیاکسید کربن (CO₂) تولید میکنند. مصرف آندهای کربنی یک هزینه عملیاتی مداوم و منبع انتشار CO₂ است. آلومینیوم مذاب که در پایین سلول جمع میشود، به طور دورهای تخلیه میگردد. این فرآیند مداوم امکان تولید کارآمد آلومینیوم را فراهم میکند.

این فرآیند مصرف انرژی بسیار بالایی دارد و هزینههای برق را به یک عامل مهم در تولید آلومینیوم تبدیل میکند. شدت مصرف انرژی، جستجو برای روشهای تولید کارآمدتر و منابع انرژی تجدیدپذیر را تشدید میکند.

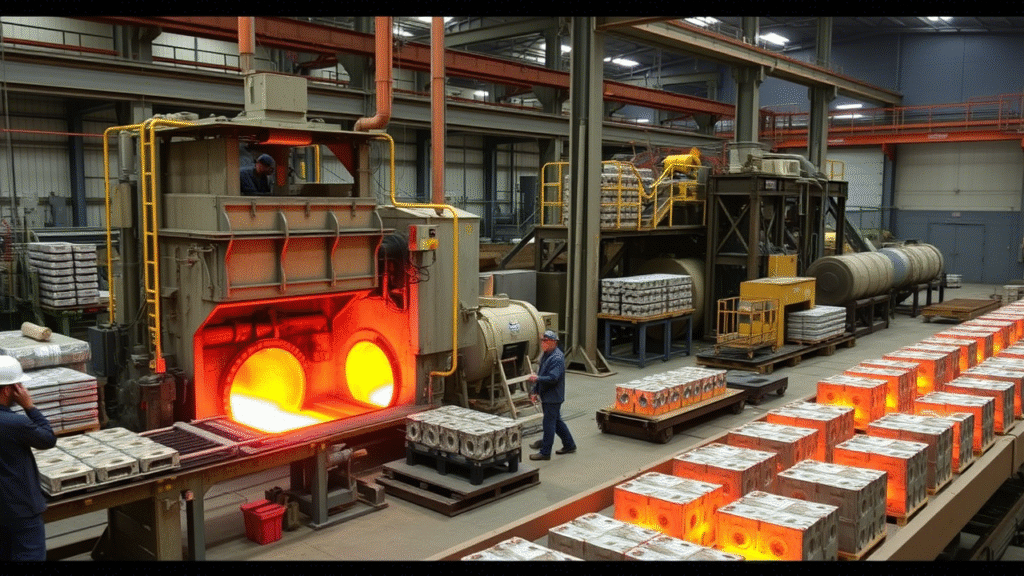

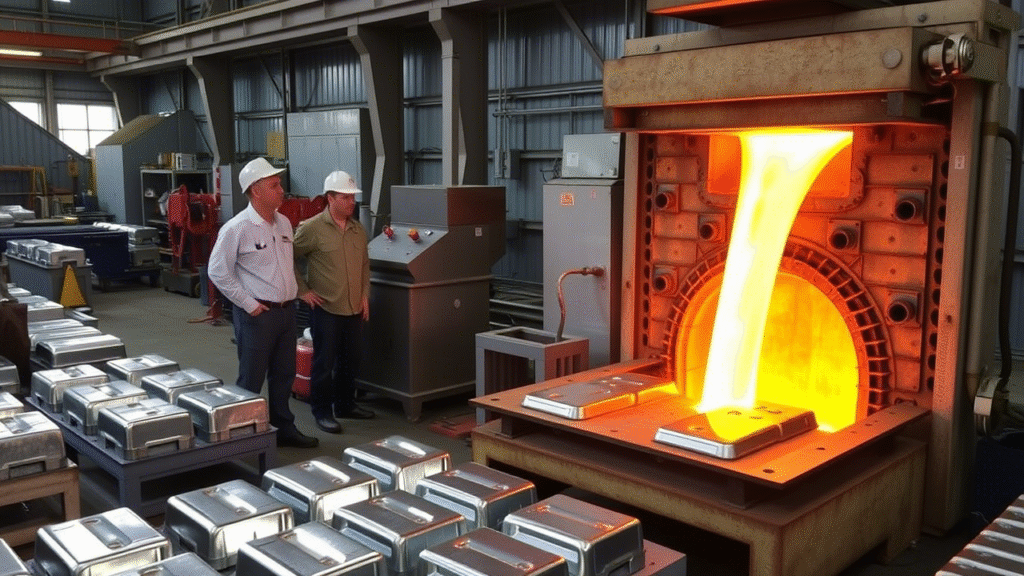

ریختهگری آلومینیوم اولیه مذاب به شکل شمش

آلومینیوم مذاب تخلیه شده از سلولهای الکترولیتی به تأسیسات ریختهگری منتقل میشود. این مرحله نهایی در تولید شمش آلومینیوم اولیه است. در این مرحله، آلومینیوم مذاب در قالبهایی با اشکال و اندازههای خاص ریخته میشود تا شمشها تولید گردند. طراحی قالب، شکل و ابعاد نهایی شمش را تعیین میکند که متناسب با کاربردهای مختلف در صنایع پاییندستی است.

فرآیند خنکسازی و انجماد در داخل قالبها صورت میگیرد. خنکسازی کنترل شده برای جلوگیری از ایجاد نقص و اطمینان از یکپارچگی ساختاری شمشها مهم است. قبل از ریختهگری، بررسیهای کیفی بر روی آلومینیوم مذاب انجام میشود تا از خلوص و ترکیب آلیاژی مورد نظر (در صورت لزوم برای شمشهای اولیه) اطمینان حاصل شود. این کنترل کیفیت حتی قبل از شکلگیری شمش آغاز میشود.

تولید ثانویه شمش آلومینیوم: بازیافت برای آیندهای پایدار

اهمیت بازیافت آلومینیوم

بازیافت آلومینیوم در مقایسه با تولید اولیه، به طور قابل توجهی انرژی کمتری (حدود ۵ تا ۱۰ درصد) نیاز دارد و به همین دلیل به آن لقب “بانک انرژی” دادهاند. این صرفهجویی عظیم در انرژی، محرک اصلی بازیافت آلومینیوم است. بازیافت آلومینیوم مزایای زیستمحیطی متعددی از جمله کاهش انتشار گازهای گلخانهای، کاهش زباله در محلهای دفن زباله و حفظ منابع طبیعی به همراه دارد. بازیافت نقش مهمی در پایداری صنعت آلومینیوم ایفا میکند.

آلومینیوم را میتوان بارها و بارها بدون هیچ گونه افت کیفیت بازیافت کرد. این ویژگی، آلومینیوم را به یک ماده بسیار ارزشمند برای اقتصاد چرخشی تبدیل میکند.

جمعآوری، مرتبسازی و آمادهسازی ضایعات آلومینیوم

منابع متنوعی برای ضایعات آلومینیوم وجود دارد، از جمله قوطیهای نوشیدنی مستعمل، ضایعات صنعتی، مصالح ساختمانی و قطعات خودرو. فرآیند جمعآوری از منابع مختلف از جمله مراکز جمعآوری ضایعات، تأسیسات صنعتی و برنامههای بازیافت مصرفکنندگان انجام میشود. سیستمهای جمعآوری کارآمد برای به حداکثر رساندن نرخ بازیافت آلومینیوم حیاتی هستند.

ضایعات جمعآوری شده، فرآیند مرتبسازی را طی میکنند تا آلومینیوم از سایر مواد (مانند آهن، پلاستیک و کاغذ) جدا شده و آلیاژهای مختلف آلومینیوم دستهبندی شوند. مرتبسازی مناسب برای تولید شمشهای آلومینیومی بازیافتی با کیفیت بالا و خواص مورد نظر ضروری است. مراحل آمادهسازی شامل خرد کردن، آسیاب کردن و تمیز کردن ضایعات برای حذف آلودگیها و افزایش سطح برای ذوب است. این مراحل فرآیند ذوب را بهینه کرده و کارایی انرژی را بهبود میبخشند.

ذوب و پالایش آلومینیوم ثانویه

ضایعات آلومینیوم آماده شده در انواع مختلف کورهها از جمله کورههای گردان، کورههای برقی، کورههای شعلهای و کورههای القایی ذوب میشوند. انتخاب نوع کوره به حجم و نوع ضایعات مورد پردازش بستگی دارد. در فرآیند ذوب، ضایعات تا دمایی بالاتر از نقطه ذوب آن (حدود ۶۶۰ درجه سانتیگراد) حرارت داده میشوند. این امر ضایعات جامد را به آلومینیوم مذاب تبدیل میکند.

فرآیند پالایش برای حذف ناخالصیهایی مانند منیزیم، سیلیکون و مس از آلومینیوم مذاب انجام میشود. پالایش، کیفیت و ترکیب مورد نظر آلومینیوم بازیافتی را تضمین میکند. تکنیکهایی مانند برداشتن سرباره (dross) و گاززدایی با گاز کلر برای حذف هیدروژن محلول استفاده میشوند. این تکنیکهای خاص کیفیت را بهبود بخشیده و از ایجاد نقص در محصول نهایی جلوگیری میکنند.

ریختهگری آلومینیوم ثانویه مذاب به شکل شمش

آلومینیوم ثانویه مذاب و پالایش شده سپس به شکل شمش ریخته میشود، مشابه فرآیند تولید آلومینیوم اولیه.۳ آلومینیوم مذاب در قالبهایی با اشکال و اندازههای مختلف ریخته میشود. ابعاد شمش توسط کاربرد مورد نظر تعیین میشود. انجماد و خنکسازی شمشها انجام میگیرد. خنکسازی مناسب، یکپارچگی ساختاری شمشهای بازیافتی را تضمین میکند. بررسیهای کیفی برای اطمینان از مطابقت آلومینیوم بازیافتی با مشخصات مورد نیاز برای کاربردهای مختلف انجام میشود. تضمین کیفیت برای آلومینیوم بازیافتی به همان اندازه مهم است.

تجهیزات و فناوریهای کلیدی در تولید شمش آلومینیوم

کورههای ذوب آلومینیوم (اولیه و ثانویه)

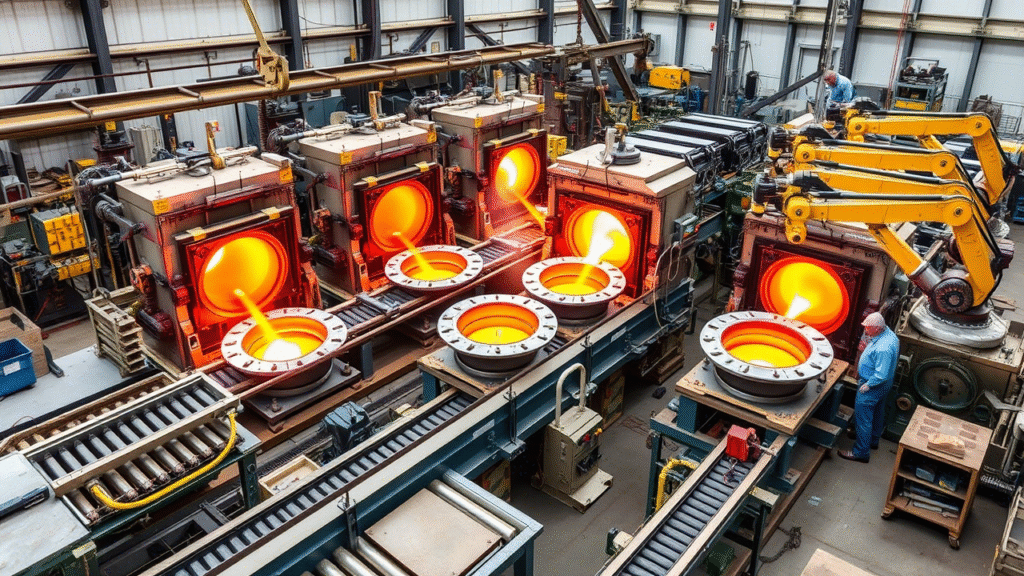

انواع مختلفی از کورهها در تولید شمش آلومینیوم مورد استفاده قرار میگیرند:

- کورههای گردان: بهترین روش برای ذوب مقادیر زیاد ضایعات، دارای شکل استوانهای با پوشش نسوز. این کورهها برای تولید ثانویه در حجم بالا مناسب هستند.

- کورههای برقی: مناسب برای مقادیر کمتر آلومینیوم، با استفاده از برق کار میکنند. این کورهها برای آلیاژهای خاص یا تولید در مقیاس کوچکتر مفید هستند.

- کورههای شعلهای: با استفاده از مشعلهای گازی برای ذوب فلزات، نصب و نگهداری آنها ممکن است دشوار باشد. این روش سنتیتر با محدودیتهایی همراه است.

- کورههای القایی: با استفاده از القای الکترومغناطیسی برای ذوب آلومینیوم، کارآمد و سازگار با محیط زیست. این کورهها به دلیل راندمان انرژی و کاهش آلایندگی، محبوبیت فزایندهای دارند.

- کورههای DC: مورد استفاده در تولید اولیه. این کورهها به طور خاص در فرآیند الکترولیز تولید اولیه استفاده میشوند.

- کورههای هموژنایزینگ: مورد استفاده برای عملیات حرارتی به منظور بهبود یکنواختی. این کورهها برای دستیابی به خواص مادهای خاص مهم هستند.

در برخی کورهها از بوته برای نگهداری آلومینیوم مذاب استفاده میشود. بوته به عنوان یک ظرف نگهدارنده در طول فرآیند ذوب عمل میکند.

ماشینهای ریختهگری و سیستمهای انتقال مواد

ماشینهای ریختهگری برای ریختن کارآمد آلومینیوم مذاب در قالبها استفاده میشوند. اتوماسیون در ریختهگری سرعت و یکنواختی تولید را بهبود میبخشد. خطوط ریختهگری مداوم برای تولید در حجم بالا مورد استفاده قرار میگیرند. این خطوط امکان جریان مداوم فلز مذاب به داخل شمشها را فراهم میکنند. سیستمهای انتقال مواد مانند جرثقیلها و نوار نقالهها برای جابجایی مواد اولیه، فلز مذاب و شمشهای نهایی در داخل تأسیسات تولیدی استفاده میشوند. انتقال کارآمد مواد برای بهرهوری کلی بسیار مهم است.

فناوریهای کنترل آلودگی و حفاظت از محیط زیست

سیستمهای جمعآوری گرد و غبار (بگ فیلترها) برای کنترل انتشار هوا مورد استفاده قرار میگیرند. این سیستمها برای به حداقل رساندن تأثیرات زیستمحیطی تولید ضروری هستند. سیستمهایی برای تصفیه و بازیافت آب خنککننده مورد استفاده در فرآیند وجود دارد. این امر مصرف آب و تخلیه فاضلاب را کاهش میدهد. فناوریهایی برای کاهش مصرف انرژی و انتشار گازهای گلخانهای در حال توسعه و استفاده هستند. این امر ناشی از نگرانیهای اقتصادی و زیستمحیطی است.

انواع شمش آلومینیوم و کاربردهای متنوع آنها

طبقهبندی بر اساس آلیاژ و خلوص

شمشهای آلومینیومی در گریدهای و آلیاژهای مختلف تولید میشوند، از آلومینیوم خالص گرفته تا ترکیبات آلیاژی خاص با خواص سفارشی. کاربردهای مختلف نیازمند آلومینیوم با ویژگیهای خاص هستند که از طریق آلیاژسازی به دست میآید. شمشهای اولیه (دست اول) با سطوح خلوص بالا از بوکسیت استخراج میشوند. این شمشها برای کاربردهایی که نیاز به بالاترین خلوص دارند استفاده میشوند. شمشهای ثانویه (بازیافتی) از ضایعات آلومینیومی تولید میشوند و اغلب برای برآورده کردن الزامات خاص آلیاژ میشوند. این شمشها یک گزینه پایدارتر برای بسیاری از کاربردها هستند.

نمونههایی از آلیاژهای رایج آلومینیوم مورد استفاده در تولید شمش و عناصر آلیاژی معمولی آنها عبارتند از منیزیم، منگنز، سیلیکون، مس و روی. عناصر آلیاژی به طور قابل توجهی خواص مکانیکی و فیزیکی آلومینیوم را تغییر میدهند.

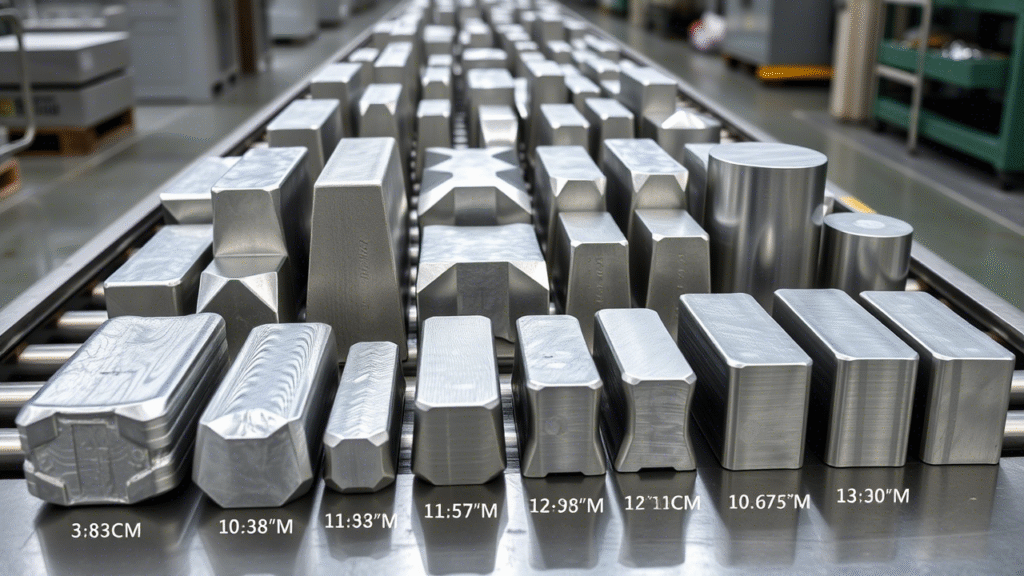

اندازهها و اشکال استاندارد (به عنوان مثال، ۵۰ پوندی، ۱۰۰۰ پوندی، بیلت، اسلب)

شمشهای آلومینیومی در اندازهها و اشکال استاندارد مختلفی در بازار موجود هستند:

- شمشهای ۵۰ پوندی: اغلب از آلیاژهای آلومینیوم ساخته شده و در صنایع خودروسازی و ریختهگری استفاده میشوند. اندازه کوچکتر برای فرآیندهای ریختهگری خاص مناسب است.

- شمشهای ۱۰۰۰ پوندی: معمولاً از آلومینیوم خالص ساخته شده و برای آلیاژسازی و پردازش بیشتر استفاده میشوند. اندازه بزرگتر برای پردازش و آلیاژسازی عمده مناسب است.

- بیلتها: اشکال استوانهای که در فرآیندهای اکستروژن استفاده میشوند. این شکل به طور خاص برای اکستروژن طراحی شده است.

- اسلبها (شمشهای T شکل): بلوکهای مستطیلی که در نورد برای تولید ورق و صفحه استفاده میشوند، شمشهای T شکل نیز برای هدایت الکتریکی استفاده میشوند. این شکل به طور خاص برای نورد و کاربردهای الکتریکی طراحی شده است.

اندازهها و خلوص سفارشی نیز بر اساس نیاز مشتری قابل تولید است.

کاربردها در صنایع مختلف (خودروسازی، هوافضا، ساختوساز، بستهبندی و غیره)

شمشهای آلومینیومی به عنوان ماده اولیه اساسی برای طیف وسیعی از صنایع عمل میکنند:

- خودروسازی: به دلیل وزن سبک و استحکام بالا در ساخت قطعات مختلف خودرو استفاده میشود. این امر به بهرهوری سوخت و عملکرد کمک میکند.

- هوافضا: به دلیل نسبت بالای استحکام به وزن در ساخت هواپیما بسیار مهم است. برای ایمنی و کارایی در سفرهای هوایی ضروری است.

- ساختوساز: به دلیل دوام و مقاومت در برابر خوردگی در مصالح ساختمانی مانند در، پنجره و روکش استفاده میشود. طول عمر بالا و نیاز به نگهداری کم را ارائه میدهد.

- بستهبندی: به دلیل بازیافتپذیری و خواص محافظتی در تولید قوطیهای نوشیدنی و بستهبندی مواد غذایی استفاده میشود. به حفظ مواد غذایی و پایداری کمک میکند.

- الکترونیک: به دلیل رسانایی الکتریکی و وزن سبک در قطعات مختلف الکترونیکی استفاده میشود. برای عملکرد و قابلیت حمل دستگاههای الکترونیکی حیاتی است.

- سایر صنایع: کاربرد در حمل و نقل (کشتیها، قطارها)، کالاهای مصرفی (لوازم خانگی) و خطوط انتقال برق.۴ خواص آلومینیوم آن را برای طیف وسیعی از کاربردها مناسب میسازد.

تضمین کیفیت: استانداردها و کنترل در تولید شمش آلومینیوم

نقش کنترل کیفیت در تولید

کنترل کیفیت در تضمین قابلیت اطمینان، عملکرد و ایمنی شمشهای آلومینیومی از اهمیت حیاتی برخوردار است. کنترل کیفیت شامل نظارت و آزمایش در طول فرآیند تولید، از مواد اولیه تا محصول نهایی است. کیفیت شمش به طور مستقیم بر کیفیت محصولات پاییندستی تأثیر میگذارد. رویکرد جامع به تضمین کیفیت ضروری است.

پارامترهای کلیدی کیفیت و روشهای آزمایش

پارامترهای کلیدی کیفیت که معمولاً آزمایش میشوند عبارتند از:

- ترکیب شیمیایی: اطمینان از درصد صحیح آلومینیوم و عناصر آلیاژی. ترکیب شیمیایی دقیق، خواص ماده را تعیین میکند.

- خواص فیزیکی: شامل چگالی، رسانایی الکتریکی و رسانایی حرارتی. این خواص برای کاربردهای خاص مانند سیمکشی الکتریکی بسیار مهم هستند.

- خواص مکانیکی: مانند استحکام کششی، سختی و مقاومت در برابر خستگی. برای کاربردهای ساختاری که ظرفیت تحمل بار مهم است، ضروری هستند.

- کیفیت سطح: بررسی ترکها، حبابها یا سایر نقصهای سطحی. بر یکپارچگی شمش و مناسب بودن آن برای پردازش بیشتر تأثیر میگذارد.

- ابعاد و وزن: اطمینان از مطابقت شمش با تلورانسهای اندازه و وزن مشخص شده. برای استانداردسازی و جابجایی مهم است.

روشهای آزمایش رایج عبارتند از:

- آنالیز شیمیایی: با استفاده از تکنیکهایی مانند طیفسنجی برای تعیین ترکیب عنصری. اطلاعات دقیق در مورد ساختار ماده ارائه میدهد.

- آزمایش مکانیکی: انجام آزمایشهای کشش، سختی و سایر ارزیابیهای خواص مکانیکی. استحکام و دوام ماده را تأیید میکند.

- آزمایش غیر مخرب (NDT): استفاده از روشهایی مانند آزمایش اولتراسونیک برای تشخیص عیوب داخلی بدون آسیب رساندن به شمش. امکان بازرسی یکپارچگی داخلی را فراهم میکند.

- بازرسی بصری: بررسی سطح شمش برای هرگونه نقص قابل مشاهده. یک مرحله اساسی اما مهم در کنترل کیفیت است

مروری بر استانداردهای مربوطه (به عنوان مثال، ASTM، ISO)

استانداردهای صنعت در تضمین یکنواختی و کیفیت در تولید شمش آلومینیوم از اهمیت بالایی برخوردار هستند. استانداردها یک چارچوب مشترک برای تولیدکنندگان و مصرفکنندگان فراهم میکنند. استانداردهای ASTM (انجمن آمریکایی آزمایش و مواد) مربوط به آلیاژهای آلومینیوم و تولید شمش، مانند ASTM B233، به طور گسترده در آمریکای شمالی و در سطح جهانی استفاده میشوند. استانداردهای ISO (سازمان بینالمللی استانداردسازی) مربوط به آلومینیوم و آلیاژهای آن، مانند ISO 209 و کار کمیته فنی ISO/TC226، در سطح جهانی شناخته شده و چارچوبی برای تجارت بینالمللی فراهم میکنند. سایر استانداردهای مربوطه مانند سیستم AA (انجمن آلومینیوم) برای نامگذاری آلیاژهای آلومینیوم نیز وجود دارد. این سیستم یک روش سیستماتیک برای طبقهبندی و شناسایی آلیاژهای مختلف آلومینیوم ارائه میدهد.

ردپای زیستمحیطی و پایداری در تولید آلومینیوم

تأثیرات زیستمحیطی تولید اولیه آلومینیوم

فرآیند هال-هروولت در تولید اولیه آلومینیوم، مصرف انرژی قابل توجهی دارد که عمدتاً از برق تأمین میشود و اغلب از سوختهای فسیلی تولید میگردد. این امر به انتشار گازهای گلخانهای و تغییرات آب و هوایی کمک میکند. استخراج سنگ معدن بوکسیت نیز تأثیرات زیستمحیطی از جمله تخریب زیستگاه، جنگلزدایی و آلودگی آب به همراه دارد. مرحله اولیه تولید اولیه پیامدهای اکولوژیکی قابل توجهی دارد. تولید و مدیریت “گل قرمز” به عنوان یک محصول جانبی فرآیند بایر، که در صورت عدم مدیریت صحیح میتواند خطرات زیستمحیطی ایجاد کند، نیز از مسائل مهم است. مدیریت محصولات جانبی یک چالش زیستمحیطی کلیدی در تولید اولیه است. انتشار هوا از فرآیند الکترولیز، از جمله دیاکسید کربن ناشی از مصرف آند و احتمالاً پرفلوئوروکربنها (PFCs)، یکی دیگر از نگرانیهای زیستمحیطی مرتبط با تولید اولیه است. آلودگی هوا یکی دیگر از جنبههای ردپای زیستمحیطی است.

مزایای زیستمحیطی بازیافت آلومینیوم

بازیافت آلومینیوم در مقایسه با تولید اولیه، صرفهجویی قابل توجهی در انرژی (تا ۹۵٪) ارائه میدهد. بازیافت یک روش بسیار کارآمد در مصرف انرژی برای تولید آلومینیوم است. همچنین، بازیافت منجر به کاهش انتشار گازهای گلخانهای مرتبط با آلومینیوم بازیافتی میشود. این امر به کاهش تغییرات آب و هوایی کمک میکند. حفظ منابع طبیعی نیز از مزایای بازیافت است، زیرا نیاز به استخراج بوکسیت را کاهش میدهد. این امر به حفظ اکوسیستمها و تنوع زیستی کمک میکند. کاهش تولید زباله و بار محلهای دفن زباله نیز از دیگر مزایای بازیافت است. این امر به مدیریت مؤثرتر زبالههای جامد کمک میکند.

ابتکارات پایداری فعلی و مسیرهای آینده

صنعت آلومینیوم برای کاهش تأثیرات زیستمحیطی خود تلاشهای مختلفی را انجام میدهد:

- توسعه فناوریهای تولید اولیه با مصرف انرژی کارآمدتر. هدف کاهش شدت مصرف انرژی فرآیند هال-هروولت است.

- افزایش استفاده از منابع انرژی تجدیدپذیر در تولید آلومینیوم. هدف جدا کردن تولید آلومینیوم از سوختهای فسیلی است.

- بهبود مدیریت و استفاده از باقیمانده بوکسیت (گل قرمز). هدف به حداقل رساندن خطرات زیستمحیطی مرتبط با این محصول جانبی است.

- ترویج نرخهای بالاتر بازیافت آلومینیوم از طریق بهبود زیرساختهای جمعآوری و مرتبسازی. هدف به حداکثر رساندن مزایای تولید آلومینیوم ثانویه است.

- توسعه آلیاژهای جدید آلومینیوم که برای تولید به انرژی کمتری نیاز دارند یا تأثیرات زیستمحیطی کمتری دارند. نوآوریهای علم مواد به پایداری کمک میکنند.

سازمانهایی مانند مؤسسه بینالمللی آلومینیوم (IAI) برای تعیین اهداف افزایش نرخ بازیافت، ابتکاراتی را انجام دادهاند. این امر نشاندهنده تعهدات گسترده صنعت به پایداری است.

چالشها و فرصتها در بازار شمش آلومینیوم

پویاییهای بازار جهانی و محلی

تقاضای جهانی برای شمشهای آلومینیومی به دلیل رشد در صنایع مختلف مصرفکننده در حال افزایش است.۳۱ تقاضای قوی نشاندهنده بازار پررونق شمشهای آلومینیومی است. قیمتهای جهانی آلومینیوم تحت تأثیر عواملی مانند عرضه و تقاضا، هزینههای انرژی و رویدادهای ژئوپلیتیکی قرار دارند. بازار آلومینیوم تابع تأثیرات مختلف اقتصادی و سیاسی است. پویاییهای خاص بازار شمش آلومینیوم ایران، از جمله ظرفیت تولید، تقاضای داخلی و روندهای صادرات، نیازمند توجه ویژه است. بازار ایران ویژگیها و چالشهای منحصر به فرد خود را دارد.

ملاحظات زنجیره تأمین و در دسترس بودن مواد اولیه

تولید اولیه آلومینیوم به در دسترس بودن و هزینه بوکسیت و آلومینا متکی است. دسترسی به مواد اولیه برای تولیدکنندگان اولیه بسیار مهم است. ایران در تأمین پایدار آلومینا به دلیل محدودیت تولید داخلی و وابستگی به واردات، که اغلب تحت تأثیر تحریمها قرار دارد، با چالشهایی روبرو است. این یک چالش قابل توجه برای صنعت آلومینیوم ایران است. در دسترس بودن و هزینه انرژی، به ویژه برای تولید اولیه آلومینیوم که مصرف انرژی بالایی دارد، بسیار مهم است. امنیت انرژی برای صنعت آلومینیوم حیاتی است. تأمین ضایعات آلومینیوم برای تولید ثانویه و اهمیت سیستمهای جمعآوری و مرتبسازی کارآمد نیز حائز اهمیت است. کارایی زنجیره تأمین بازیافت بر در دسترس بودن آلومینیوم ثانویه تأثیر میگذارد.

پیشرفتهای فناورانه و نوآوریها

تحقیقات و توسعه مداوم در فناوریهای تولید اولیه با مصرف انرژی کارآمدتر در حال انجام است. هدف کاهش تأثیرات زیستمحیطی و هزینه تولید اولیه است. پیشرفت در فناوریهای بازیافت برای بهبود کارایی و کیفیت آلومینیوم بازیافتی نیز در حال انجام است. هدف افزایش پایداری و رقابتپذیری آلومینیوم ثانویه است. نقش اتوماسیون و فناوریهای دیجیتال در بهینهسازی فرآیندهای تولید و کنترل کیفیت در حال افزایش است. هدف بهبود کارایی، کاهش هزینهها و اطمینان از کیفیت ثابت است. توسعه آلیاژهای جدید آلومینیوم با خواص بهبود یافته برای کاربردهای خاص (به عنوان مثال، خودروسازی، هوافضا) نیز ادامه دارد. نوآوری مداوم در علم مواد، کاربردهای آلومینیوم را گسترش میدهد.

نتیجهگیری: اهمیت پایدار و آینده شمشهای آلومینیومی

شمشهای آلومینیومی همچنان به عنوان یک ماده اولیه حیاتی برای صنایع متعدد از اهمیت بالایی برخوردارند. فرآیندهای کلیدی در تولید شمش آلومینیوم شامل تولید اولیه از سنگ معدن بوکسیت از طریق فرآیندهای استخراج، پالایش بایر و هال-هروولت و همچنین تولید ثانویه از طریق بازیافت ضایعات آلومینیومی با مراحل جمعآوری، مرتبسازی، ذوب و پالایش است. بازیافت آلومینیوم مزایای زیستمحیطی قابل توجهی را ارائه میدهد و تلاشها برای پایداری بیشتر در این صنعت ادامه دارد. بازار شمش آلومینیوم با چالشهایی به ویژه در زمینه تأمین مواد اولیه و هزینههای انرژی روبرو است. پیشرفتهای فناورانه و نوآوری نقش مهمی در شکلدهی آینده تولید شمش آلومینیوم ایفا میکنند. در نهایت، شمشهای آلومینیومی در دنیای مدرن و آگاه به منابع، اهمیت پایدار خود را حفظ خواهند کرد.