فلز مس به دلیل ویژگیهای منحصربهفردی چون رسانایی حرارتی و الکتریکی بالا، مقاومت در برابر خوردگی و شکلپذیری عالی، در قلب بسیاری از زیرساختهای صنعتی مدرن قرار دارد. یکی از پرکاربردترین اشکال این فلز در صنایع حیاتی نظیر تهویه مطبوع، تبرید و گازرسانی پزشکی، لوله مسی کلاف (Coiled Copper Tube) است. این لولهها، که به شکل حلقههای فشرده تولید میشوند، به واسطه انعطافپذیری ذاتیشان، مزایای اقتصادی و عملکردی قابل توجهی نسبت به نمونههای شاخهای سفت ارائه میدهند.

این گزارش فنی به عنوان یک مرجع جامع، به بررسی ماهیت، فرآیند تولید، استانداردها، مشخصات مکانیکی و کاربردهای تخصصی لوله مسی کلاف میپردازد و عوامل مؤثر بر کیفیت و قیمت آن در بازارهای جهانی و داخلی را تحلیل میکند.

بخش ۱: تعاریف بنیادین و شناخت لوله مسی کلاف (CCT)

لوله مسی کلاف، که در بازار صنعتی اغلب با عنوان لوله مسی “پنکیک کویل” (Pancake Coil) نیز شناخته میشود، نوعی از لوله مسی بدون درز است که ویژگی اصلی آن حالت نرم و شکلپذیر آن است. این ویژگی لوله کلاف را به یک عنصر غیرقابل جایگزین در سیستمهایی تبدیل میکند که نیاز به نصب سریع و حداقل اتصالات دارند.

ماهیت فیزیکی و متالورژیکی

لوله مسی کلاف از مس با خلوص بالا (حداقل ۹۹.۹ درصد) ساخته میشود و فرآیند تولید آن شامل یک مرحله حیاتی به نام آنیلینگ (Annealing) یا بازپخت است. آنیلینگ یک عملیات حرارتی کنترلشده است که ساختار کریستالی مس را تغییر داده و آن را از حالت سخت (Hard Drawn) به حالت نرم (Soft or Annealed) تبدیل میکند. حالت نرم لوله مسی در اصطلاحات استاندارد با تمپر O60 یا O68 مشخص میشود. این عملیات باعث میشود تا لوله مسی کلاف، خمپذیری مناسبی داشته باشد و تکنسین بتواند آن را بدون نیاز به ابزارهای خمکاری سنگین و حرارت دادن، به شکل دلخواه خم کند و در مسیرهای لولهکشی مورد استفاده قرار دهد.

ویژگیهای بارز این محصول، انعطافپذیری فوقالعاده آن است که امکان لولهکشی در مسیرهای طولانی را بدون برش و اتصالهای متعدد فراهم میسازد. این لولهها در صنایع تهویه و برودت، بهویژه در نصب کولرهای گازی، کاربرد بسیار زیادی دارند. اشکال و متراژهای عرضه این محصول بهصورت حلقههای بزرگ و فشرده است. متراژهای استاندارد رایج در بازارهای جهانی و داخلی شامل ۱۵ متر، ۳۰ متر و ۵۰ متر میباشد.

مزایای اصلی کلاف نسبت به لوله شاخهای سخت

انتخاب لوله کلاف در مقابل لوله شاخهای سخت (Straight Tube) نه تنها یک تصمیم ابعادی، بلکه یک تصمیم مهندسی و اقتصادی است که مزایای متعددی را در بر دارد:

- کاهش چشمگیر اتصالات و نقاط ضعف: مهمترین مزیت فنی لوله کلاف، امکان اجرای لولهکشی در طولهای بلند و پیوسته (تا ۵۰ متر) بدون نیاز به جوشکاری یا لحیمکاری اتصالات متعدد است. در سیستمهای تحت فشار، مانند سیکل تبرید، هر نقطه اتصال یک خطر بالقوه برای نشتی مبرد محسوب میشود. کاهش تعداد اتصالات، به طور مستقیم ایمنی و طول عمر سیستم را تضمین کرده و هزینههای تعمیر و نگهداری آتی را به حداقل میرساند.

- تسهیل نصب و کاهش هزینه نهایی (TCO): ماهیت انعطافپذیر لولههای کلافی نصب آنها را، بهویژه در مسیرهای طولانی یا دارای خمهای متعدد، بسیار سادهتر میکند. این امر نیاز به ابزارهای تخصصی کمتر و نیروی کار کمتری دارد و زمان اجرا را کاهش میدهد. در نتیجه، اگرچه ممکن است قیمت اولیه لولههای کلافی به دلیل فرآیند تولید پیچیدهتر، اندکی بالاتر از لولههای شاخهای باشد، اما صرفهجویی حاصل از کاهش اتصالات و زمان نصب، اغلب هزینه کل مالکیت (Total Cost of Ownership) پروژه را پایینتر میآورد.

- مزیت لجستیکی: شکل حلقوی لوله کلاف، جابجایی، حمل و نقل و مدیریت آن را در سایتهای ساختمانی و فضاهای محدود بسیار آسانتر از لولههای شاخهای بلند میکند.

با این حال، باید به یک نکته فنی حیاتی توجه داشت: عملیات آنیلینگ (نرم کردن) لوله مسی، اگرچه انعطافپذیری را افزایش میدهد، اما استحکام کششی و تسلیم لوله را نسبت به حالت سخت کشیده شده (Drawn) کاهش میدهد. این رابطه متالورژیکی به این معناست که لولههای کلاف به طور ذاتی دارای رتبه تحمل فشار کاری (Working Pressure) کمتری هستند. بنابراین، کاربرد این لولهها بیشتر در سیستمهای تبرید فشار پایینتر رایج است، و اگر برای سیالات فشار قویتر استفاده شوند، محاسبات مهندسی باید بر اساس تنش مجاز پایینتر حالت “آنیل شده” انجام پذیرد تا از شکست تنشی در طول عمر سیستم جلوگیری شود.

بخش ۲: متالورژی و فرآیند تولید تخصصی لوله مسی کلاف

تولید لوله مسی کلاف استاندارد (CCT) صرفاً به شکلدهی یک ماده خام محدود نمیشود؛ بلکه به دلیل کاربرد حساس آن در سیستمهای تبرید، نیازمند کنترل دقیق آلیاژ و عملیات حرارتی پس از تولید است تا از سازگاری کامل با سیالات مبرد اطمینان حاصل شود.

آلیاژ محوری: مس C12200 (مس فسفرزدایی شده DHP)

لوله مسی بدون درز که برای کاربردهای تبرید (ACR) تولید میشود، باید از آلیاژ مس خاصی پیروی کند. استانداردها نظیر ASTM B280 مشخص میکنند که این لولهها باید از آلیاژ مس C12200 ساخته شوند. C12200 یک مس خالص تجاری است که حداقل محتوای مس آن ۹۹.۹ درصد است و برخی برندهای داخلی خلوص آن را تا ۹۹.۹۵ الی ۹۹.۹۹ درصد نیز گزارش میکنند.

اهمیت فنی آلیاژ C12200 در فرآیند فسفرزدایی آن است. این آلیاژ از نوع مس فسفرزدایی شده با باقیمانده فسفر بالا (DHP – Deoxidized High Residual Phosphorus) است. هدف از اضافه کردن فسفر به مس، حذف اکسیژن موجود در ساختار فلز است. این فرآیند از نظر مهندسی بسیار حیاتی است، چرا که در کاربردهای ACR، لولهها به طور گسترده با استفاده از شعله در دمای بالا لحیمکاری یا جوشکاری میشوند. اگر اکسیژن در مس وجود داشته باشد، در دمای بالا و در حضور هیدروژن، پدیده شکنندگی هیدروژنی (Hydrogen Embrittlement) رخ میدهد و منجر به ترکخوردگی یا ضعف شدید در محل اتصال میشود. بنابراین، استفاده از C12200 که این مشکل متالورژیکی را حل میکند، بهترین و مطمئنترین انتخاب برای لولهکشیهایی است که در معرض حرارت لحیمکاری قرار میگیرند.

نقش عملیات حرارتی (آنیلینگ) در حالت فیزیکی لوله کلاف

همانطور که ذکر شد، تمپر (Temper) یا حالت فیزیکی لولههای کلاف، نرم (Annealed) است که با نماد O (O60 یا O68) نشان داده میشود. فرآیند آنیلینگ (بازپخت) پس از مرحله کشش سرد نهایی انجام میشود. این فرآیند با گرم کردن لوله تا دمایی بالاتر از دمای تبلور مجدد و سپس خنکسازی کنترلشده، تنشهای داخلی مس را از بین برده و دانههای بلوری را بزرگ میکند و قابلیت خمکاری لوله را بدون نیاز به گرما افزایش میدهد.

نکتهای که لوله مسی کلاف را از سایر لولههای آنیل شده متمایز میکند، فرآیند “آنیل روشن” (Bright Annealing) است. مطابق با الزامات استاندارد تخصصی ASTM B280، لولههای کلاف باید پس از کلاف شدن، تحت عملیات آنیل روشن قرار گیرند. این عملیات در یک محیط کنترل شده و فاقد اکسیژن انجام میگیرد تا سطح داخلی لوله کاملاً تمیز و عاری از هرگونه اکسیداسیون (که در صنعت به “کاهگل” معروف است) باقی بماند. این چرخه سختگیرانه تولید (کشش سرد، آنیل روشن، آبگیری و درپوشگذاری) یک هدف نهایی دارد: تضمین حداکثر تمیزی و خلوص داخلی که برای جلوگیری از واکنش با مبردهای حساس و حفظ عمر کمپرسور ضروری است.

بخش ۳: استانداردهای تخصصی لوله مسی کلاف

استانداردها نقش تعیینکنندهای در تضمین کیفیت و عملکرد لوله مسی کلاف ایفا میکنند. به دلیل حساسیت کاربردهای این لولهها، به ویژه در انتقال مبردها و گازهای پزشکی، رعایت استانداردها از اهمیت بالایی برخوردار است.

استاندارد ASTM B280: لوله مسی مخصوص تهویه مطبوع و تبرید (ACR)

استاندارد ASTM B280 توسط انجمن تست و مواد آمریکا (ASTM) تدوین شده و بهطور خاص برای لوله مسی بدون درز مورد استفاده در لولهکشی، تهویه مطبوع و تبرید (ACR) طراحی شده است. این استاندارد فراتر از مشخصات ابعادی عمل کرده و بر حیاتیترین مشخصه لوله کلاف در صنعت تبرید، یعنی تمیزی داخلی، تمرکز دارد.

- الزامات تمیزی داخلی: لولههای ACR تولید شده تحت این استاندارد، باید تمیز، آبگیری شده (Dehydrated) و دو سر آنها به صورت پلمپ یا با درپوشهای پلاستیکی بسته شوند (Capping) تا از ورود رطوبت، گرد و غبار یا هرگونه آلودگی خارجی به داخل لوله پیش از نصب جلوگیری شود.

- حداکثر آلودگی مجاز: ویژگی متمایز کننده لوله B280، تعریف حد آلودگی باقیمانده ذرات به صورت کمی است. این استاندارد مقرر میدارد که حداکثر حد باقی مانده ذرات و آلایندههای داخلی (مانند روغن، رطوبت یا اکسیدها) برای طولهای کلاف یا مستقیم، نباید از ۰.۰۰۳۵ گرم بر فوت مربع تجاوز کند. این میزان فوقالعاده کم، تأکیدی بر حساسیت سیستمهای مبرد است.

سطح بالای خلوص و رعایت محدودیت $۰.۰۰۳۵$ گرم بر فوت مربع، لوله ACR را به یک محصول فوقتمیز تبدیل میکند که فراتر از “لوله استاندارد” است. آلایندههای داخلی در سیستم تبرید میتوانند با روغن کمپرسور واکنش داده و با گذشت زمان کوتاهی، باعث خرابی کمپرسورهای گرانقیمت شوند. بنابراین، خریداران و تولیدکنندگان باید به این معیار کیفیت B2B به عنوان یک فاکتور غیرقابل اغماض بنگرند.

طبقهبندی ضخامت: استاندارد ASTM B88 (K، L و M)

اگرچه لوله مسی کلاف معمولاً تحت استاندارد ACR (B280) برای کاربردهای تبرید عرضه میشود، اما دستهبندی ضخامت دیواره لولههای مسی بدون درز، به طور سنتی بر اساس استاندارد ASTM B88 (مشخصات استاندارد لوله آب مس بدون درز) تعریف میشود. این استاندارد لولههای مسی را بر اساس سه ضخامت اصلی طبقهبندی میکند:

نوع K دارای ضخیمترین دیواره است و برای بالاترین فشارها یا کاربردهای زیرزمینی که در معرض سایش هستند، مناسب است. نوع M نازکترین بوده و برای کاربردهای کمفشار مورد استفاده قرار میگیرد. نوع L دارای ضخامت متوسط است و رایجترین گزینه برای لولهکشی ACR و آب عمومی محسوب میشود.

استاندارد سیستمهای گاز پزشکی و استاندارد ملی ایران

استفاده از لوله مسی در سیستمهای گاز رسانی بیمارستانی (برای انتقال اکسیژن، نیتروژن یا هوای فشرده طبی) نیازمند سطحی از تمیزی و خلوص است که حتی از استاندارد B280 نیز فراتر میرود. استاندارد ASTM B819 الزامات مربوط به لوله مسی بدون درز برای سیستمهای گاز پزشکی را تعریف میکند.

مطابق B819، لولهها باید فوقالعاده تمیز باشند و فقط در حالت سخت کشیده شده (H58) یا حالت آنیل شده بسیار خاص، در انواع K یا L عرضه شوند. از آنجایی که خطاهای لولهکشی در محیطهای پزشکی میتواند عواقب مرگباری داشته باشد، استاندارد B819 الزامات سختگیرانهای برای نشانهگذاری وضع کرده است: لولههای گاز پزشکی باید با یک نوار پیوسته رنگی (سبز برای نوع K و آبی برای نوع L) و همچنین عباراتی نظیر “OXY” (اکسیژن) در فواصل کوتاه مشخص شوند تا از هرگونه اختلاط یا نصب اشتباه در شبکههای حساس بیمارستانی جلوگیری شود.

در ایران، سازمان ملی استاندارد، استانداردهای ملی معادل برای محصولات مسی تدوین کرده است. به عنوان مثال، استاندارد ISIRI 16496، لوله مسی بدون درز مورد استفاده در خدمات تهویه مطبوع و تبرید را پوشش میدهد که در عمل معادل الزامات استاندارد ASTM B280 است.

بخش ۴: ابعاد، سایزبندی و مشخصات مکانیکی لوله کلاف

شناخت دقیق مشخصات ابعادی و مکانیکی لوله مسی کلاف برای انتخاب صحیح محصول در پروژههای صنعتی و ساختمانی حیاتی است. لولههای کلاف به طور ویژه برای پاسخگویی به نیازهای صنعت تهویه مطبوع، که در آن فضاهای نصب اغلب محدود و نیاز به خمکاری زیاد است، طراحی شدهاند.

مروری بر سایزهای متداول لوله مسی کلاف (اینچ و میلیمتر)

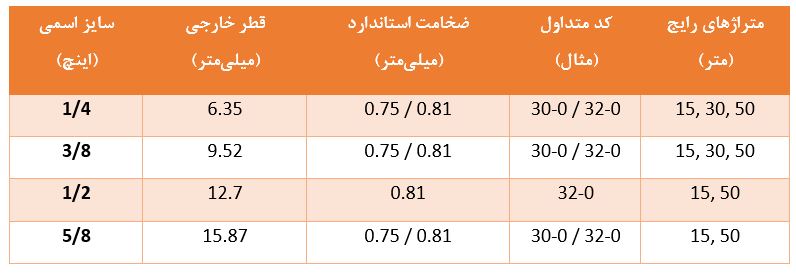

لوله مسی کلاف عمدتاً در قطرهای کوچک تا متوسط عرضه میشود. قطرهای خارجی (OD) این لولهها معمولاً در بازه ۱/۸ اینچ تا حدود ۱ اینچ قرار دارد. پرکاربردترین سایزها در سیستمهای اسپلیت کولر گازی، که عمده بازار لولههای کلاف را تشکیل میدهند، عبارتند از:

- ۱/۴ اینچ (تقریباً ۶.۳۵ میلیمتر)

- ۳/۸ اینچ (تقریباً ۹.۵۲ میلیمتر)

- ۱/۲ اینچ (تقریباً ۱۲.۷ میلیمتر)

- ۵/۸ اینچ (تقریباً ۱۵.۸۷ میلیمتر)

- ۳/۴ اینچ (تقریباً ۱۹.۰۵ میلیمتر)

در بازار داخلی ایران، متراژهای ۱۵ متر و ۵۰ متر برای این سایزها رایج است.

ضخامت دیواره: عامل تعیینکننده مقاومت و قیمت

ضخامت دیواره لوله مسی، عامل تعیینکنندهای در میزان تحمل فشار، مقاومت مکانیکی و در نهایت قیمت نهایی محصول است. هرچه ضخامت بیشتر باشد، لوله مقاومتر است و چون مس بیشتری در تولید آن به کار رفته، قیمت بالاتری دارد.

در بازار ایران و در میان برندهای مطرحی مانند باهنر، مهر اصل، بابک و قائم، ضخامتهای رایج لوله کلاف (برای مثال در سایز ۱/۴ اینچ تا ۵/۸ اینچ) اغلب با کدهای داخلی و معادلهای میلیمتری مشخص میشوند:

- ضخامت ۰.۷۵ میلیمتر (کد ۳۰-۰): این ضخامت معادل تقریباً ۰.۰۳۰ اینچ است و به دلیل وزن بهینه و قیمت مناسب، بسیار متداول است.

- ضخامت ۰.۸۱ میلیمتر (کد ۳۲-۰): این ضخامت معادل تقریباً ۰.۰۳۲ اینچ بوده، مقاومت و دوام بالاتری نسبت به ۰.۷۵ میلیمتر دارد و برای پروژههایی با نیازهای فشار کاری بالاتر یا تضمین ایمنی طولانیمدت، ترجیح داده میشود.

ثبات ابعادی و متراژ در برندهای عمده داخلی نشان میدهد که تولید داخلی کاملاً حول نیازهای استاندارد شده نصب کولر گازی (ACR) متمرکز شده است. این امر انتخاب ضخامت را به دو گزینه اصلی ۰.۷۵ و ۰.۸۱ میلیمتر محدود کرده است تا ضمن کنترل هزینههای تولید و مصرف ماده اولیه، حداقل فشار کاری لازم برای مبردهای رایج در سیستمهای تهویه مطبوع را تأمین کند.

خواص مکانیکی لوله مسی نرم (آنیل شده)

لوله مسی کلاف به دلیل آنیل شدن، دارای خواص مکانیکی مشخصی است که آن را برای خمکاری مناسب میسازد:

- شکلپذیری و ازدیاد طول نسبی بالا: فرآیند بازپخت باعث میشود سختی (Hardness) لوله به شدت کاهش یابد. این ویژگی امکان خمکاریهای مکرر و گسترده را بدون خطر پارگی، ترکخوردگی یا ایجاد ریزترکها (Micro-cracks) فراهم میکند.

- استحکام کششی (Tensile Strength): اگرچه لولههای کلاف در مقایسه با نمونههای سخت کشیده شده، استحکام کششی پایینتری دارند، اما هنوز استحکام کافی برای تحمل فشارهای کاری استاندارد سیستمهای ACR (که معمولاً به صورت بسته و تحت کنترل هستند) را دارا میباشند. این ویژگی شکلپذیری بالا، تضمین میکند که حتی در صورت لرزشهای شدید در سیستمهای برودتی، لوله دچار شکست ترد نشود.

بخش ۵: تحلیل عملکردی: تحمل فشار و دما

یکی از مهمترین ملاحظات مهندسی در استفاده از لوله مسی کلاف، تعیین حداکثر فشار کاری ایمن (Maximum Allowable Working Pressure) است. این تحلیل باید با دقت و بر اساس درجه سختی لوله انجام شود.

تحمل فشار کاری: محاسبه و عوامل مؤثر

حداکثر فشار کاری مجاز یک لوله مسی، به طور مستقیم به خواص مکانیکی آن و دمای عملیاتی سیستم بستگی دارد. این فشار مستقیماً با تنش مجاز (Allowable Stress – S) ماده در دمای کاری مرتبط است. عواملی که بر تحمل فشار لوله کلاف تأثیر میگذارند عبارتند از:

- دمای کاری: با افزایش دمای سیال داخل لوله، تنش مجاز مس کاهش مییابد و به تبع آن، فشار مجاز سیستم نیز کمتر میشود.

- درجه سختی (تمپر): همانطور که پیشتر اشاره شد، لولههای آنیل شده (نرم) تنش مجاز کمتری نسبت به لولههای سخت کشیده شده (Drawn) دارند.

- ضخامت دیواره و قطر: با افزایش نسبت قطر به ضخامت، تحمل فشار لوله کاهش مییابد.

مقایسه تحمل فشار در حالت آنیل شده (CCT) و سخت

لزوم توجه به تمپر لوله مسی کلاف در محاسبات طراحی کاملاً حیاتی است. در یک مقایسه مستقیم، مشاهده میشود که در دمای عملیاتی پایین (مثلاً ۱۰۰ درجه فارنهایت)، تنش مجاز برای لولههای نرم (Annealed) تقریباً ۶,۰۰۰ پوند بر اینچ مربع (psi) است، در حالی که برای لولههای سخت کشیده شده (Drawn) این مقدار به ۱۰,۳۰۰ psi میرسد. این اختلاف به وضوح نشان میدهد که یک لوله مسی کلاف (نرم) تنها میتواند بخشی از فشاری را تحمل کند که همان لوله با ابعاد مشابه در حالت شاخهای سخت تحمل میکند.

بنابراین، متخصصان باید در هنگام طراحی و محاسبات هیدرولیکی، تنش مجاز پایینتر حالت آنیل شده (۶,۰۰۰ psi) را برای تعیین حداکثر فشار مجاز سیستم در نظر بگیرند. عدم توجه به این موضوع میتواند در طول عمر سیستم منجر به شکست تنشی یا نشت مبرد شود.

علاوه بر این، در طراحی یک سیستم لولهکشی، ناحیههای مربوط به اتصالات نیز باید به دقت مورد بررسی قرار گیرند، چرا که استحکام ضعیفترین جزء، مقاومت کلی سیستم را تعیین میکند. در سیستمهایی که اتصالات از طریق لحیمکاری انجام شدهاند، به ویژه اگر از آلیاژ لحیمکاری ضعیف (مانند ۵۰-۵۰ قلع-سرب) یا تکنیک نامناسب استفاده شود، استحکام محل جوش نسبت به خود لوله مسی کلاف نیز کمتر شده و در عمل، این نقطه ضعف، حد فشار مجاز کل سیستم را کنترل میکند. در اتصالات جوش برنج، باید از اعداد مربوط به لولههای آنیل شده برای محاسبات استفاده شود.

جدول زیر حداکثر فشار کاری داخلی مجاز برای لولههای مسی آنیل شده (که لولههای کلاف در این دستهبندی قرار میگیرند) را بر اساس استاندارد B88 در دمای ۱۰۰ درجه فارنهایت نشان میدهد:جدول زیر مشخصات فنی متداول لوله مسی کلاف (ACR) در بازار ایران را نشان میدهد:

(منبع: دادههای تحمل فشار لولههای مسی آنیل شده در دماهای پایین)

بخش ۶: کاربردهای تخصصی لوله مسی کلاف

قابلیتهای فنی و متالورژیکی لوله مسی کلاف، آن را به گزینهای ایدهآل برای دو بازار حیاتی تبدیل کرده است: تبرید و گازرسانی پزشکی.

کاربرد اصلی در صنعت HVAC و تبرید (ACR)

لوله مسی کلاف ستون فقرات صنعت تهویه مطبوع (HVAC) و تبرید (Refrigeration) است. این لولهها در سیستمهای کولر گازی، یخچالها و چیلرها برای انتقال گاز مبرد بین کندانسور و اواپراتور استفاده میشوند. دلایل اصلی برتری مس در این حوزه عبارتند از:

- هدایت حرارتی استثنایی: مس دارای رسانایی حرارتی بسیار بالایی است. این ویژگی به انتقال سریع و مؤثر حرارت کمک میکند و در نتیجه، راندمان کلی سیکل تبرید را به طور قابل توجهی افزایش میدهد. برتری مس در این زمینه، عامل اصلی بقای آن در مقابل جایگزینهای ارزانتر مانند آلومینیوم است، زیرا راندمان بالا یک الزام مهندسی در سیستمهای مدرن است.

- پیوستگی و کاهش نشتی: استفاده از لولههای کلافی امکان ایجاد خطوط طولانی و پیوسته را میدهد، که به کاهش خطر نشتی مبرد کمک کرده و کارایی و طول عمر سیستم را تضمین میکند.

- سازگاری با مبردها: مس با تمام گازهای مبرد رایج (نظیر R22، R410a و گازهای نسل جدید) سازگار است و مقاومت بالایی در برابر خوردگی داخلی ناشی از این سیالات از خود نشان میدهد.

تأثیر مبردهای نسل جدید (R32 و R290) بر بازار کلاف

در دهههای اخیر، صنعت تبرید تحت فشار استانداردهای جهانی محیط زیست (نظیر پروتکل مونترال و اصلاحیههای آن) به سمت استفاده از مبردهای با پتانسیل گرمایش جهانی (GWP) پایینتر سوق داده شده است. مبردهای جدید مانند R32 و R290 (پروپان) به دلیل ویژگیهای زیستمحیطی بهتر، جایگزین مبردهای قدیمیتر (مانند R22 و R134a) میشوند.

گاز R290 (پروپان) به دلیل خواص ترمودینامیکی برتر، مانند ظرفیت حرارتی که تقریباً 90% بیشتر از R134a است، به راندمان انرژی بالاتری منجر میشود. برای بهرهبرداری کامل از این راندمان و تضمین عملکرد ایمن سیستمهای حاوی مبردهای پیشرفته، کیفیت و تمیزی لولهکشی باید در بالاترین سطح باشد. این موضوع نیاز به لوله مسی با خلوص C12200 و تمیزی تضمین شده توسط استاندارد B280 (آلودگی کمتر از 0.0035 گرم/فوت مربع) را بیش از هر زمان دیگری حیاتی میکند. در حقیقت، برتری مس در صنعت تهویه مطبوع نه تنها به دلیل مقاومت در برابر خوردگی است، بلکه به دلیل الزامات راندمان بالا و ضرورت حفظ یکپارچگی سیال مبرد و روغن کمپرسور است.

لوله کلاف در سیستمهای گاز رسانی پزشکی (Medical Gas)

یکی دیگر از کاربردهای بسیار حساس لوله مسی کلاف، انتقال گازهای حیاتی در مراکز درمانی است. این کاربردها شامل انتقال اکسیژن، نیتروژن، وکیوم و گازهای بیهوشی هستند.

لولههای مسی مورد استفاده در این سیستمها باید با استاندارد ASTM B819 مطابقت داشته باشند و به دلیل اهمیت حیاتی آنها، اغلب در ضخامتهای بالاتر (نوع K یا L) مورد استفاده قرار میگیرند. لوله برای این منظور، باید دارای سطح تمیزی بسیار بالا باشد و هیچگونه آلودگی، روغن یا اکسیداسیونی در داخل آن مجاز نیست. همچنین، لولههای B819 باید دارای نشانهگذاری رنگی مشخصی باشند تا از خطاهای انسانی در اتصال خطوط گاز جلوگیری شود، که این خود یک پروتکل ایمنی استاندارد در بیمارستانها است.

بخش ۷: نصب و اجرای لوله مسی کلاف (خمکاری و اتصالات)

مزیت اصلی لوله مسی کلاف، شکلپذیری آن است، اما این انعطافپذیری تنها زمانی منجر به عملکرد بهینه میشود که فرآیند نصب با دقت فنی و ابزار مناسب انجام پذیرد.

اهمیت خمکاری دقیق و جلوگیری از چروک شدن (Crimping)

لولههای مسی کلاف باید به نحوی خم شوند که سطح مقطع آنها (شکل دایرهای) تغییر نکند و دیوارههای داخلی دچار چروکشدگی یا چینخوردگی نشوند. هرگونه بیضوی شدن لوله یا کاهش قطر در محل خم، منجر به افت فشار (Pressure Drop) سیال مبرد شده و راندمان حرارتی سیستم را به شدت کاهش میدهد. در واقع، کارایی سیستم به کیفیت نصب گره خورده است؛ اگر خمکاری منجر به کاهش ۱۰ درصدی قطر شود، میتواند افت فشار را بیش از ۲۰ درصد افزایش دهد، و مزایای فنی لوله کلاف را در مرحله نصب از بین ببرد.

روشهای تخصصی خمکاری لوله مسی کلاف

حالت نرم (آنیل شده) لوله کلاف امکان خمکاری سرد را فراهم میسازد، اما باید از ابزارهای کمکی برای حفظ ساختار داخلی استفاده شود:

- فنر خم کن لوله مسی: این ابزار، که هم به صورت داخلی و هم خارجی استفاده میشود، یک روش ساده و بسیار کارآمد است. فنر با حمایت از دیوارههای داخلی و خارجی لوله، از چروک شدن و تغییر شکل سطح مقطع جلوگیری میکند و خم یکنواخت و دقیق را تضمین مینماید. این روش برای خمکاریهای تکراری در محل نصب (مانند نصب کولر گازی) بسیار مناسب است.

- لوله خم کنهای مکانیکی (اهرمی): این ابزارها با استفاده از قالبکهای دقیق، لوله را به دور یک شکل ثابت خم میکنند. این روش برای خمکاریهای صنعتی با شعاع دقیقتر و تولید انبوه مورد استفاده قرار میگیرد.

- روشهای پرکننده (Filler Techniques):

- شن و نمک: پر کردن دقیق لوله مسی با شن یا نمک ریز به عنوان یک هسته سخت داخلی، از فروپاشی دیوارهها جلوگیری میکند. نکته مهم در این روش، لزوم شستشوی کامل لوله پس از خمکاری برای حذف کامل مواد پرکننده است.

- یخ و آب: پر کردن لوله با آب و انجماد آن در فریزر. یخ به عنوان یک هسته سخت عمل کرده و برای خمکاریهای با شعاع کم مناسب است. این روش اگرچه زمانبر است، اما برای خمکاریهای ظریف کاربرد دارد.

تکنیکهای لحیمکاری (Brazing) در اتصالات لوله کلاف

اگرچه لولههای کلاف به دنبال کاهش تعداد اتصالات هستند، اما در محل اتصال به دستگاه یا در صورت نیاز به افزایش طول، لحیمکاری (جوشکاری با فلز پرکننده) ضروری است.

- انتخاب آلیاژ لحیمکاری: برای سیستمهای تبرید، باید از آلیاژهای لحیمکاری با دمای ذوب بالا (بالاتر از 1000 درجه فارنهایت) استفاده شود، نظیر آلیاژهای حاوی نقره (مثلاً ۹۵-۵ قلع-نقره). این اتصالات باید به اندازهای قوی باشند که فشار و دمای بالای مبرد را تحمل کنند.

- الزام تزریق نیتروژن (Purging): یکی از مهمترین پروتکلهای نصب لولههای ACR، استفاده از گاز نیتروژن خشک در هنگام لحیمکاری است. نیتروژن باید با فشار کم و به آرامی از داخل لوله عبور داده شود. این کار از اکسیداسیون داخلی مس (تشکیل دوده سیاه) در دمای بالای شعله جلوگیری میکند. دوده یک آلاینده سخت است که میتواند وارد سیکل تبرید شده و با روغن کمپرسور ترکیب شود و در نهایت به کمپرسور آسیب جدی وارد کند.

بخش ۸: تحلیل بازار و عوامل اقتصادی مؤثر بر قیمت لوله مسی کلاف

قیمت لوله مسی کلاف تابعی از عوامل پیچیده جهانی و داخلی است. درک این عوامل برای خریداران عمده و مصرفکنندگان نهایی ضروری است.

عوامل کلان اقتصادی مؤثر بر قیمت لوله مسی کلاف

قیمت مس، به عنوان یک فلز صنعتی استراتژیک، وابستگی شدیدی به بازارهای جهانی دارد، و این وابستگی ریسکهای مالی خاصی را به خریدهای عمده تحمیل میکند:

- قیمت جهانی مس (LME): مس یک کالای جهانی است و قیمت آن در درجه اول توسط بورس فلزات لندن (LME) تعیین میشود. نوسانات عرضه و تقاضا، ذخایر جهانی و تحولات سیاسی-اقتصادی کلان، مستقیماً بر قیمت مواد اولیه و محصولات مسی تأثیر میگذارند.

- نوسانات نرخ ارز: صنعت مس ایران، به دلیل وابستگی به واردات مواد خام (نظیر کنسانتره در برخی شرایط) و ماشینآلات مرتبط، به شدت تحت تأثیر نرخ ارز قرار دارد. تغییرات نرخ ارز (رسمی و آزاد) مستقیماً هزینههای تولید را افزایش داده و منجر به افزایش قیمت محصولات مسی از جمله لوله کلاف میشود.

- سیاستهای قیمتگذاری داخلی: قیمت پایه محصولات مسی در بورس کالای داخلی ایران (و در نهایت قیمت بازار) اغلب بر اساس فرمولی محاسبه میشود که تابعی از قیمت LME و نرخ ارز رسمی است. به عنوان مثال، در برخی دورهها، فرمول محاسبه قیمت پایه شامل ضریبی مانند ۱.۱ برای پوشش هزینههای محلی تولید بوده است.

قیمت لوله مسی کلاف به طور همزمان تحت تأثیر یک بازار جهانی (LME) و یک بازار محلی (نرخ ارز) قرار دارد. این وابستگی دوگانه باعث میشود که خریدهای عمده ریسک بالایی در مواجهه با نوسانات داشته باشند. تحلیلگران توصیه میکنند که خریداران باید استراتژیهای خرید مبتنی بر پوشش ریسک (Hedging) را در برابر نوسانات جهانی و داخلی بررسی کنند.

عوامل داخلی و ساختاری مؤثر بر هزینه نهایی

علاوه بر عوامل کلان، مشخصات فیزیکی لوله نیز نقش اصلی در تعیین قیمت نهایی دارند:

- سایز و ضخامت: همانطور که در بخش ۴ ذکر شد، افزایش قطر خارجی و به خصوص ضخامت دیواره، به معنای افزایش جرم مس مصرفی در هر متر از لوله است. لولههای سنگینتر مستقیماً قیمت بالاتری خواهند داشت.

- برند و استاندارد: برندهای معتبر داخلی نظیر مهر اصل، باهنر، بابک و قائم با حفظ استانداردهای مشخص و فرمولهای تولید خاص خود، توانستهاند جایگاه خود را در بازار تثبیت کنند. اعتبار برند و درجه کیفیت و استاندارد محصولات، فاکتور مهمی در تعیین قیمت و ترجیح مشتریان صنعتی است.

- هزینه نصب در مقابل قیمت اولیه: اگرچه لوله کلاف ممکن است قیمت اولیه بالاتری نسبت به لوله شاخهای هماندازه داشته باشد، صرفهجویی در هزینه اتصالات (لحیمکاری، فیتینگها) و نیروی کار نصب، اغلب هزینه کل پروژه را اقتصادیتر میسازد.

بخش ۹: نتیجهگیری و سوالات متداول سئو (FAQ)

لوله مسی کلاف یک جزء فنی بسیار تخصصی است که به طور خاص برای پاسخگویی به الزامات دقیق صنایع تبرید (ACR) و گازرسانی پزشکی طراحی شده است. مزیت اصلی این محصول، یعنی انعطافپذیری بالا ناشی از عملیات آنیلینگ، امکان لولهکشی پیوسته و کاهش نقاط بالقوه نشتی را فراهم میکند.

تحلیلها نشان میدهد که کیفیت لوله مسی کلاف، با دو معیار اصلی سنجیده میشود: اول، ترکیب آلیاژی آن که باید C12200 باشد تا از شکنندگی هیدروژنی در حین لحیمکاری جلوگیری شود ، و دوم، سطح بینظیر تمیزی داخلی آن مطابق با استاندارد ASTM B280 (حداکثر آلودگی 0.0035 گرم بر فوت مربع). این درجه از خلوص، یک الزام غیرقابل مذاکره برای تضمین عملکرد کمپرسورها در سیستمهای مبرد مدرن است.

با توجه به فشار جهانی برای افزایش بهرهوری انرژی و استفاده از مبردهای نسل جدید مانند R32 و R290، که سیستمها را به سمت راندمان بالاتر سوق میدهد، لوله مسی کلاف با کیفیت بالا یک فاکتور ضروری برای دستیابی به بالاترین کلاسهای انرژی و عملکرد پایدار است. در نتیجه، انتخاب ضخامت مناسب (مانند 0.75 یا 0.81 میلیمتر در بازار داخلی) و توجه به کیفیت فرآیند نصب (به ویژه خمکاری دقیق و تزریق نیتروژن حین جوشکاری) تعیینکننده طول عمر و راندمان کلی سیستم خواهد بود.

پرسشهای متداول و کلیدی (FAQ)

بهترین ضخامت لوله مسی کلاف برای کولر گازی چقدر است؟

ضخامتهای 0.75 میلیمتر (معروف به کد ۳۰-۰) و 0.81 میلیمتر (معروف به کد ۳۲-۰) متداولترین و استانداردترین ضخامتها برای سیستمهای اسپلیت کولر گازی هستند. هرچند هر دو برای کاربردهای استاندارد مناسباند، انتخاب ضخامت بالاتر (۰.۸۱ میلیمتر) مقاومت مکانیکی و دوام بیشتری در برابر فشار و آسیبهای احتمالی فراهم میکند.

لوله مسی کلاف در چه متراژهایی عرضه میشود؟

لوله مسی کلاف بهصورت حلقههای فشرده (پنکیک کویل) در متراژهای استاندارد ۱۵ متر، ۳۰ متر و ۵۰ متر تولید و به بازار عرضه میشود. این متراژها به گونهای طراحی شدهاند که نیازهای رایج لولهکشی در پروژههای تهویه مطبوع را پوشش دهند.

حداکثر آلودگی مجاز داخل لوله مسی کلاف ACR چیست؟

برای تضمین سلامت سیکل تبرید و جلوگیری از آسیب به کمپرسور، استاندارد ASTM B280 الزامات سختگیرانهای برای تمیزی داخلی لوله وضع کرده است. حداکثر آلودگی باقیمانده مجاز (شامل روغن و رطوبت) نباید از مقدار بسیار ناچیز ۰.۰۰۳۵ گرم بر فوت مربع تجاوز کند. این لولهها باید آبگیری و دو سر آنها پلمپ شده باشند.

تفاوت اصلی لوله مسی کلاف (نرم) و لوله مسی شاخهای (سخت) چیست؟

تفاوت اصلی در حالت فیزیکی (تمپر) آنها نهفته است. لوله کلاف تحت عملیات آنیلینگ قرار گرفته و نرم و انعطافپذیر است. این امر امکان خمکاری آسان و کاهش نیاز به اتصالات را فراهم میکند. در مقابل، لوله شاخهای سخت کشیده شده و سفت است، اما به دلیل ساختار سختتر، استحکام کششی و تحمل فشار کاری بالاتری دارد.

آلیاژ C12200 چه مزیتی در لوله مسی کلاف دارد؟

آلیاژ C12200، که به عنوان مس فسفرزدایی شده (DHP) شناخته میشود، تقریباً ۹۹.۹ درصد مس خالص است. مزیت اصلی آن، حذف کامل اکسیژن از ساختار فلز از طریق افزودن فسفر است. این ویژگی باعث میشود که مس در دمای بالای لحیمکاری دچار شکنندگی هیدروژنی نشود و اتصالات جوشی قوی و بادوام در سیستمهای تبرید ایجاد شود.

چه عواملی بر قیمت لوله مسی کلاف تأثیر میگذارند؟

قیمت لوله مسی کلاف به طور عمده تحت تأثیر چهار عامل قرار دارد: ۱. قیمت جهانی مس (LME)، ۲. نوسانات نرخ ارز داخلی، ۳. ابعاد فیزیکی لوله (سایز و ضخامت، که مستقیماً وزن مس مصرفی را تعیین میکند)، و ۴. برند تولیدکننده و درجه کیفیت محصول.