بخش اول: مبانی علمی و تعاریف تخصصی لوله مسی رزوه دار

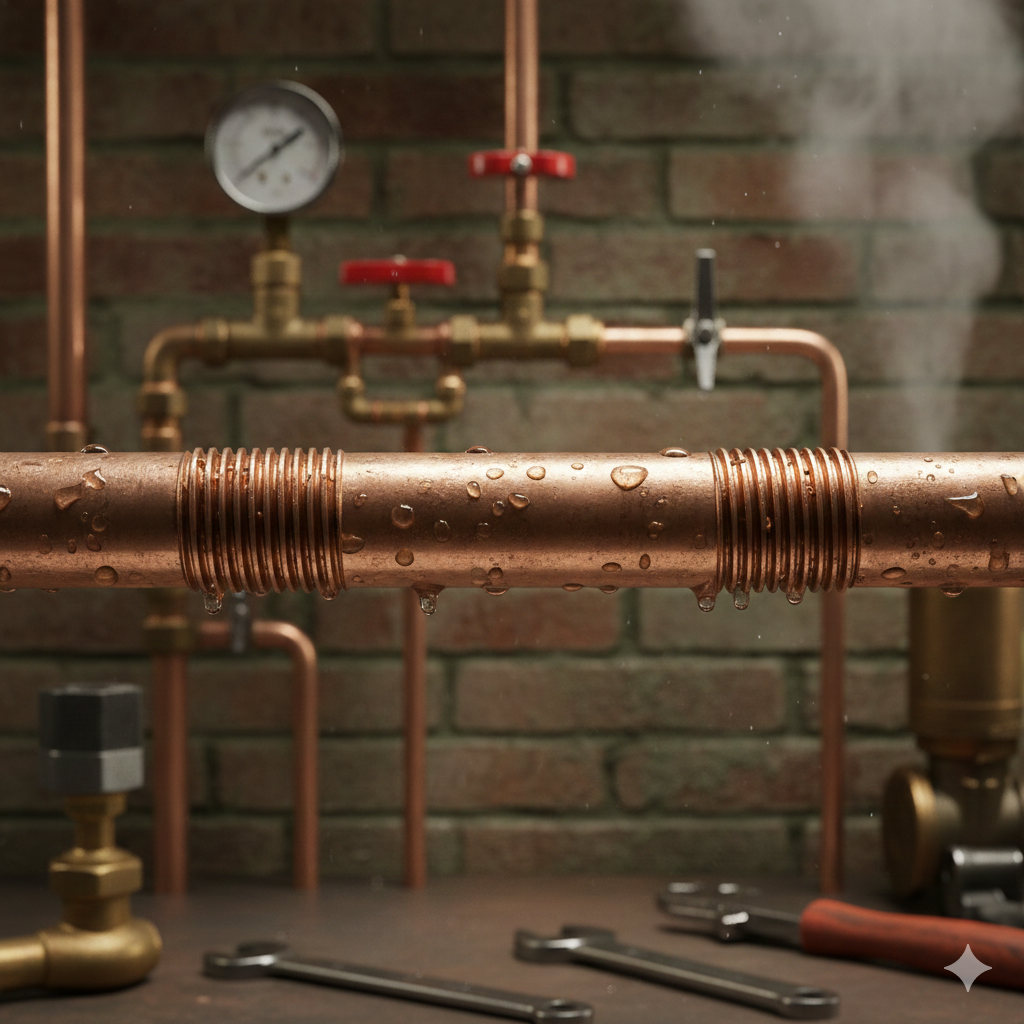

لولههای مسی به دلیل مجموعهای از خواص فیزیکی و شیمیایی برجسته، از دیرباز جایگاه خود را به عنوان مادهای ضروری در صنایع ساختمانی، حرارتی و برودتی تثبیت کردهاند. با این حال، درک لوله مسی “رزوه دار” نیازمند تفکیک دو کاربرد کاملاً متفاوت است: ۱) رزوه داخلی (Internally Grooved Tube یا IGT) برای افزایش راندمان انتقال حرارت، و ۲) رزوه خارجی (External Threading) برای اتصالات مکانیکی. بخش عظیمی از پیشرفتهای فناورانه اخیر در زمینه مس به کاربرد اول اختصاص دارد و نقشی محوری در توسعه سیستمهای تهویه مطبوع (HVAC) کممصرف ایفا میکند.

۱.۱. اهمیت مس در صنایع انتقال سیالات و حرارت

مس فلزی با چقرمگی و قابلیت پردازش مناسب است که امکان تولید لولههای بدون درز را در اشکال مختلف (مانند شاخه، کلاف یا کویل) فراهم میسازد. دو ویژگی اصلی مس که آن را برای کاربردهای صنعتی ایدهآل میسازد، عبارتند از:

۱.۱.۱. رسانایی استثنایی و کارایی حرارتی

مس به طور ذاتی رسانایی حرارتی و الکتریکی فوقالعادهای دارد. این خاصیت سبب میشود لولههای مسی در فرآیندهای سرمایش و گرمایش، و همچنین در انتقال جریان الکتریکی (مانند لولههای گرید TPC که مصارف الکتریکی و کابل اتصال دارند) عملکردی عالی داشته باشند. توانایی مس در هدایت سریع حرارت، بهرهوری بالا را در سیستمهای گرمایشی و سرمایشی تضمین میکند و این یک مزیت بزرگ نسبت به بسیاری از جایگزینها است.

۱.۱.۲. مقاومت مکانیکی و پایداری شیمیایی

لولههای مسی به دلیل مقاومت بالا در برابر زنگزدگی و خوردگی، طول عمر بالایی دارند و برای دههها بدون افت کیفیت عملکرد میکنند. این ویژگی بهویژه در سیستمهایی که در تماس با آب، گازها و سایر مایعات هستند، لولههای مسی را به گزینهای ایدهآل تبدیل میکند. علاوه بر مقاومت شیمیایی، مس فلزی با استحکام و چقرمگی بالا است. لولههای مسی بدون درز (Seamless) با ضخامت دیواره کافی، مقاومت بسیار خوبی در برابر فشار بالا از خود نشان میدهند.

۱.۲. تفاوتهای بنیادین: لوله صاف در مقابل لوله رزوه دار (IGT)

در حالی که لولههای مسی سنتی (لوله صاف) انتقال سیال را با اتکاء به رسانایی طبیعی مس انجام میدهند، لوله مسی رزوه دار داخلی یا IGT برای غلبه بر محدودیتهای انتقال حرارت در مبدلهای حرارتی طراحی شدهاند.

۱.۲.۱. تعریف و ساختار لوله مسی با رزوه داخلی (IGT)

لوله مسی با رزوه داخلی، که اغلب در انگلیسی به نام Internally Grooved Tube (IGT) یا لوله غیر صاف شناخته میشود، به لولهای از جنس مس TP2 (یک گرید مس خالص) اطلاق میگردد که سطح خارجی آن معمولاً صاف است، اما سطح داخلی آن با رزوههای منظم و متعددی پردازش شده است.

هدف از ایجاد این شیارها یا دندانههای داخلی، تقویت قابل توجه عملکرد حرارتی است. هنگام ساخت این لولهها، چندین رزوه داخلی ایجاد میشود که علاوه بر وظیفه حرارتی، استحکام لوله را نیز تقویت میکند. این طراحی باعث میشود لوله مسی رزوه شده داخلی در برابر فشار بالا مقاومت بیشتری داشته باشد و به راحتی دچار شکستگی نشود.

۱.۲.۲. مکانیسم افزایش راندمان انتقال حرارت

مهمترین دلیل توسعه و کاربرد لولههای IGT، بهبود عملکرد مبدلهای حرارتی (هم اواپراتور و هم کندانسور) و دستیابی به صرفهجویی در مصرف انرژی است. مکانیسم عمل لولههای IGT در مقایسه با لولههای صاف مسی شامل سه اثر همافزا است:

۱. افزایش سطح داخلی موثر: رزوههای داخلی، سطح تماس داخلی لوله را به طور قابل توجهی افزایش میدهند. این افزایش سطح منجر به هدایت حرارتی ۲٠ تا ۳٠ درصد بیشتر از لوله صاف میشود.

۲. تشدید تلاطم سیال (Turbulence): شیارهای داخلی باعث ایجاد تلاطم شدید در جریان مبرد میشوند. تلاطم شدید، لایه مرزی (Boundary Layer) سیال را که نزدیک به دیواره لوله است و مقاومت حرارتی بالایی ایجاد میکند، نازکتر میکند. این کاهش ضخامت لایه مرزی، ضریب انتقال حرارت را به شکل چشمگیری تقویت میکند.

۳. بهبود فرآیندهای تغییر فاز: ساختار رزوه داخلی، به ویژه در اواپراتورها، به تشکیل هستههای تبخیر بیشتر کمک میکند و فرآیند تبخیر را تسریع میبخشد. در کندانسورها نیز، به مدیریت بهتر فیلم مایع مبرد کمک میکند.

۱.۲.۳. پیامدهای فنی و اقتصادی توسعه IGT

توسعه و بهکارگیری گسترده لولههای مسی IGT، یک راهکار مهندسی برای پاسخگویی به چالشهای اقتصادی و زیستمحیطی جهانی است. با توجه به افزایش محدودیتها در زمینه مصرف انرژی و الزام به رعایت استانداردهای بهرهوری بالا در سیستمهای تهویه مطبوع، استفاده از لولههای IGT به یک ضرورت فنی تبدیل شده است.

اگرچه لولههای IGT ممکن است هزینه تولید بالاتری داشته باشند، راندمان انتقال حرارت تقویتشدهای که فراهم میکنند، مهندسان را قادر میسازد تا حجم کلی مبدل حرارتی را کنترل کرده و آن را کاهش دهند. این موضوع در نهایت منجر به کاهش ابعاد، وزن و مصرف مواد اولیه مبدل شده و در طول عمر سیستم، مصرف انرژی کمتری را به همراه دارد، که توجیه اقتصادی آن در چرخه عمر محصول را فراهم میسازد. در واقع، نیاز به مبدلهای حرارتی با راندمان بالاتر، محدودیت در کاهش ابعاد مبدلهای حرارتی سنتی را از میان برداشته و IGT را به ابزاری برای بهبود عملکرد هزینه و افزایش بهرهوری انرژی تبدیل کرده است.

بخش دوم: بررسی تخصصی انواع لولههای مسی رزوه داخلی (IGT) و بهینهسازی هندسی

تفاوت در راندمان حرارتی لولههای IGT عمدتاً ریشه در هندسه و پارامترهای دقیق دندانههای داخلی آنها دارد. با توجه به ظهور مبردهای جدید (مانند R410A و R407C) که خواص ترمودینامیکی متفاوتی دارند، طراحی رزوههای داخلی تکامل یافته و تخصصیتر شده است.

۲.۱. سیر تکامل طراحی رزوه داخلی (IGT)

توسعه لولههای IGT یک فرآیند مهندسی طولانی بوده که از ساختارهای ساده به سمت پروفیلهای بسیار پیچیده برای تشدید تلاطم و مدیریت جریان پیش رفته است:

- مراحل اولیه: شروع با لولههایی با نخ داخلی به شکل کوه (Mountain-shaped) که تنها هدف آن افزایش سطح بود.

- نسل میانی: معرفی شیار ذوزنقهای (Trapezoidal Groove)، که به طرح استاندارد و رایج تبدیل شد و افزایش راندمان قابل ملاحظهای (۲۰ تا ۳۰ درصد) را به همراه داشت.

- نسل پیشرفته: لولههای با رزوه داخلی با زاویه بالا (High-Angle) و لولههای با رزوه داخلی دندان نازک و بلند (Thin and Tall Tooth) معرفی شدند. هدف این نسل، حداکثرسازی اثر تلاطم و سطح تماس برای بهبود بیشتر ضریب انتقال حرارت بود.

- لولههای مدرن: در حال حاضر، تولیدکنندگان بینالمللی بهطور متوالی لولههای رزوه داخلی با پروفیلهای دندانهای بالا و پایین، شکافهای بالای دندان و جهت چرخش دوگانه را برای کارایی بهینه در سیستمهای جدید عرضه میکنند.

۲.۲. هندسههای نوین رزوه برای مبردهای مدرن

هندسه رزوه داخلی باید بهدقت با نوع مبرد و عملکرد مورد انتظار (کندانسور یا اواپراتور) هماهنگ شود.

۲.۲.۱. لوله مسی M شکل (M-Shaped IGT)

لولههای M شکل برای بهینهسازی در شرایط جریان جرمی کم (Low Mass Flow Rate) و مدیریت تشکیل فیلم مایع مبرد توسعه یافتند. این لولهها با ایجاد یک شکاف کوچک در برآمدگی ذوزنقهای، عرض زیادی را در پایین شکاف ایجاد میکنند. این ویژگی ساختاری به تخلیه موثرتر مبرد و کاهش ضخامت فیلم مایع، بهویژه هنگام متراکم شدن، کمک شایانی میکند.

آزمایشهای عملکردی در کولرهای گازی پمپ حرارتی نشان دادهاند که لوله مسی نوع M با رزوه داخلی میتواند ظرفیت سرمایش را در شرایط مشابه دستگاه داخلی حدود ۷۰ تا ۸۰ وات و ظرفیت گرمایش را نزدیک به ۱۰۰ وات افزایش دهد.

۲.۲.۲. لوله مسی رزوه داخلی ترکیبی (Composite IGT)

مبرد R407C یک مخلوط غیرآزئوتروپیک از سه مبرد است. این مخلوطها در لولههای تک شکاف معمولی (به ویژه لولههای سبک) مستعد طبقهبندی (لایه لایه شدن سیال) هستند که به شدت راندمان انتقال حرارت را کاهش میدهد.

لوله مسی رزوه داخلی ترکیبی، با ایجاد تلاطم در دو جهت، این مشکل را حل میکند. ساختار داخلی این لولهها، مبرد R407C را به طور کامل مخلوط نگه میدارد و انتقال حرارت بین اجزای مبرد و دیواره لوله به طور موثرتری انجام میشود. این طراحی ساختار داخلی به طور موثر مشکل راندمان انتقال حرارت ناشی از طبقهبندی را حل میکند.۹ اگرچه لوله متقاطع نیز قابلیت اختلاط کامل را دارد، اما افت فشار بزرگتری ایجاد میکند، بنابراین لوله رزوه داخلی نوع V (که نمونهای از لولههای ترکیبی است) برای محصولات مبرد R407C مناسبتر تلقی میشود.

۲.۲.۳. لوله مسی رزوه داخلی متقاطع (Cross-Groove IGT)

لولههای رزوه داخلی متقاطع (Cross-Groove) معمولاً بالاترین راندمان انتقال حرارت را در میان لولههای IGT فراهم میکنند. ویژگیهای کلیدی این لولهها عبارتند از:

- افزایش ناحیه انتقال حرارت: افزایش سطح سوپرهیت و ناحیه انتقال حرارت مایع.

- تشکیل هستههای تبخیر بیشتر و تشدید تلاطم: که آن را مناسب لولههای اواپراتور میسازد.

- کاربرد در R410A: این مبدلها برای مبرد R410A در واحدهای تبرید بسیار مناسب هستند. این واحدها اغلب با دبی بالا کار میکنند تا اثرات منفی افت فشار بزرگتر در لولههای متقاطع را جبران کنند و در عین حال از مزیت سطح داخلی بزرگ آنها بهره ببرند.

به عنوان مثال، هنگام استفاده از مبرد R410A در لولههای مسی رزوه دار ذوزنقهای شکل بهبود یافته، ضریب انتقال حرارت کویل کندانسور ۱.۵ برابر و کویل اواپراتور ۱.۴ برابر لوله رزوه دار معمولی است. این افزایش راندمان (تا ۵۰٪ در کندانسورها) تأثیر مستقیمی بر بهبود نسبت راندمان انرژی کل سیستم تهویه مطبوع دارد.

با وجود برتری عملکردی لولههای متقاطع، هزینه بالای تولید و نیاز به مواد اولیه تخصصی، کاربرد آنها را در مقیاس وسیع محدود کرده است. این واقعیت نشان میدهد که هنگام طراحی شکل دندان و پارامترهای هندسی، لازم است تأثیر ساختارهای مختلف رزوه داخلی بر عملکرد انتقال حرارت، در کنار ملاحظات هزینه تولید، مورد توجه قرار گیرد.

۲.۳. استانداردهای ابعادی و مشخصات فنی IGT (GB/T20928-2007)

استانداردسازی در تولید لولههای IGT، به ویژه با توجه به هندسههای پیچیده دندانهها، برای تضمین کیفیت و قابلیت تعویضپذیری حیاتی است. استاندارد ملی چین (GB/T20928-2007) نمونهای از تعیین مشخصات دقیق این محصولات است.

مشخصات لوله مسی رزوه داخلی بر اساس این استاندارد شامل چندین پارامتر هندسی دقیق است که باید در نام محصول منعکس شوند:

- نام محصول و نام تجاری: (مانند TP2 که گرید مس است).

- وضعیت عرضه: (مانند M2 که سختی یا نرمی لوله را نشان میدهد).

- قطر بیرونی ($\phi$)

- ضخامت دیواره پایین: ضخامت باقیمانده در پایه شیارها.

- ارتفاع دندان: عمق شیار از دیواره.

- زاویه بالای دندان: زاویه رأس دندانه.

- زاویه مارپیچ: زاویه شیار در محور طولی.

- تعداد نخها: تعداد کلی رزوهها در محیط.

بخش سوم: لوله مسی با رزوه خارجی و استانداردهای اتصالات مکانیکی

علاوه بر لولههای رزوه داخلی که تخصصی برای انتقال حرارت هستند، اتصالات مکانیکی رزوه ای نیز در لولهکشی مسی، بهویژه در اتصالات شیرآلات، مخازن یا ابزار دقیق، مورد استفاده قرار میگیرند. با این حال، استفاده از رزوه خارجی بر روی خود لولههای مسی محدودیتهایی دارد که باید بهدقت بررسی شوند.

۳.۱. گریدهای مس و محدودیتهای رزوه زنی مکانیکی

لولههای مسی از نظر سختی (سخت و نرم/آنیل شده) و ضخامت دیواره در گریدهای مختلفی تولید میشوند که الزامات استانداردهای ASTM (مانند B 42) و EN را برآورده میکنند.

۳.۱.۱. انواع لوله مسی بر اساس ضخامت دیواره (Type K, L, M)

سه گرید اصلی لولهکشی مسی که در سیستمهای ساختمان و صنعت مورد استفاده قرار میگیرند (به استثنای DWV و ACR) عبارتند از K، L و M. تفاوت اصلی بین این سه نوع در ضخامت دیواره آنها است:

- لوله Type K: این نوع ضخیمترین دیواره را دارد و بنابراین بالاترین درجه فشار را تحمل میکند. لوله Type K برای سرویسهای فشار قوی مانند خطوط کمپرسور هوا یا نصب زیرزمینی مناسب است و بهترین گزینه در میان لولههای مسی برای رزوه زنی خارجی به شمار میرود.

- لوله Type L: دارای ضخامت دیواره متوسط است و پرکاربردترین نوع در لولهکشی آب خانگی و سیستمهای تهویه مطبوع محسوب میشود.

- لوله Type M: نازکترین جداره را دارد. لوله Type M اغلب برای خدمات آب خانگی کمفشار استفاده میشود و قیمت پایینتری نسبت به سایر تیپها دارد.

۳.۱.۲. محدودیتهای رزوه زنی خارجی بر روی لوله مسی

رزوه زنی خارجی بر روی لولههای مسی یک فرآیند حساس است و معمولاً در مقایسه با لولههای فولادی، کمتر مورد استفاده قرار میگیرد. این محدودیت بهویژه برای لولههای با دیواره نازک (مانند Type M) شدید است.

استحکام ساختاری و تحمل فشار: فرآیند رزوه زنی، با ایجاد شیارهای مارپیچی، به طور طبیعی ضخامت موثر دیواره لوله را کاهش میدهد. از آنجا که لولههای مسی، به ویژه Type M، دیوارههای نازکی دارند، این کاهش ضخامت باعث تضعیف شدید مقاومت لوله در برابر فشار میشود. در نتیجه، لولههایی که رزوه خارجی بر روی آنها اعمال شده، تحمل کمتری در برابر فشار دارند و برای مواردی که به تحمل حرارت و فشار بالا نیاز است (مانند خطوط مبرد فشار قوی) باید از لولههای بدون درز و اتصالات لحیمی استفاده شود.

این تحلیل نشان میدهد که در تاسیسات مسی، اتصال رزوه ای در درجه اول به استفاده از اتصالات برنجی یا سایر قطعات رزوه دار محدود میشود و اتصال مستقیم لوله مسی با رزوه خارجی به خطوط کمفشار یا ابزار دقیق محدود است. در حقیقت، رزوه خارجی در لولهکشی مسی عمدتاً از طریق اتصالات رزوه دار مخروطی (مانند اتصالات برنجی) انجام میشود که روی لولههای Type K یا L اعمال میشوند.

۳.۲. استانداردهای رزوه زنی لوله کشی (NPT و BSP)

هنگامی که نیاز به اتصالات مکانیکی قابل تفکیک در خطوط لوله (مانند محل اتصال شیرآلات یا تجهیزات) باشد، از اتصالات رزوه دار استفاده میشود. این رزوهها بر اساس استانداردهای بینالمللی که عموماً توسط API 5B و ASME B1.20.1 تدوین شدهاند، ساخته میشوند. دو استاندارد اصلی جهانی عبارتند از NPT (آمریکایی) و BSP (بریتانیایی/اروپایی).

۳.۲.۱. رزوه NPT (National Pipe Thread)

استاندارد NPT محبوبترین نوع رزوه در آمریکا و کانادا برای سیستمهای تحت فشار است.

- هندسه و زاویه: رزوههای NPT از نوع مخروطی (Tapered) هستند، به این معنی که با سفت شدن، اتصالات نری و مادگی به تدریج بر روی یکدیگر فشرده میشوند تا اتصال “فلز به فلز” حاصل شود. زاویه بین دو رزوه یا برآمدگی ۶۰ درجه است.

- آببندی: هندسه مخروطی تا حدی آببندی را فراهم میکند، اما برای دستیابی به آببندی کامل و قابل اعتماد در برابر نشتی، بهویژه در فشارهای بالا، استفاده از درزگیرها یا نوار تفلون الزامی است. مهندسان توصیه میکنند که نوار آببندی تنها در دو دور استفاده شود، زیرا استفاده کمتر یا بیشتر میتواند به نشتی منجر شود.

۳.۲.۲. رزوه BSP (British Standard Pipe)

استاندارد BSP در اروپا، آسیا (مانند چین و ژاپن)، و استرالیا رایج است. این استاندارد شامل دو زیرمجموعه کلیدی است:

- BSPT (مخروطی – Taper): مشابه NPT مخروطی است، اما تفاوت حیاتی در زاویه شیارها است. زاویه دندانه در BSPT برابر با ۵۵ درجه است. این تفاوت ۵ درجهای در زاویه، مانع از جفت شدن صحیح اتصالات NPT و BSPT میشود، به طوری که هرگز آببندی قابل اعتمادی ایجاد نخواهند کرد. BSPT نیز برای آببندی نیاز به سیلانت (مانند نوار آببندی) دارد.

- BSPP (موازی – Parallel): این رزوه دارای شیارهای موازی (Straight) است. آببندی در این نوع اتصال نه از طریق شیارها، بلکه توسط واشر یا اورینگ در قسمت انتهایی اتصال تأمین میشود. BSPP به دلیل عدم درگیری شدید دندانهها، قابلیت باز و بسته شدن بیشتری نسبت به NPT و BSPT دارد و عمدتاً در خطوط هیدرولیک و پنوماتیک مورد استفاده قرار میگیرد.

جدول بعدی، تفاوتهای کلیدی بین این استانداردهای رزوه زنی را خلاصه میکند:

مقایسه فنی و منطقه ای استانداردهای رزوه زنی لولهکشی

نصب و اتصال صحیح لولههای مسی، چه برای خطوط لولهکشی داخلی و چه برای سیستمهای حرارتی/برودتی، تأثیری مستقیم بر طول عمر و عملکرد سیستم دارد. انتخاب روش اتصال و رعایت نکات فنی رزوه زنی، از اهمیت ویژهای برخوردار است.

۴.۱. فرآیند رزوه زنی لولههای مسی (External Threading)

رزوه زنی فرآیندی است که طی آن با استفاده از ابزارهایی مانند حدیده، شیارهای مارپیچی بر روی سطح خارجی لوله ایجاد میشود. این فرآیند عمدتاً برای لولههای با دیواره ضخیمتر (مانند Type K) انجام میشود.

۴.۱.۱. ابزارها و تجهیزات مورد نیاز

برای انجام رزوه زنی دقیق و ایمن، استفاده از تجهیزات مناسب ضروری است:

- حدیده (Die): ابزار اصلی که به صورت دستی یا ماشینی (برقی) استفاده میشود. حدیده لوله معمولاً از چند پارچه تشکیل شده است (اغلب چهار پارچه با زاویه ۱۲۰ درجه) تا از تغییر شکل یا پهن شدن مقطع لوله در حین برش جلوگیری کند و دقت رزوه را حفظ کند.

- روغن برش (Cutting Oil): استفاده از روغن حین رزوه زنی حیاتی است. این روغن اصطکاک و گرما را کاهش داده و فرآیند برش را تسهیل میکند و کیفیت نهایی رزوه را بهبود میبخشد.

- لوله برش (Pipe Cutter): برای بریدن لوله مسی به طول مناسب و ایجاد یک دهانه صاف و بدون سوراخ.

۴.۱.۲. مراحل آمادهسازی و حدیده کاری

قبل از شروع رزوه زنی، آمادهسازی لوله بسیار مهم است:

۱. برش و تمیزکاری: لوله مسی باید به طول مناسب بریده شود. سپس، سطوح داخلی و خارجی لوله باید کاملاً تمیز شده و عاری از گرد و غبار، چربی و ناخالصیها باشند تا کیفیت اتصال رزوه ای یا لحیمی تضمین شود.

۲. قلاویز زدن (Thread Cutting): در رزوه زنی دستی، حدیده لوله (رزوه لوله ضامن دار) بر روی لوله ثابت شده و با اعمال نیروی چرخشی، شیارها ایجاد میشوند. در دستگاههای حدیده برقی، فرآیند با سرعت و دقت بیشتری انجام میشود و برای مصارف صنعتی و تولید انبوه مناسبتر هستند.

۴.۲. اتصالات متداول لوله مسی: تحلیل مزایا و معایب

در لولهکشی مسی، سه روش اصلی برای اتصال وجود دارد. انتخاب بین آنها بر اساس نیاز به دائمی بودن اتصال، تحمل فشار و ملاحظات هزینه تعیین میشود.

۴.۲.۱. اتصال لحیمی (Brazing / Soldering)

این روش اتصال، با استفاده از حرارت و فلز پرکننده (مانند آلیاژهای حاوی نقره یا برنج)، یک پیوند متالورژیکی قوی ایجاد میکند.

- مزایا: ایجاد اتصالی بسیار محکم، دائمی و مقاوم در برابر نشتی. این اتصالات قابلیت تحمل بالاترین دما و فشار را دارند. از نظر مهندسی، در سیستمهای لحیم شده، محل اتصال جوش (در صورت اجرای صحیح) قویترین قسمت سیستم محسوب شده و مقاومت کل سیستم را تعیین میکند.

- معایب: نیاز به مهارت تخصصی و تجهیزات حرارتی (مشعل)، و عدم امکان جداسازی یا تعویض آسان.

۴.۲.۲. اتصال رزوه ای (Threaded Connection)

اتصالات رزوه ای (مانند مغزی برنجی، بوشن یا UNION) در لولهکشی مسی، اغلب با استفاده از اتصالات جداگانه (و نه رزوه زنی مستقیم لوله مسی) انجام میشوند.

- مزایا: مهمترین مزیت، قابلیت جداسازی و نصب آسان است. این ویژگی برای اتصال ابزار دقیق، شیرآلات یا مخازن در نقاط میانی سیستم حیاتی است، زیرا امکان بازرسی، تعمیر یا تعویض قطعات را بدون ایجاد اختلال در سایر قسمتها فراهم میکند.

- معایب: اتصالات رزوه ای نسبت به اتصالات جوش داده شده یا لحیم شده، استحکام پایینتری دارند و خطر نشتی در آنها بالاتر است. در خطوط فشار قوی، این روش اتصال کمتر قابل اعتماد است.

- نکته نصب: برای تسهیل جداسازی در خطوط لوله کشی، استفاده از اتصالات مهره ماسوره (UNION) حیاتی است. مهندسان در محلهایی که احتمال تعمیر یا تعویض تجهیزاتی نظیر صافیها یا شیرهای قطع وجود دارد، حتماً از مهره ماسوره یا فلنج استفاده میکنند.

۴.۲.۳. اتصال پرسی (Press-fit Connection)

اتصالات پرسی یک اتصال مکانیکی ایجاد میکنند که شامل یک بخش از لوله و یک اورینگ آببندی است.

- مزایا: نیاز به مهارت تخصصی جوشکاری ندارد و نصب سریع و آسانی دارد. ظاهر تمیز و زیبا از دیگر مزایای آن است.

- معایب: هزینه اولیه اتصالات پرسی بالاتر از اتصالات لحیمی است. همچنین، برای اجرای اتصال نیاز به ابزارآلات مخصوص (دستگاه پرس) است و اتصالات به طور دائمی به لولهها متصل میشوند (در صورت نیاز به تعویض، باید بریده شوند).

خلاصه مقایسه روشهای اتصال لوله مسی در تاسیسات

۴.۳. ملاحظات آببندی و جلوگیری از نشتی

در اتصالات رزوه ای، نشتی یکی از جدیترین تهدیدها است که میتواند خسارات مالی و عملیاتی در پی داشته باشد. نشتیها اغلب ناشی از نصب نادرست یا استفاده نامناسب از سیلانتها هستند.

۱. استفاده صحیح از روانکنندهها و آببندی: برای اتصالات رزوه ای، استفاده از یک درزگیر مناسب یا نوار آببندی (تفلون) ضروری است. همچنین، در حین نصب، لولهها و اتصالات مسی باید با روغن روانکننده یا گریس مرتبط شوند تا اصطکاک در حین اتصال کاهش یابد و آسیب به رزوه وارد نشود.

۲. کنترل گشتاور (Torque): یکی از دلایل شایع نشتی و هرز شدن پیچ و مهرهها، گشتاور نامناسب است. اگر پیچ یا اتصال بیش از حد یا کمتر از حد لازم سفت شود، میتواند منجر به لق شدن یا آسیب دیدن رزوه شود. در اتصالات فولاد ضد زنگ بر روی فولاد ضد زنگ (که در برخی تجهیزات مسی نیز استفاده میشود)، سفت کردن بیش از حد بدون روانکاری میتواند باعث آسیب دیدن شیارها شود.

۳. بازرسی و تست فشار: پس از اتمام فرآیند نصب، بررسی دقیق اتصالات برای اطمینان از عدم وجود نشتی یا شل شدگی، از طریق آزمایشهای فشار و تست نشتی، کاملاً الزامی است. این اقدامات، کیفیت نصب و عملکرد ایمنی را تضمین میکند.

بخش پنجم: کاربردهای صنعتی، تحلیل اقتصادی و نگهداری بلندمدت

لوله مسی، بهویژه در فرم رزوه دار داخلی (IGT)، نقشی غیرقابل جایگزین در پیشبرد صنایع با تکنولوژی بالا، خصوصاً در زمینه مدیریت حرارت، ایفا میکند. درک توجیه اقتصادی و استراتژیهای نگهداری این لولهها، برای تصمیمگیران صنعتی حیاتی است.

۵.۱. نقش محوری لولههای IGT در صنایع HVAC و تبرید

لولههای مسی در صنایع برودتی و حرارتی، از جمله گرمایش مرکزی، تهویه مطبوع، و چیلرسازی، کاربردهای فراوانی دارند. لولههای IGT به عنوان قلب این سیستمها عمل میکنند.

- اواپراتورها و کندانسورها: اصلیترین کاربرد لولههای IGT، در ساخت کویلهای مبدلهای حرارتی است. هدف از طراحی این لولهها، تقویت ضریب انتقال حرارت در واحد سطح است که مستقیماً منجر به افزایش ظرفیت خنککنندگی و گرمایشی دستگاه میشود.

- انواع فرم عرضه: لولههای مسی در این صنایع به صورت کلاف (Coil LWC – Light Weight Coils) و شاخهای تولید میشوند. لولههای کلاف به دلیل انعطافپذیری و قابلیت خمپذیری بهتر، معمولاً به صورت آنیل شده عرضه میشوند و در سیستمهای تبرید و تهویه که نیاز به شکلدهی و خم شدن دارند، استفاده میشوند.

- لوله مویرگی (Capillary Tube): در داخل واحدهای تبرید و تهویه مطبوع، لولههای مسی بسیار نازک (Capillary) با قطر کم به عنوان تنظیمکننده جریان مبرد استفاده میشوند که طول و قطر آنها جریان مایع خنککننده را کنترل میکند.

۵.۲. تحلیل هزینهها: لوله مسی در مقابل جایگزینها

تصمیمگیری در مورد استفاده از مس، نیازمند یک تحلیل عمیقتر از هزینه اولیه و بررسی هزینه کل مالکیت (Total Cost of Ownership) است.

۵.۲.۱. هزینه اولیه و جایگزینهای پلیمری

به طور کلی، مس یک ماده گرانقیمت محسوب میشود. لولههای مسی معمولاً هزینه اولیه بالاتری نسبت به لولههای پلیمری (مانند PEX یا PVC) دارند.

لولههای PEX (پلی اتیلن متقاطع) به عنوان یک جایگزین محبوب در لولهکشی آب مسکونی و تجاری مطرح شدهاند. PEX مقرون به صرفهتر از مس است ، نصب آسانتری دارد (بدون نیاز به جوشکاری) و در برابر خوردگی مقاوم است. علاوه بر این، PEX رسانایی حرارتی پایینتری دارد که برای خطوط آب گرم مناسبتر است زیرا گرما را بهتر حفظ میکند.

۵.۲.۲. توجیه اقتصادی لولههای مسی رزوه دار (IGT)

با وجود قیمت اولیه بالاتر، بهویژه برای لولههای IGT با هندسههای پیچیده (مانند متقاطع و V-slot) که هزینه تولید بالایی دارند ، استفاده از این لولهها در سیستمهای HVAC/R با بهرهوری بالا کاملاً توجیهپذیر است:

- راندمان انرژی و بازگشت سرمایه (ROI): بهبود قابل توجه راندمان انتقال حرارت (تا ۱.۵ برابر) به معنای کاهش محسوس مصرف انرژی در طول عمر مفید تجهیزات است. این صرفهجویی در هزینههای عملیاتی بلندمدت، تفاوت قیمت اولیه لوله IGT را جبران میکند.

- بهرهوری مواد: عملکرد بالای IGT به مهندسان اجازه میدهد تا حجم مبدل حرارتی مورد نیاز را کاهش دهند. کاهش حجم مبدل نه تنها باعث کاهش وزن و اندازه واحد میشود، بلکه مصرف مواد اولیه گرانقیمت مسی را نیز در واحد ظرفیت حرارتی کاهش میدهد.

نتیجهگیری در انتخاب مواد: مس و لولههای مسی رزوه دار (IGT) به یک ماده تخصصی برای محیطهای با عملکرد بالا (High-Performance Environments) تبدیل شدهاند. هنگام انتخاب مواد، اگر سیستم نیاز به مقاومت در برابر فشار بالا، دمای بالا یا انتقال سیالات خورنده داشته باشد، مس به دلیل استحکام و مقاومت در برابر خوردگی، انتخاب بهتری است. در مقابل، برای کاربردهای عمومیتر لولهکشی آب که در آنها وزن و هزینه اولیه اهمیت بیشتری دارد، جایگزینهایی مانند PEX میتوانند مناسبتر باشند.

۵.۳. نگهداری و افزایش طول عمر لولههای مسی

لولههای مسی به طور بالقوه طول عمر بسیار بالایی دارند (بیش از ۵۰ سال). افزایش این طول عمر مستلزم رعایت استراتژیهای نگهداری پیشگیرانه است:

۱. مدیریت خوردگی داخلی: اگرچه مس مقاومت خوبی در برابر خوردگی دارد، اما در برخی شرایط خاص خورده میشود. به عنوان مثال، در برابر اکسیژن محلول در آب مقاومت عالی دارد، اما ممکن است در برابر تغییرات شیمیایی در دماهای بالا یا در تماس با ضدیخهای پایه گلیکول خاص، دچار خوردگی شود. نظارت منظم بر ترکیب شیمیایی سیالات عامل در سیستمهای حرارتی برای جلوگیری از خوردگی داخلی امری حیاتی است.

۲. اجرای صحیح اتصالات: استحکام و دوام کل سیستم لولهکشی به شدت به کیفیت اتصالات آن بستگی دارد. محل اتصالات ضعیف (بهویژه در اتصالات رزوه ای که مستعد نشتی هستند) مقاومت کل سیستم را تعیین میکند. بنابراین، انجام لحیمکاری یا رزوه زنی مطابق با مشخصات فنی و تستهای فشار پس از نصب، از اصول اساسی است.

۳. استفاده از مواد با کیفیت: عمر مفید لوله مسی به خلوص مواد اولیه و کیفیت فرآیند تولید بستگی دارد. انتخاب لولههای مسی بدون درز (Seamless) که مطابق با استانداردهای مرجع (مانند ASTM) تولید شدهاند، پایهای برای دوام بلندمدت سیستم فراهم میکند.

بخش ششم: جمعبندی، نتیجهگیری فنی و راهنمای خرید

۶.۱. نتیجهگیری فنی: رزوه دار برای راندمان یا اتصال؟

تجزیه و تحلیل جامع نشان میدهد که مفهوم “لوله مسی رزوه دار” دو کاربرد مجزا را پوشش میدهد که اهداف و ملاحظات فنی کاملاً متفاوتی دارند:

۱. رزوه داخلی (IGT): یک نوآوری در حوزه مهندسی حرارت است. هدف اصلی آن تقویت راندمان انتقال حرارت با تشدید تلاطم سیال و افزایش سطح تماس داخلی است. لولههای IGT (مانند نوع متقاطع یا ترکیبی) بخش حیاتی مبدلهای حرارتی با بهرهوری انرژی بالا هستند و انتخاب هندسه دقیق دندانهها باید بر اساس نوع مبرد (مانند R410A یا R407C) انجام شود.

۲. رزوه خارجی (مکانیکی): یک روش اتصال است. هدف اصلی آن قابلیت جداسازی در سیستمهای لولهکشی است. به دلیل تضعیف استحکام دیواره در حین رزوه زنی، این روش عمدتاً به اتصالات رزوه ای جداگانه (برنجی) یا لولههای با دیواره ضخیم Type K محدود میشود و برای خطوط فشار قوی مبرد توصیه نمیشود. در کاربردهای فشار بالا، لحیمکاری همچنان روش اتصال ترجیحی باقی میماند.

۶.۲. راهنمای خرید و مشخصات سفارش لوله IGT

برای خرید و سفارشگذاری لولههای مسی رزوه دار داخلی (IGT) در سیستمهای برودتی، صرف توجه به قطر و ضخامت دیواره کافی نیست. خریداران و مهندسان باید پارامترهای فنی زیر را بهدقت مشخص کنند:

۱. گرید مواد و وضعیت عرضه: انتخاب گرید مس (مانند TP2 یا KFR) که مقاومت فشار و خوردگی بالایی دارند. همچنین، تعیین وضعیت عرضه (مانند آنیل شده/نرم برای لولههای کلافی LWC) که قابلیت خمپذیری مناسب را فراهم میکند.

۲. مشخصات هندسی رزوه داخلی: این مهمترین نکته است. مشخصات سفارش باید شامل تمامی پارامترهای هندسی دقیق رزوه داخلی باشد (قطر بیرونی، ضخامت دیواره پایین، ارتفاع دندان، زاویه بالای دندان، زاویه مارپیچ و تعداد نخها) که باید با استاندارد مرجع تولید (مانند GB/T20928-2007) مطابقت داده شوند. این پارامترها مستقیماً راندمان سیستم را تعیین میکنند.

۳. فرمت و متراژ: لولههای مسی برای مصارف برودتی اغلب به صورت کلافهای بدون درز (LWC) در متراژهای استاندارد (مانند ۱۵ متری) و در ضخامتهای متفاوت عرضه میشوند.

۶.۳. سوالات متداول (FAQ)

۱. لوله مسی رزوه دار چیست و کاربرد اصلی آن کجاست؟ لوله مسی رزوه دار، بهویژه نوع رزوه داخلی (IGT)، دارای شیارهای منظم در سطح داخلی خود است و کاربرد اصلی آن در مبدلهای حرارتی سیستمهای تهویه مطبوع و تبرید (اواپراتورها و کندانسورها) برای تقویت ضریب انتقال حرارت و صرفهجویی در انرژی است.

۲. آیا لولههای مسی تحمل فشارهای بالا را دارند؟ بله، لولههای مسی به طور کلی مقاومت بالایی در برابر فشار دارند. لولههای Type K دارای ضخیمترین دیواره هستند و بالاترین درجه فشار را تحمل میکنند. همچنین، ساختار رزوه داخلی در لولههای IGT نیز به افزایش استحکام آنها در برابر فشار کمک میکند.

۳. تفاوت اصلی رزوه NPT و BSP چیست؟ NPT (استاندارد آمریکایی) دارای زاویه دندانه ۶۰ درجه و هندسه مخروطی است، در حالی که BSP (استاندارد بریتانیایی/اروپایی) دارای زاویه دندانه ۵۵ درجه است. این تفاوت زاویهای باعث عدم سازگاری کامل بین اتصالات این دو استاندارد میشود.

۴. چرا لوله مسی Type M برای رزوه زنی خارجی توصیه نمیشود؟ لوله Type M نازکترین دیواره را دارد. فرآیند رزوه زنی خارجی ضخامت دیواره را کاهش میدهد که منجر به کاهش شدید مقاومت لوله در برابر فشار و افزایش خطر شکستگی یا نشتی میشود.

۵. هزینه لولههای مسی رزوه دار در مقایسه با جایگزینها چگونه است؟ هزینه اولیه لولههای مسی معمولاً بالاتر از جایگزینهای پلیمری مانند PEX است. با این حال، به دلیل راندمان حرارتی بالا، دوام در برابر خوردگی و طول عمر طولانی، لولههای مسی (بهویژه IGT) توجیه اقتصادی خود را در تحلیل هزینه کل مالکیت سیستمهای با عملکرد بالا حفظ میکنند.