بخش ۱: مبانی عایق لوله مسی و ضرورت حیاتی آن در تأسیسات نوین

۱.۱. تعریف و نقش لوله مسی در سیستمهای حرارتی و برودتی

لولههای مسی به دلیل رسانایی حرارتی بسیار بالا، مقاومت در برابر خوردگی در برابر آب، و قابلیت فرمدهی، به عنوان مادهای استاندارد و پرکاربرد در صنایع تبرید، تهویه مطبوع، و انتقال سیال در کولر گازی و چیلرها شناخته میشوند. دقیقاً همین خاصیت هدایت حرارتی بالای مس، که برای انتقال حرارت کارآمد در مبدلها مزیت محسوب میشود، در طول خطوط انتقال، نیازمند محافظت حیاتی است.

عایق لوله مسی، مجموعهای از مواد است که به صورت لایهای حول لولهکشی پیچیده میشود. وظیفه اصلی این لایه، کاهش شدید سرعت جریان یافتن انرژی گرمایی به سطح سیستم لولهکشی یا از آن است. در واقع، عایق لوله مسی نه تنها یک اقدام پیشگیرانه، بلکه یک مؤلفه ضروری برای حفظ بهرهوری و پایداری بلندمدت سیستمهای تأسیساتی است.

اهداف چندگانه عایقکاری، فراتر از صرفاً کاهش تلفات حرارتی است. یک عایق لوله سه وظیفه اصلی دارد:

- کاهش انتقال حرارت: حفظ دمای سیال درونی (گرم یا سرد) که مستقیماً منجر به صرفهجویی قابل توجه در انرژی میشود.

- جلوگیری از میعان و انجماد: ممانعت از تشکیل و جمع شدن رطوبت در سطح سیستم لولهکشی، به ویژه در سطوح سرد که مستعد پدیده شبنم هستند.

- محافظت پرسنل: جلوگیری از تماس بالقوه آسیبرسان کارکنان با سطوح بسیار داغ (با دمای بالاتر از ۶۵ درجه سانتیگراد).

۱.۲. دستهبندی عایق بر اساس کاربرد و عملکرد حرارتی

عایقهای لوله بر اساس دمای عملیاتی سیال داخل لوله، به دستهبندیهای عملکردی مختلفی تقسیم میشوند که انتخاب ماده و ضخامت مناسب را تعیین میکند:

عایق گرم

این نوع عایق بر روی سطوح داغ لولهها استفاده میشود و هدف اصلی آن، حفظ گرما و ممانعت از انتقال حرارت و جریان انرژی از سیال داخل لوله به محیط اطراف است. مواد رایج برای عایق گرم شامل پشم معدنی، پشم شیشه، و کلسیم سیلیکات هستند. این مواد دارای مقاومت حرارتی بسیار بالا بوده و میتوانند در دماهای عملیاتی بالا مورد استفاده قرار گیرند.

عایق سرد

عایق سرد بر روی لولهکشیهایی که دمای سیال آنها پایینتر از دمای محیط است، اعمال میشود. اصلیترین هدف در عایق سرد، حفظ سرما و مهمتر از آن، جلوگیری از میعان (Condensation) است، زیرا جذب حرارت فضای بیرونی و در پی آن، تشکیل شبنم روی سطح لوله، میتواند به ساختار عایق و خود لوله آسیب جدی وارد کند. فوم پلیاورتان، فوم انبساطی پرلیت، فوم انبساطی پلیاستایرن و به ویژه فوم الاستومری، از انواع رایج عایق سرد به شمار میآیند.

عایقهای حفاظت از اشخاص

در تأسیساتی که لولهکشیهای داغ (بیش از ۶۵ درجه سانتیگراد) در فاصله دسترس کارکنان قرار دارند، عایقکاری جهت پیشگیری از سوختگی الزامی است. این قاعده شامل تمامی سطوحی است که در فاصله ۶۰۰ میلیمتری افقی یا ۲۱۰۰ میلیمتری عمودی قابل دسترس باشند. در این موارد، حتی گاهی اوقات از توریهای فلزی در کنار عایقهای حرارتی (مانند پشمهای معدنی) برای تضمین محافظت استفاده میشود.

۱.۳. اهمیت ویژه در HVAC/R و تهدید خوردگی زیر عایق (CUI)

لولههای مسی عمدتاً در سیستمهای تهویه مطبوع، تبرید و کولرهای گازی به کار میروند که همگی کاربردهای سرد محسوب میشوند. در چنین کاربردهایی، بزرگترین چالش فنی، پدیده میعان است. هنگامی که هوای گرم و مرطوب محیط با سطح سرد لوله برخورد میکند، بخار آب روی سطح لوله متراکم میشود و آب تولید میکند. اگر این رطوبت کنترل نشود، میتواند منجر به خوردگی لوله شده و در نهایت باعث نشت و خرابی سیستم شود.

در مهندسی مواد، پدیدهای به نام خوردگی زیر عایق (CUI) به عنوان یکی از عوامل اصلی شکست لولهها در نظر گرفته میشود. CUI یک خوردگی خارجی است که زمانی رخ میدهد که آب، رطوبت یا سیال خورنده دیگری زیر لایه عایق به دام افتاده و در تماس مستمر با سطح خارجی لوله قرار گیرد.

اگرچه لولههای مسی کمتر از لولههای فولادی در معرض CUI گسترده قرار میگیرند، اما نفوذ رطوبت به زیر عایق الاستومری یا سایر عایقها، عملکرد حرارتی عایق را به شدت تضعیف کرده و در نهایت منجر به تخریب فیزیکی لوله مسی میشود. تبعات CUI میتواند فاجعهبار باشد؛ این پدیده ۴۰ تا ۶۰ درصد از هزینههای نگهداری لولهها را در صنایع مختلف تشکیل میدهد. بنابراین، در انتخاب عایق برای لوله مسی، هدف اولیه نه صرفاً صرفهجویی انرژی (کاهش تلفات)، بلکه حفظ پایداری عملکرد ضد میعان در بلندمدت است. یک عایق ایدهآل برای این منظور باید به عنوان یک مانع بخار (Vapor Barrier) بسیار قوی عمل کند.

بخش ۲: دستهبندی مواد و معرفی تخصصی عایق فوم الاستومری (FEF)

انتخاب ماده عایق، بر اساس محدوده دمایی سرویس، مقاومت در برابر رطوبت، انعطافپذیری، و الزامات ایمنی (مانند مقاومت در برابر آتش) تعیین میشود.

۲.۱. مروری بر مواد متداول عایق لوله مسی

در کنار عایقهای فایبرگلاس، فوم رابر و فوم پلیاتیلن، انواع مختلفی از مواد برای عایقکاری لولههای مسی در سیستمهای تهویه مطبوع رایج هستند.

عایقهای الیافی (پشم شیشه و پشم معدنی)

پشم شیشه و پشم سنگ از الیاف معدنی ساخه میشوند و مقاومت حرارتی و صوتی بالایی دارند و در دماهای بسیار بالا عملکرد خوبی از خود نشان میدهند.۱ با این حال، پشم شیشه دارای ضریب مقاومت بخار آب ($\mu$) بسیار پایینی است (تقریباً $\mu = 1$). این ساختار الیافی به شدت مستعد جذب رطوبت است و عملکرد خود را در کاربردهای سرد از دست میدهد. همچنین با گذشت زمان، این عایقها ممکن است دچار ریزش شوند و عملکرد عایقکنندگی آنها دستخوش تغییر شود.

عایق فوم پلیاتیلن (PE)

این عایقها از فوم پلیاتیلن ساخته شدهاند. آنها ارزان، سبک و بسیار انعطافپذیرند و به دلیل داشتن شکافهای از پیش برش خورده، نصب آسانی دارند. فوم پلیاتیلن مقاومت خوبی در برابر رطوبت دارد و از رشد قارچ جلوگیری میکند. با این حال، ضریب مقاومت در برابر نفوذ بخار آب در این عایقها (بین mu=2 تا mu=2000) به مراتب کمتر از عایقهای الاستومری است.

عایق فومی فنولیک

این عایق از مخلوط فومهای پلاستیکی و رزین فنولیک تشکیل شده و دارای ساختار سلولی بسته است. عایق فنولیک یکی از پایینترین ضرایب انتقال حرارت را در میان عایقهای پلیمری داراست و وزن بسیار سبکی دارد که نصب و حمل و نقل آن را تسهیل میکند.

۲.۲. عایق الاستومری (FEF): انتخاب برتر فنی برای لولههای مسی

عایقهای فوم الاستومری انعطافپذیر (FEF) که معمولاً بر پایه لاستیک نیتریل بوتادین (NBR/PVC) یا اتیلن پروپیلن دیان مونومر (EPDM) ساخته میشوند، در حال حاضر به عنوان کارآمدترین و محبوبترین عایق برای لولههای مسی در سیستمهای HVAC/R و تبرید شناخته میشوند.

مزایای ساختاری و عملکردی الاستومری:

۱. ساختار سلول بسته: الاستومری دارای ساختار سلولی کاملاً بسته با راندمان بالا (بیشتر از ۹۵٪ سلول بسته) است.۹ این ساختار به طور ذاتی یک سد فیزیکی در برابر نفوذ رطوبت و بخار آب ایجاد میکند. این خصوصیت باعث میشود که ضریب انتقال حرارت عایق در طول زمان ثابت بماند.

۲. ضریب هدایت حرارتی پایین: عایق الاستومری ضریب هدایت حرارتی بسیار پایینی دارد (بین ۰.۰۳۲ تا ۰.۰۳۶ وات بر متر کلوین). این به معنای بازدهی انرژی بالا و کاهش اتلاف حرارت است.

۳. مقاومت در برابر بخار آب (µ): این مشخصه کلیدیترین برتری الاستومری است. ضریب مقاومت در برابر انتشار بخار آب در عایق الاستومری طبق استانداردهای بینالمللی بالاتر از ۷۰۰۰ است. این مقاومت بالا تضمین میکند که رطوبت محیط جذب عایق نشود و در نتیجه، از زنگزدگی و خوردگی لولهها در اثر میعان جلوگیری میکند.

۴. مقاومت شیمیایی و بیولوژیکی: الاستومریها مقاومت خوبی در برابر اوزون، روغن و گریس از خود نشان میدهند. علاوه بر این، این مواد محیطی نامناسب برای رشد قارچها و باکتریها فراهم میکنند که یک مزیت حیاتی در محیطهای مرطوب و برای تضمین بهداشت سیستم است.

۵. انعطافپذیری و نصب آسان: الاستومریها بسیار سبک و انعطافپذیرند و نصب آنها بر روی سیستمهای مختلف را آسان میسازد. طیف دمایی مناسب برای استفاده از این عایقها، با توجه به تستهای قابل قبول، بین ۶۰- تا ۱۲۰+ درجه سانتیگراد است.

۲.۳. مقایسه عملکردی الاستومری و پشم شیشه: نقطه بحرانی نفوذ بخار

تفاوت بین عایق الاستومری و پشم شیشه، به ویژه در کاربردهای سرد (مانند لولههای مسی در تهویه مطبوع)، به قدری فاحش است که انتخاب پشم شیشه بدون ملاحظات فنی دقیق میتواند به شکست سیستم منجر شود.

از نظر قیمت، معمولاً عایق الاستومری قیمت بالاتری نسبت به پشم شیشه دارد، اما این هزینه بالاتر به دلیل مزایای فنی و طول عمر بالای عایق الاستومری، کاملاً توجیهپذیر است. توجیه اقتصادی در بلندمدت بر پایه پایداری عملکرد حرارتی استوار است.

نقطه ضعف ساختاری عایقهای الیافی:

در کاربردهای سرد، عایقهای الیافی مانند پشم شیشه (که ساختار سلول باز دارند) در معرض نفوذ بخار آب قرار میگیرند. همانطور که اشاره شد، ضریب مقاومت بخار آب پشم شیشه تنها عدد ۱ است. پایین بودن mu به این معناست که بخار آب به راحتی به داخل ساختار عایق نفوذ کرده و به سطح سرد لوله میرسد.

این پدیده، یک زنجیره تخریب را آغاز میکند:

نفوذ بخار آب میعان در داخل عایق اشباع شدن عایق با آب افزایش شدید ضریب هدایت حرارتی عایق (زیرا آب رسانای حرارت است) کاهش راندمان سیستم و در نهایت CUI و خوردگی شدید لوله.

در مقابل، عایق الاستومری، به دلیل ضریب مقاومت بخار آب بسیار بالای خود (بیش از ۷۰۰۰)، نه تنها یک عایق حرارتی، بلکه یک مانع بخار ذاتی محسوب میشود. این ساختار تضمین میکند که حتی در شرایط رطوبتی بالا، عملکرد حرارتی عایق ثابت باقی میماند و خطر خوردگی لوله مسی زیر عایق به حداقل میرسد.

بخش ۳: مشخصات فنی و استانداردهای کلیدی عملکردی عایق

در یک پروژه مهندسی، صرفاً اتکا به نام تجاری یا جنس عایق کافی نیست؛ بلکه باید مشخصات فنی محصول بر اساس استانداردهای جهانی معتبر ارزیابی شود تا عملکرد حرارتی و ایمنی آن تضمین گردد.

۳.۱. اندازهگیری هدایت حرارتی ($\lambda$) و مقاومت حرارتی (R-Value)

هدایت حرارتی (Thermal Conductivity) که با نماد k-factor نمایش داده میشود، مهمترین خاصیت فیزیکی یک عایق است. این مشخصه، رابطه بین نرخ انتقال حرارت از طریق یک ماده و اختلاف درجه حرارت در طول مسیر انتقال حرارت را بیان میکند.

برای اندازهگیری دقیق این مشخصه، استانداردهای متعددی در سطح بینالمللی وجود دارد:

- ASTM C177: این استاندارد، شار حرارتی حالت پایدار را با استفاده از دستگاه صفحه داغ محافظتشده (Guarded-Hot-Plate Apparatus) در شرایط آزمون مشخص اندازهگیری میکند. این تست خواص انتقال حرارتی را بر اساس اندازهگیریها فراهم میآورد.

- ASTM C518: این روش استاندارد از دستگاه جریانسنج حرارت (Heat Flow Meter Apparatus) استفاده میکند. با قرار دادن نمونه عایق بین صفحات گرمایشی و سرمایشی، این تست ضریب هدایت حرارتی (k-Value) و مقاومت حرارتی (R-Value) را تعیین میکند.

در عایقهای لولهای، به دلیل شکل استوانهای، محاسبه مقاومت حرارتی (R-Value) پیچیدهتر است. R-Value عایق لولهای باید با محاسبه “ضخامت معادل” انجام شود تا تفاوت مساحت سطح داخلی (در تماس با لوله) و سطح خارجی عایق جبران شود.

۳.۲. مقاومت در برابر نفوذ بخار آب و استاندارد ASTM E96

همانطور که قبلاً توضیح داده شد، برای لولههای سرد مسی، مقاومت در برابر نفوذ بخار آب حیاتی است. این ویژگی با ضریب $\mu$ یا Permeance (نفوذپذیری) اندازهگیری میشود.

- ASTM E96: این استاندارد روشی برای آزمون نفوذپذیری بخار آب در مواد مختلف است.

- عملکرد الاستومری: عایقهای الاستومری، به دلیل ساختار سلول بسته، ضریب مقاومت بخار آب بسیار بالا (بالای ۷۰۰۰) را بر اساس استاندارد BS EN 12572 یا ASTM E96 ارائه میدهند.

- عملکرد بخاربندها (Vapor Barriers): در عایقهایی که نیاز به روکش بخاربند دارند، مانند عایقهای فایبرگلاس (Micro-Lok HP)، نفوذپذیری بخار آب باید به حداقل برسد (حداکثر ۰.۰۲ پرم). این نفوذپذیری پایین، برای جلوگیری از خوردگی زیر عایق (CUI) حیاتی است، چرا که نفوذ بخار آب از طریق درزها یا خود ساختار عایق میتواند به فاجعه منجر شود.

۳.۳. عملکرد در برابر آتش و ایمنی (UL 94)

با توجه به ماهیت پلیمری عایقهای فوم انعطافپذیر (FEF)، ارزیابی رفتار اشتعالی آنها در سیستمهای لولهکشی بسیار حائز اهمیت است. عایقها باید از نظر ایمنی در برابر آتش طبقهبندی شوند تا از انتشار حریق در تأسیسات جلوگیری شود.

- استانداردهای ایمنی حریق:

- ASTM E84 / UL 723: این استاندارد برای تعیین مشخصات احتراق سطحی و طبقهبندی ۲۵/۵۰ (Smoke/Flame Spread) استفاده میشود.

- UL 94: این استاندارد برای ارزیابی مقاومت در برابر آتش و طبقهبندی قابلیت خاموششوندگی مواد پلیمری کاربرد دارد. عایقهای الاستومری به طور ذاتی کندسوز و خودخاموششونده بوده و آتش را به قسمتهای دیگر منتقل نمیکنند.

- به عنوان مثال، عایق الاستومری پافلکس دارای طبقهبندی واکنش در برابر آتش B-S3-d0 بر اساس استاندارد EN 13501-1 است.

۳.۴. مشخصات فیزیکی و استانداردهای عمومی

استاندارد ASTM C534 به طور خاص برای فوم الاستومری سلول بسته اعمال میشود و خواص فیزیکی و عملکردی این محصولات را تعریف میکند. همچنین، چگالی (Density) عایق الاستومری معمولاً در محدوده ۶۰ تا ۷۰ کیلوگرم بر متر مکعب قرار دارد. الاستومریها فاقد مواد مضر مانند CFC، HCFC، آزبست و کلراین بوده و از این رو، از نظر ایمنی زیستمحیطی نیز دارای استانداردهایی چون RoHS و REACH هستند.

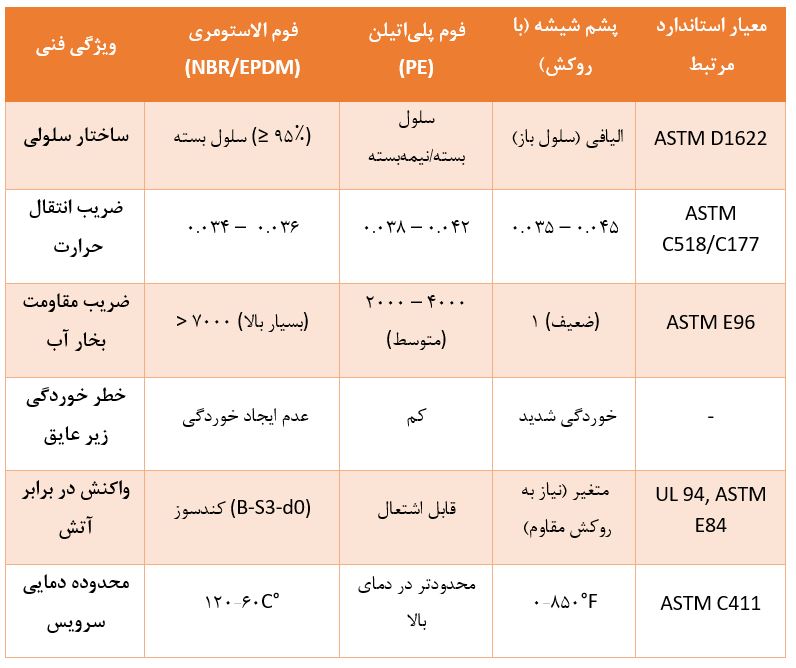

برای جمعبندی معیارهای فنی، جدول زیر به مقایسه مشخصات فنی کلیدی مواد عایق در کاربردهای لوله مسی میپردازد.

جمعبندی اهمیت استانداردها: در انتخاب عایق برای لوله مسی، مهندسان باید فراتر از تبلیغات رفته و به دادههای آزمایشی استاندارد اتکا کنند. پایداری عملکرد حرارتی یک عایق به طور مستقیم به مقاومت آن در برابر نفوذ رطوبت وابسته است. از این رو، هر سه استاندارد ASTM C518 (هدایت حرارتی)، ASTM E96 (مقاومت بخار) و UL 94 (ایمنی حریق) باید معیارهای اصلی برای تأیید کیفیت نهایی محصول باشند.

بخش ۴: محاسبات مهندسی و تعیین ضخامت بهینه عایق

انتخاب ضخامت عایق یک تصمیم کاملاً مهندسی است که توازن بین هزینههای اولیه و هزینههای عملیاتی بلندمدت (اتلاف انرژی یا آسیب سیستم) را تضمین میکند.

۴.۱. تحلیل شعاع بحرانی (Critical Radius)

در مورد لولههای داغ، مفهوم شعاع بحرانی اهمیت پیدا میکند. تصور رایج این است که با افزایش ضخامت عایق حرارتی، میزان اتلاف حرارت همواره کمتر میشود. با این حال، در برخی موارد، به ویژه در عایقهایی با ضخامت کم یا با ضریب هدایت حرارتی نسبتاً بالا، افزودن عایق ممکن است در ابتدا تلفات حرارتی را افزایش دهد. این امر به این دلیل است که در ابتدای فرآیند عایقکاری، افزایش مساحت سطح خارجی لوله بر مقاومت حرارتی ایجاد شده توسط عایق غلبه میکند.

در اکثر عایقهای مدرن با ضریب هدایت حرارتی بسیار پایین، مانند فومهای الاستومری، پدیده شعاع بحرانی به ندرت مشکلساز میشود، اما برای محاسبات دقیق انتقال حرارت و تعیین ضخامت بهینه (ضخامت اقتصادی)، آگاهی از این مفهوم ضروری است. در نهایت، هرچند که یک لایه عایق ممکن است مساحت خارجی را افزایش دهد، اما کاهش دمای سطح خارجی لوله توسط عایق بسیار مهمتر است و عموماً منجر به کاهش تلفات حرارتی میشود.

۴.۲. روشهای تعیین ضخامت عایق ضد میعان (Anti-Condensation)

در مورد لولههای مسی که اغلب در سرویسهای سرد کار میکنند، هدف اصلی محاسبات ضخامت، جلوگیری از میعان (Condensation) است. این ضخامت باید به گونهای انتخاب شود که دمای سطح خارجی عایق، همواره بالاتر از نقطه شبنم (Dew Point) هوای محیط باقی بماند.

عوامل مؤثر بر ضخامت ضد میعان:

انتخاب ضخامت مناسب یک فرآیند ایستا نیست و باید چندین عامل دینامیک محیطی و عملیاتی را در نظر بگیرد:

۱. دمای سیال داخلی لوله: هرچه سیال سردتر باشد، لوله سردتر است و خطر میعان بیشتر میشود.

۲. دمای محیط خارجی: دمای بالاتر محیط، نقطه شبنم را تغییر میدهد.

۳. رطوبت نسبی محیط (RH): این عامل، تعیینکنندهترین متغیر برای نقطه شبنم است. در محیطهای مرطوب (مانند مناطق ساحلی)، رطوبت نسبی بالا (مانند ۸۵ درصد) نیاز به ضخامت عایق بسیار بیشتری دارد.

۴. سرعت باد: سرعت باد بر انتقال حرارت جابجایی در سطح خارجی تأثیر میگذارد.

۵. سایز لوله: قطر لوله مسی.

استفاده از جداول مرجع و نرمافزارهای تخصصی

در عمل، مهندسان برای سادهسازی فرآیند، از جداول ضخامت استاندارد که توسط تولیدکنندگان معتبر بر اساس سناریوهای محیطی مختلف تهیه شدهاند،

در پروژههای بزرگ یا شرایط عملیاتی غیرمعمول (مانند دماهای بسیار پایین و رطوبت نسبی ۸۵ درصد)، استفاده از نرمافزارهای تخصصی مانند 3E plus برای محاسبه دقیق ضخامت ضد میعان ضروری است. این نرمافزارها، قانون فوریه و محاسبات انتقال حرارت هدایتی و جابجایی را برای ارائه ضخامت بهینه به کار میگیرند.

اولویتبندی ضخامت: در انتخاب ضخامت برای لولههای مسی سرد، ضخامتی که بر اساس معیار ضد میعان محاسبه شده است، باید معیار اصلی قرار گیرد، حتی اگر از ضخامت اقتصادی (که صرفاً برای صرفهجویی انرژی محاسبه میشود) بیشتر باشد. این تمایز حیاتی است، چرا که عدم کنترل میعان منجر به آسیب فیزیکی و خوردگی میشود، که هزینههای تعمیر و نگهداری بسیار بالاتری نسبت به اتلاف جزئی انرژی دارد. در مناطقی با رطوبت نسبی بالا، افزایش ضخامت تا حد ۲۵ میلیمتر یا حتی ۳۲ میلیمتر برای تضمین پایداری نقطه شبنم، ضروری است.

۴.۳. ضخامت اقتصادی عایق حرارتی (Economic Thickness)

ضخامت اقتصادی به ضخامتی از عایق گفته میشود که در آن، مجموع هزینه اولیه عایقکاری و هزینههای سالانه ناشی از اتلاف انرژی (سوخت) به حداقل میرسد. در سیستمهای لولهکشی داغ (که در لولههای مسی کمتر رایج هستند اما همچنان در خطوط آب گرم کاربرد دارند)، تعیین ضخامت اقتصادی بسیار مهم است تا بازگشت سرمایه اولیه (Payback Period) سریعتر اتفاق افتد.

اگرچه افزایش ضخامت عایق به طور نامحدود تلفات حرارتی را کاهش میدهد، اما از یک حد معین، افزایش ضخامت تأثیر معنیداری در صرفهجویی انرژی نخواهد داشت و تنها هزینه اولیه را بالا میبرد. یافتن ضخامت مناسب و بهینه نیازمند استفاده از روابط دقیق انتقال حرارت است.

بخش ۵: اجرای صحیح عایقکاری، اتصالات و ملاحظات طول عمر

اثربخشی یک عایق با کیفیت، به طور مستقیم به کیفیت نصب و اجرای جزئیات آن، به ویژه در نقاط اتصال و درزها، بستگی دارد. ضعیفترین نقطه عایقکاری، تعیینکننده مقاومت حرارتی کل سیستم است.

۵.۱. ملزومات و مراحل نصب عایق الاستومری

عایقهای الاستومری به صورت لولهای (با طول استاندارد ۱.۸ متری) یا رولی و ورقهای عرضه میشوند. انعطافپذیری ذاتی آنها فرآیند نصب را ساده میکند، اما برای تضمین عملکرد مانع بخار، رعایت نکات زیر الزامی است:

۱. استفاده از چسبهای تخصصی: عایق الاستومری برای اتصال به سطح لوله و چسباندن درزها، نیاز به چسب مخصوص خود دارد. این چسبها باید دارای قدرت چسبندگی بالا باشند و به طور خاص فرموله شده باشند تا در برابر تنشهای حرارتی و نفوذ رطوبت و بخار آب مقاوم باشند. استفاده از چسبهای غیراستاندارد، به ویژه در معرض گرمای شدید، میتواند چسبندگی درزها را تضعیف کرده و اجازه نفوذ رطوبت را بدهد.

۲. درزگیری کامل (Seam Sealing): پس از نصب عایق لولهای یا رولی، تمام درزها، شکافها و محل برشها باید کاملاً آببندی شوند. برای این منظور، از نوار درزگیر اسفنجی (که از جنس خود عایق است و چسبدار میباشد) یا نوارهای برزنتی با چسبندگی بالا استفاده میشود. این مرحله ضروری است تا استحکام عایق در محل درزها تضمین شده و از نفوذ بخار آب به لایههای داخلی جلوگیری شود.

۵.۲. عایقکاری نقاط بحرانی: اتصالات و زوایا

زوایا، زانوها، فلنجها و شیرها نقاط ضعف حیاتی در سیستم عایقکاری هستند. یک شیر فاقد عایق میتواند معادل اتلاف حرارتی یک متر لوله بدون عایق با همان قطر، انرژی را تلف کند. بنابراین، عایقکاری این اجزا به اندازه خود لولهها اهمیت دارد.

روش اجرا در اتصالات:

برای عایقکاری اتصالات مسی (مانند زانوهای ۹۰ درجه یا سه راهیها)، از عایق الاستومری رولی استفاده میشود. با برش دقیق عایق رولی و شکلدهی آن به شکل اتصال (مانند روش برش ۹۰ درجه برای زانو)، یک پوشش یکپارچه و کامل ایجاد میشود. سپس تمام لبههای برش خورده باید با دقت توسط چسب تخصصی و نوار درزگیر، کاملاً آببندی شوند تا مانع بخار، یکپارچگی خود را در این نقاط حساس حفظ کند. نادیده گرفتن این جزئیات، حتی با استفاده از بهترین عایقها، منجر به شکست عملکرد ضد میعان در سیستم میشود.

۵.۳. حفاظت از عایق در برابر عوامل محیطی (UV Protection)

هنگامی که لولههای مسی در فضای باز نصب میشوند (مانند خطوط کولرهای گازی که در معرض نور مستقیم خورشید قرار دارند)، عایق پلیمری فومی، مانند الاستومری، در معرض تخریب ناشی از اشعه ماوراء بنفش (UV) قرار میگیرد. تخریب UV منجر به فرسایش ساختار پلیمری، کاهش انعطافپذیری و در نهایت کاهش ضریب مقاومت بخار آب میشود.

ضرورت روکشهای محافظ (Jacketing):

برای تضمین طول عمر و پایداری عملکرد عایق در فضای باز، استفاده از عایقهای الاستومری با روکش محافظ ضروری است. این روکشها میتوانند شامل موارد زیر باشند:

- روکش آلومینیومی: شامل فویل آلومینیوم با ضخامتهای مختلف (مانند ۱۳۰ تا ۴۰۰ میکرون) که مقاومت مکانیکی و حرارتی عایق را بالا میبرد.

- روکش ضد UV: پوششهای پلیمری مخصوص که مقاومت در برابر اشعه UV را فراهم میکنند.

این روکشها نه تنها عایق را در برابر نور خورشید و عوامل جوی (مانند باران و باد) محافظت میکنند، بلکه خطر خوردگی لولهها و هدررفت انرژی را نیز کاهش میدهند. حفظ یکپارچگی ساختار پلیمری عایق در فضای باز، کلید پایداری ضریب و تضمین عملکرد ضد میعان در بلندمدت است.

۵.۴. راهکارهای پیشگیرانه CUI و حفظ یکپارچگی مکانیکی

اگرچه عایق الاستومری مقاومت بسیار بالایی در برابر رطوبت دارد و مانع نفوذ بخار آب است، اما رطوبت خارجی که به دلایل مکانیکی (مانند نشتی در سقف یا خرابی روکش) به فضای بین عایق و لوله نفوذ کند، همچنان خطر CUI را ایجاد میکند.

از این رو، حفظ یکپارچگی مکانیکی عایق بسیار مهم است. عایق باید به خوبی از آسیبهای فیزیکی محافظت شود. علاوه بر این، خاصیت عدم رشد قارچها و باکتریها در عایقهای الاستومری، بهداشتی بودن و طول عمر لوله مسی را در محیطهای مرطوب تضمین میکند.

بخش ۶: مشخصات ابعادی، برندها و نتیجهگیری نهایی

۶.۱. ابعاد و سایزینگ استاندارد عایقهای لوله مسی

عایقهای لولهای برای لولههای مسی در اندازههای استاندارد جهانی تولید میشوند. سایزینگ عایق باید با قطر خارجی لوله مسی مطابقت داشته باشد تا یک نصب محکم و بدون فاصله هوایی را تضمین کند.

ابعاد فیزیکی و طولی

- طول شاخه: در بازار ایران، طول استاندارد شاخههای عایق الاستومری لولهای معمولاً ۱.۸ متر (۱۸۰ سانتیمتر) یا ۶ فوت است.

- قطر داخلی (ID): قطر داخلی عایق باید متناسب با قطر خارجی لوله مسی باشد. این سایزها اغلب بر حسب اینچ اسمی لوله مسی بیان میشوند. برخی از سایزهای رایج عبارتند از: ۱/۴ اینچ (۶ میلیمتر)، ۳/۸ اینچ (۹ میلیمتر)، ۱/۲ اینچ (۱۲ میلیمتر)، ۵/۸ اینچ (۱۶ میلیمتر)، ۳/۴ اینچ (۱۸ میلیمتر) و ۷/۸ اینچ (۲۲ میلیمتر).۹ عایقهای لولهای تا قطر داخلی ۱۱۴ میلیمتر (حدود ۶ اینچ) نیز موجود هستند.

ضخامت دیواره (Wall Thickness)

ضخامت عایق به طور مستقیم با مقاومت حرارتی آن ارتباط دارد و بر اساس ضخامت ضد میعان انتخاب میشود. ضخامتهای رایج عایق الاستومری عبارتند از:

- ۶، ۹، ۱۳، ۱۹، ۲۵، ۳۲ و ۵۰ میلیمتر.

مثالهای سایزینگ و بستهبندی:

محصولات به صورت کارتنی عرضه میشوند و تعداد شاخهها در هر کارتن بسته به ضخامت و سایز لوله متغیر است. به عنوان مثال، عایق لوله مسی سایز ۳/۸ اینچ با ضخامت ۹.۵ میلیمتر ممکن است ۱۲۰ شاخه در کارتن داشته باشد، در حالی که همان سایز با ضخامت ۱۲.۷ میلیمتر، ۷۰ شاخه در کارتن خواهد داشت. این مشخصات ابعادی برای برنامهریزی و تدارکات در پروژههای بزرگ حائز اهمیت است.

۶.۲. نگاهی به بازار و برندهای مطرح عایق الاستومری

تأمینکنندگان متعددی در زمینه عایقهای الاستومری فعال هستند. برندهای معتبر معمولاً محصولات خود را با استناد به استانداردهای بینالمللی مانند ASTM (به ویژه C534) و ضریب مقاومت بخار آب بالا عرضه میکنند. برخی از برندهای مطرح در بازار شامل K-flex ، مهراصل (MA Flex) ، آذروفلکس (Azaroflex) و سانوفلکس (Sanoflex) هستند.

۶.۳. چک لیست مهندسی برای انتخاب نهایی عایق لوله مسی

انتخاب نهایی عایق لوله مسی باید یک فرآیند تصمیمگیری ساختارمند باشد که بر اساس الزامات فنی و محیطی پروژه استوار است.

۱. هدف گذاری عملکردی (Functionality):

- نوع سرویس: اگر لوله مسی در سرویس سرد (HVAC/R، تبرید) است، اولویت بر جلوگیری از میعان است.

- معیار ماده: باید از مادهای با ساختار سلول بسته و ضریب مقاومت بخار آب (µ) بسیار بالا (حداقل ۷۰۰۰) استفاده شود تا عایق به عنوان مانع بخار ذاتی عمل کند و از CUI جلوگیری نماید. عایق الاستومری (NBR/EPDM) این معیار را برآورده میکند.

۲. ضخامت (Thickness):

- معیار ضخامت: ضخامت باید بر اساس ضخامت ضد میعان محاسبه یا انتخاب شود، که تابعی از دمای سیال و سختترین شرایط رطوبتی منطقه نصب است. در محیطهای بسیار مرطوب (رطوبت نسبی بالا)، ضخامتهای بالاتر (۱۹ میلیمتر و بیشتر) توصیه میشود.

- محافظت مکانیکی: در محیطهایی با ریسک آسیب فیزیکی، ضخامت بیشتر ممکن است برای حفظ یکپارچگی عایق نیز سودمند باشد.

۳. استاندارد و ایمنی (Compliance):

- استانانداردهای حرارتی و رطوبتی: محصول باید دارای گواهیهای تست معتبر برای ضریب هدایت حرارتی بر اساس ASTM C518 و ضریب مقاومت بخار آب بر اساس ASTM E96 باشد.

- ایمنی حریق: عایق باید دارای طبقهبندی حریق مناسب (مانند UL 94 یا ASTM E84 کلاس ۲۵/۵۰) باشد تا از ایمنی ساختمان و تأسیسات اطمینان حاصل شود.

- نصب: اطمینان از استفاده از چسبهای تخصصی و نوارهای درزگیر متناسب با نوع عایق برای حفظ یکپارچگی مانع بخار در اتصالات و زوایا.

نتیجهگیری نهایی

عایقکاری لولههای مسی، به ویژه در سیستمهای تهویه مطبوع و تبرید، فراتر از یک اقدام صرفهجویی در انرژی است و یک اقدام حیاتی برای حفاظت از زیرساخت، جلوگیری از میعان و ممانعت از خوردگی زیر عایق (CUI) محسوب میشود.

تحلیلهای فنی نشان میدهد که عایق فوم الاستومری انعطافپذیر (FEF)، به دلیل ساختار سلول بسته، ضریب هدایت حرارتی پایین و مهمتر از همه، مقاومت فوقالعاده در برابر نفوذ بخار آب (mu > 7000)، به عنوان انتخاب برتر فنی برای لولههای مسی شناخته میشود. استفاده از مواد الیافی مانند پشم شیشه، به دلیل ضریب مقاومت بخار آب بسیار پایین (mu=1) و آسیبپذیری در برابر رطوبت، به شدت ریسک شکست حرارتی و وقوع خوردگی شدید لوله را در کاربردهای سرد افزایش میدهد.

موفقیت یک سیستم عایقکاری در بلندمدت، مستلزم انتخاب دقیق ضخامت ضد میعان (بر اساس دمای سیال و رطوبت محیط)، استفاده از مواد استاندارد (تأیید شده توسط ASTM C518 و E96)، و اجرای بینقص درزها و اتصالات با چسبهای تخصصی و روکشهای محافظ (ضد UV برای فضای باز) است. مهندسان و پیمانکاران باید در پروژههای خود، تضمین کیفیت بر اساس استانداردهای بینالمللی را بر رقابت صرفاً بر سر قیمت ترجیح دهند تا پایداری و بهرهوری سیستمهای تهویه مطبوع به حداکثر برسد.