بخش اول: عایق الاستومری: مبانی فیزیکی، ساختار سلولی و عملکرد در تاسیسات

۱.۱. تعریف جامع و جایگاه الاستومرها در مهندسی عایقکاری

عایق الاستومری یکی از پیشرفتهترین و کارآمدترین محصولات در حوزه عایقهای حرارتی و برودتی است که جایگزین مناسبی برای مواد سنتی محسوب میشود. این عایق در واقع یک لاستیک مصنوعی انعطافپذیر است که مهمترین ویژگی آن، ساختار سلول بسته (Closed-Cell) آن است. این ساختار به معنای وجود میلیونها سلول یا حفره هوایی ریز و غیرمتصل به هم است که درون یک سطح خارجی صاف و مقاوم یا اصطلاحاً “پوسته” محبوس شدهاند. این پوسته خارجی خود به عنوان یک بازدارنده بخار عمل میکند.

جایگاه این عایق در مهندسی تاسیسات مدرن به ویژه در سیستمهای سرمایشی و گرمایشی (HVAC) بسیار حائز اهمیت است. در حال حاضر، استفاده از عایق الاستومری برای عایقکاری کانالهای تهویه مطبوع، لولههای آب سرد و گرم، مخازن و اتصالات صنعتی به دلیل راندمان فوقالعاده بالا و سازگاری با محیط زیست، به یک امر اجتنابناپذیر تبدیل شده است. انعطافپذیری فوقالعاده این ماده باعث میشود که در مقایسه با عایقهای سخت و شکننده مانند فوم فنولی یا پلیایزو، کمتر در معرض ترک، شکست و از دست دادن مواد قرار گیرد.

عایق الاستومری در بازار با نامهای متعدد و مترادفی شناخته میشود که همگی به ساختار و کاربرد آن اشاره دارند. این نامها شامل عایق رولی الاستومری سلول بسته، عایق سلولی الاستومری انعطافپذیر، عایق تک سلولی، ضد تعریق، عایق سردکننده، و عایق لولهای HVAC است. این تنوع نامگذاری نشاندهنده گستردگی کاربرد این محصول در کنترل دما و رطوبت در سیستمهای مکانیکی است.

۱.۲. تحلیل عملکرد حرارتی: ضریب هدایت پایین و جلوگیری از نفوذ بخار

اساس عملکرد یک عایق، توانایی آن در کاهش انتقال حرارت است که با ضریب هدایت حرارتی (λ) اندازهگیری میشود. عایقهای الاستومری ضریب هدایت حرارتی بسیار پایینی دارند که در حدود ۰.035W/m⋅K است. این ضریب پایین، که نتیجه حبس گاز در سلولهای بسته و غیرمتصل است، تضمین میکند که اتلاف انرژی و تبادل حرارتی بین سیال و محیط به حداقل ممکن برسد، در نتیجه صرفهجویی قابل توجهی در مصرف انرژی صورت میگیرد.

اما مهمترین مزیت فنی عایق الاستومری که آن را از عایقهای سنتی متمایز میکند، مقاومت استثنایی آن در برابر نفوذ رطوبت و بخار آب است. ساختار سلول بسته این عایقها، به طور ذاتی به عنوان یک سد یا بازدارنده بخار داخلی (Internal Vapor Barrier) عمل میکند و در برابر عبور بخار آب مقاومت بسیار خوبی نشان میدهد. این ویژگی نفوذپذیری بخار آب بسیار کم، نیاز به نصب لایه یا پوششهای مضاعف خارجی (Jacketing) را برای جلوگیری از انتقال رطوبت از بین میبرد. در واقع، این ماده به دلیل داشتن خاصیت تابش بالا و ساختار سلولی انعطافپذیر، از چگالش سطحی جلوگیری میکند.

۱.۳. جلوگیری از تعریق سطحی و تهدید خوردگی زیر عایق (CUA)

یکی از رایجترین و پرهزینهترین مشکلات در تأسیسات سرمایشی، به ویژه در لولهها و تجهیزات سرد، پدیده تعریق (Condensation) است. تعریق زمانی رخ میدهد که دمای سطح عایق به زیر نقطه شبنم محیط برسد. اگر عایق نتواند در برابر نفوذ رطوبت مقاوم باشد، رطوبت به داخل آن نفوذ کرده و عملکرد حرارتیاش به شدت کاهش مییابد؛ این امر به این دلیل است که هدایت گرمایی آب حدود ۱۶ برابر بیشتر از خود عایق است.

مقاومت بالای عایق الاستومری در برابر بخار و آب، آن را به یک راهحل عالی برای کنترل تعریق تبدیل میکند. ساختار سلول بسته تضمین میکند که حتی در تماس با رطوبت، بازده حرارتی خود را از دست ندهد.

فراتر از اتلاف انرژی، نفوذ آب به عایقهای سنتی منجر به پدیده بسیار مخرب خوردگی زیر عایق (Corrosion Under Insulation – CUA) میشود. CUA یک نگرانی جدی در صنعت ساختمان و انرژی است که با رسیدن آب یا بخار آب به سیستمهای مکانیکی گرانقیمت، خسارات هنگفتی را به بار میآورد. عایق الاستومری، با محافظت قاطع از لولهکشی و تجهیزات در برابر ورود رطوبت، عمر مفید سیستمهای مکانیکی را افزایش داده و از وقوع این مشکل پرهزینه و قابل پیشگیری جلوگیری میکند. تحلیل فنی نشان میدهد که با وجود قیمت اولیه بالاتر نسبت به مواد سنتی، عایق الاستومری باید به عنوان یک سیستم محافظت از دارایی (Asset Protection) در نظر گرفته شود. حفظ راندمان ثابت در طولانی مدت، که میتواند بیش از ۱۰ سال بدون افت کیفیت ادامه یابد ، و ممانعت از خرابیهای ناشی از CUA، هزینه اولیه بالاتر را به طور کامل توجیه میکند.

علاوه بر مزایای فنی، عایق الاستومری فاقد فیبر و فرمالدئید است و انتشار ترکیبات آلی فرار (VOC) بسیار پایینی دارد. این ویژگیهای بهداشتی، به ویژه مقاومت در برابر رشد قارچ و کپک ، این عایق را به یک انتخاب استراتژیک برای حفظ کیفیت هوای داخل ساختمان (IAQ) تبدیل کرده است. در پروژههایی مانند مراکز درمانی و صنایع غذایی که استانداردهای بهداشتی سختگیرانه است، این عامل مزیت رقابتی بزرگی محسوب میشود.

بخش دوم: شیمی پلیمرها و انواع عایق الاستومری (NBR در مقابل EPDM)

۲.۱. دستهبندی مواد پایه و اشکال تولیدی

عایقهای الاستومری عمدتاً بر اساس مواد پلیمری مصنوعی انعطافپذیر و با ساختار سلول بسته تولید میشوند. مواد اولیه اصلی که ساختار شیمیایی و عملکرد دمایی عایق را تعیین میکنند، شامل نیتریل بوتادین رابر (NBR)، اتیلن پروپیلن دیین مونومر (EPDM) و در مواردی پلی وینیل کلراید (PVC) هستند.

این عایقها در دو شکل هندسی اصلی برای پوشش تاسیسات عرضه میشوند:

- عایق لولهای (Tube Insulation): این نوع به صورت لولههای از پیش ساخته شده و آماده، برای عایقکاری سریع لولههای تأسیساتی استفاده میشود. طول استاندارد این عایقها معمولاً ۲ متر است. آنها در ضخامتهای استاندارد ۹، ۱۳، ۱۹، و ۲۵ میلیمتر و برای پوشش قطرهایی از ۶ میلیمتر تا ۱۱۴ میلیمتر تولید میشوند.

- عایق رولی (Sheet/Roll Insulation): این نوع عایق به شکل ورق یا رول تولید میشود و برای عایقکاری سطوح گسترده، کانالهای هوا، مخازن و تجهیزات با اشکال هندسی بزرگ استفاده میشود. عایقهای رولی همچنین در ضخامتهای متنوعی از ۶ تا ۳۲ میلیمتر و حتی تا ۵۰ میلیمتر قابل تولید هستند.

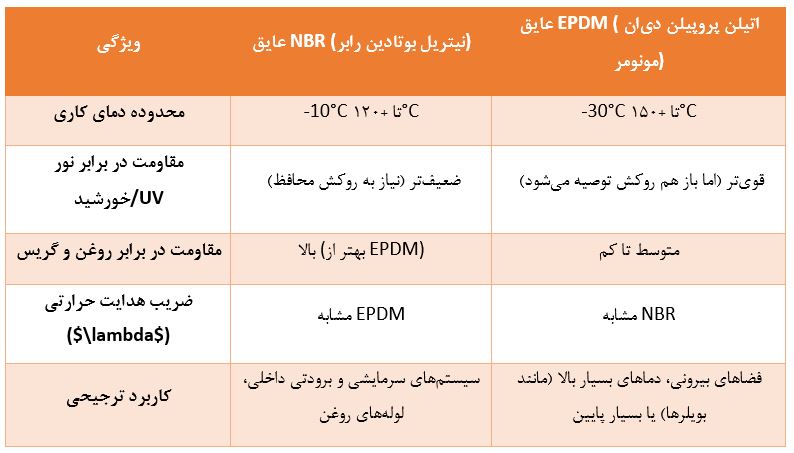

۲.۲. آنالیز مقایسهای فنی NBR و EPDM (معیارهای انتخاب)

اگرچه عایقهای NBR و EPDM شباهتهای ساختاری زیادی دارند، از جمله فرآیند تولید و ساختار سلول بسته مشابه ، اما اختلافات کوچک در ترکیب شیمیایی و در نتیجه محدوده عملکردی، انتخاب بین آنها را برای کاربردهای خاص، حیاتی میکند.

عایق NBR از سه ماده اصلی (Nitrile Butadiene Rubber) تشکیل شده است، در حالی که EPDM دارای چهار ماده شیمیایی (Ethylene Propene Diene Methylene) است. این تفاوتهای شیمیایی، خواص زیر را متغیر میسازد:

تحلیل تخصصی انتخاب پلیمر: انتخاب بین این دو پلیمر یک تصمیم مهندسی است که بر اساس توازن میان محدودیتهای دمایی، مقاومت شیمیایی و بودجه پروژه اتخاذ میشود. EPDM با محدوده دمایی گستردهتر (تا +۱۵۰°C) برای کاربردهای حرارتی شدید یا محیطهای بسیار سرد مناسب است. با این حال، تولید EPDM ۱۰۰ درصد به دلیل مسائل فنی و صرفه اقتصادی دشوار است. در مقابل، NBR به دلیل مقاومت عالی در برابر هیدروکربنها مانند روغن و گریس، در محیطهای پتروشیمیایی و صنعتی که احتمال نشت مواد شیمیایی وجود دارد، ارجحیت دارد. در اکثر سیستمهای استاندارد HVAC، که دما در محدوده NBR قرار دارد، این نوع عایق به دلیل قیمت مناسبتر و فراوانی تولید، رایجتر است.

۲.۳. پوششهای تخصصی (Jacketing) و انواع پشت چسبدار

برای بهینهسازی عملکرد عایق در شرایط محیطی خاص، از پوششها و روکشهای محافظ استفاده میشود. این پوششها قیمت نهایی محصول را افزایش میدهند اما طول عمر و دوام آن را تضمین میکنند.

- روکش آلومینیومی: در فضاهای باز و در معرض تابش مستقیم خورشید یا شرایط آب و هوایی سخت، عایق الاستومری نیاز به حفاظت در برابر اشعه UV دارد. روکش آلومینیومی این مقاومت را فراهم میکند. این روکشها معمولاً به صورت ساده یا مسلح شده با نخ فایبرگلاس (برای افزایش استحکام در برابر پارگی) و در ضخامتهای مختلف (مانند ۱۳۰ هزار یا ۴۰۰ میکرون) عرضه میشوند.

- پروتکت بلک (Protect Black): این نوع روکش انعطافپذیر با ساختار غیر متخلخل، مقاومت بسیار بالایی در برابر آب، رطوبت و آلودگی ایجاد میکند و در مکانهایی با سطح رطوبت و آلودگی بالا (مانند مناطق صنعتی و مرطوب) به کار میرود.

- عایق پشت چسبدار: یکی از مزایای مهم عایق رولی و لولهای الاستومری، قابلیت تولید به صورت پشت چسبدار است. خرید این نوع عایق نیاز به تهیه و استفاده از چسب مخصوص مایع را برطرف میکند و فرآیند نصب را به شدت آسان و سریع میسازد. این امر صرفهجویی قابل توجهی در زمان و نیروی کار ایجاد میکند، به طوری که حتی افراد غیرمتخصص نیز میتوانند به راحتی عایقکاری را انجام دهند. عایق پشت چسبدار در دو مدل ساده و مشبک موجود است.

بخش سوم: فرآیند تخصصی تولید عایق الاستومری (مهندسی سلول بسته)

فرآیند تولید عایق الاستومری، به ویژه نوع سلول بسته، یک زنجیره مهندسی پیچیده است که نیاز به کنترل دقیق شیمیایی و حرارتی دارد. این فرآیند تعیین کننده خواص نهایی عایق از نظر هدایت حرارتی، انعطافپذیری و مقاومت در برابر بخار آب است.

۳.۱. شیمی تولید و مواد اولیه کلیدی

سه مولفه اصلی در تولید فوم الاستومری سلول بسته، سنگ بنای این ماده پیشرفته را تشکیل میدهند :

- مخلوط لاستیک مصنوعی: این پایه پلیمری شامل نیتریل بوتادین رابر (NBR) یا اتیلن پروپیلن دیین مونومر (EPDM) است که خاصیت الاستیک و انعطافپذیری عایق را فراهم میکند.

- پلی وینیل کلراید (PVC): به عنوان یک جزء تقویتی در ترکیب مواد اولیه استفاده میشود.

- عامل فومساز شیمیایی (Chemical Foaming Agent): این ماده حیاتی که معمولاً در حالت جامد است، تحت حرارت به گاز تبدیل شده و در داخل آمیزه پلیمری، فضاهای خالی (سلولها) را ایجاد میکند. تولیدکنندگان متعهد، از مواد فومساز فاقد کلروفلوئورکربن (CFC)، هیدروکلرو فلوروکربن (HCFC) یا هیدروفلوئورکربن (HFC) استفاده میکنند تا محصولی سازگار با محیط زیست ارائه دهند.

۳.۲. مراحل تولید: از ترکیب تا پخت نهایی

فرآیند تولید عایق الاستومری در کارخانه، یک سری عملیات متوالی است که به دقت مهندسی شده است:

۳.۲.۱. مرحله اختلاط (Mixing) و آمیزهسازی

مواد اولیه پلیمری، عامل فومساز، و افزودنیهای خاص (نظیر فعالکنندهها و شتابدهندهها) در یک میکسر بزرگ و صنعتی ترکیب میشوند. این ترکیب معمولاً در بستههای سنگین (مثلاً ۵۰۰ پوندی) انجام میشود تا یک آمیزه یکنواخت (Compound) ایجاد شود. یکنواختی این آمیزه برای تضمین پایداری خواص فیزیکی محصول نهایی بسیار مهم است.

۳.۲.۲. فرآیند اکستروژن (Extrusion)

آمیزه آماده شده به داخل تجهیزات اکسترودر (Extruder) تزریق میشود. اکستروژن فرآیندی است که مواد پلیمری را تحت فشار و حرارت از یک قالب عبور داده و شکل مقطع یا پروفیل مورد نظر (مانند تیوب گرد برای عایق لولهای یا صفحه تخت برای عایق رولی) را ایجاد میکند. در صنعت تولید ترموپلاستیک الاستومرها، فرآیندهای اکستروژن، قالبگیری تزریقی و فشاری متداول است.

۳.۲.۳. عملیات حرارتی و فومدهی (Curing & Foaming)

مقطع اکسترود شده سپس وارد یک کوره با دمای مشخص میشود. تحت تأثیر حرارت، عامل فومساز شیمیایی فعال شده و از حالت جامد به حالت گازی تغییر فاز میدهد. این تصعید باعث میشود که هزاران حباب کوچک هوا در ساختار لاستیک ایجاد شوند. این مرحله حیاتی است و کنترل دقیق دما و زمان تضمین میکند که اندازه ذرات فاز پخت شده برای خواص مکانیکی بهینه باشد.

۳.۲.۴. ولکانیزاسیون و تثبیت ساختار سلول بسته

در این مرحله، همزمان با فومدهی، ولکانیزاسیون (پخت دینامیکی) رخ میدهد. این فرآیند شبکههای اتصالات عرضی (Cross-links) را در ساختار پلیمری تقویت میکند. برای EPDM ممکن است از سامانههای پخت گوگردی، رزین فنولیک یا پراکسید استفاده شود. استحکام کششی، ازدیاد طول در نقطه شکست و خاصیت کشسانی محصول نهایی به شدت به کارایی این سامانه پخت وابسته است. پس از اتمام ولکانیزاسیون و فومدهی، عایق خنک میشود تا از سالم ماندن این سلولهای هوا اطمینان حاصل شده و ساختار سلول بسته غیر متصل به طور دائم حفظ گردد. شکست در این مرحله و ایجاد سلولهای باز، مستقیماً به کاهش مقاومت در برابر بخار و افت راندمان حرارتی منجر میشود.

۳.۲.۵. برش و بستهبندی نهایی

در نهایت، محصول خنک شده در ابعاد استاندارد ضخامت (مانند ۶، ۱۰، ۱۳، ۱۹، ۲۵، و ۳۲ میلیمتر) و طول مناسب برش خورده و بستهبندی میشود.

۳.۳. استانداردهای حیاتی مقاومت در برابر آتش (EN 13501-1)

یکی از جنبههای کلیدی در انتخاب عایق، به ویژه در پروژههای صنعتی و ساختمانی بزرگ، عملکرد آن در برابر حریق است. استاندارد اروپایی EN 13501-1 چارچوب طبقهبندی واکنش به حریق برای محصولات ساختمانی را تعیین میکند. این استاندارد محصولات را بر اساس میزان کمک آنها به تجزیه در هنگام آتشسوزی طبقهبندی میکند.

محصولات ساختمانی بر اساس آزمایشهای رفتاری در برابر آتش، در گروههایی به نام Euroclasses قرار میگیرند: A1، A2، B، C، D، E و F. محصولات A1 و A2 غیرقابل اشتعال (مانند بتن یا پشم سنگ) در نظر گرفته میشوند. محصولات دستهبندی شده از B تا F میتوانند به ترتیب صعودی بسوزند.

انتخاب عایق الاستومری با کلاس مقاومت مناسب در برابر آتش (مثلاً کلاسهای B یا C)، که از طریق افزودن مواد شیمیایی خاص به دست میآید، برای تضمین ایمنی ساختمان و رعایت مقررات ملی و بینالمللی ضروری است. این ویژگیهای اضافی (مانند ضد اشتعال بودن) به طور طبیعی قیمت عایق را افزایش میدهند.

بخش چهارم: راهنمای تخصصی کاربردها و مقایسه با عایقهای سنتی (مهندسی ارزش)

۴.۱. کاربردهای حیاتی عایق الاستومری در صنایع مادر

انعطافپذیری، دوام، و مقاومت استثنایی در برابر نفوذ بخار آب، عایق الاستومری را برای طیف وسیعی از کاربردها در محیطهای حساس و پرتقاضا مناسب میسازد:

- تاسیسات ساختمانی و HVAC: کاربرد اصلی در عایقکاری سیستمهای تهویه مطبوع، لولههای آب سرد (برای جلوگیری از تعریق) و لولههای گرم (برای حفظ حرارت) است.

- عایقکاری کانالهای هوا: به ویژه در نوع رولی، برای کاهش اتلاف انرژی و همچنین کاهش نویز (عایق صوتی) هنگام عبور جریان هوا بسیار مؤثر است.

- صنایع نفت، گاز و پتروشیمی: به دلیل نیاز به مقاومت در برابر مواد شیمیایی و محدوده دمایی گسترده (استفاده از NBR و EPDM)، در خطوط انتقال مواد، مخازن ذخیره، بویلرها و راکتورها کاربرد دارد.

- تجهیزات صنعتی پیچیده: این عایق به سادگی روی اتصالات، زانوها، و تجهیزات با اشکال پیچیده مانند مبدلهای حرارتی قابل نصب و اجرا است، برخلاف عایقهای سنتی که در این نقاط دچار ضعف و نشت حرارتی میشوند.

- صنایع نیروگاهی و شیمیایی: استفاده در ماشینهای رنگرزی و خطوط پالایش شیمیایی نشان دهنده تحمل آن در برابر محیطهای تهاجمی است.

۴.۲. تحلیل مقایسهای: الاستومری در برابر پشم شیشه و پشم سنگ

عایق الاستومری به عنوان یک عایق سلول بسته، مزایای فنی و اقتصادی مشخصی نسبت به عایقهای سنتی و فیبری مانند پشم شیشه و پشم سنگ دارد. این برتری نه تنها در عملکرد حرارتی، بلکه در طول عمر مفید و هزینههای نگهداری نیز مشاهده میشود.

مهندسی ارزش: تحلیل هزینه طول عمر (LCC)

در تحلیل هزینهها، نباید صرفاً قیمت اولیه مواد را مقایسه کرد، بلکه باید هزینه طول عمر (LCC) را در نظر گرفت. اگرچه قیمت عایق الاستومری از پشم سنگ و پشم شیشه گرانتر است ، اما تحلیلگران فنی تأکید دارند که این هزینه اضافی به سرعت جبران میشود.

اولاً، عایق الاستومری در کاربردهای دمای پایین به پوشش یا جکتینگ خارجی مضاعف (Jacketing) نیازی ندارد. این حذف جکتینگ، هم در هزینه مواد و هم در زمان و دستمزد نصب، صرفهجویی قابل توجهی ایجاد میکند. ثانیاً، انعطافپذیری و نصب آسان الاستومری، نیاز به نیروی کار ماهر و زمان نصب طولانی را که در عایقهای سنتی لازم است، از بین میبرد.

نکته مهم این است که عایقهای سنتی با جذب رطوبت به سرعت راندمان خود را از دست میدهند، در حالی که الاستومری با حفظ ضریب هدایت پایین خود در طول دهه، پایداری انرژی و راندمان ثابتی را تضمین میکند. بنابراین، انتخاب الاستومری یک تصمیم استراتژیک بلندمدت برای حفظ انرژی و جلوگیری از فرسودگی تاسیسات محسوب میشود.

بخش پنجم: راهنمای خرید تخصصی و محاسبه ضخامت بهینه عایق

انتخاب و خرید عایق الاستومری مستلزم در نظر گرفتن پارامترهای فنی متعددی است تا از عملکرد بهینه سیستم اطمینان حاصل شود. مهمترین تصمیم فنی، تعیین ضخامت مناسب است.

۵.۱. اصول کلیدی در فرآیند انتخاب عایق الاستومری

برای یک خرید هوشمندانه و تخصصی، باید عوامل زیر را مد نظر قرار داد:

- نوع کاربری و دمای عملیاتی: تعیین کنید که آیا عایق برای سیستمهای سرمایشی (مقاومت در برابر تعریق)، سیستمهای گرمایشی (حفظ حرارت)، یا کاربردهای صوتی مورد نیاز است. این عامل نوع پلیمر (NBR یا EPDM) و محدوده دمایی مورد نیاز را مشخص میکند.

- شرایط محیط نصب: آیا عایق در فضای داخلی یا خارجی قرار میگیرد؟ آیا در معرض رطوبت بالا، روغن، یا اشعه UV است؟ این شرایط، نیاز به استفاده از روکشهای محافظ (مانند آلومینیوم) را تعیین میکند.

- انتخاب فرم و ضخامت: انتخاب بین عایق رولی (برای کانالهای بزرگ) و عایق لولهای (برای لولههای استاندارد) باید بر اساس ابعاد سطح مورد عایقکاری انجام شود. همچنین ضخامت عایق باید با دقت محاسبه شود.

۵.۲. روش تعیین ضخامت بهینه (محاسبه ضد تعریق)

تعیین ضخامت مناسب، اصلیترین مرحله در طراحی سیستمهای برودتی است. اگر ضخامت عایق کمتر از حد استاندارد باشد، اتلاف انرژی و تعریق رخ میدهد؛ اگر بیش از حد باشد، هزینه اولیه به طور غیرضروری افزایش مییابد.

۵.۲.۱. عوامل مؤثر بر ضخامت عایق

ضخامت مورد نیاز عمدتاً تحت تأثیر سه عامل اصلی است:

- دمای سیال داخل لوله: هر چه دمای سیال پایینتر باشد (مانند خطوط سردکننده)، نیاز به ضخامت بیشتری برای جلوگیری از انتقال حرارت از محیط به سیال و در نتیجه جلوگیری از تعریق وجود دارد.

- دمای محیط و رطوبت نسبی (Relative Humidity – RH): رطوبت نسبی یکی از مهمترین متغیرها است. در محیطهای با رطوبت نسبی بالا، نقطه شبنم بالاتر میرود. برای جلوگیری از تعریق، دمای سطح خارجی عایق باید بالاتر از نقطه شبنم محیط باقی بماند که این امر مستلزم ضخامت بیشتری است.

- نوع سیستم و طول لولهها: سیستمهای بخار و لولههای طولانیتر، ممکن است به دلیل پتانسیل اتلاف حرارت بیشتر، به ضخامت بیشتری نیاز داشته باشند.

۵.۲.۲. راهنمای عملی: جدول ضخامت استاندارد برای جلوگیری از تعریق

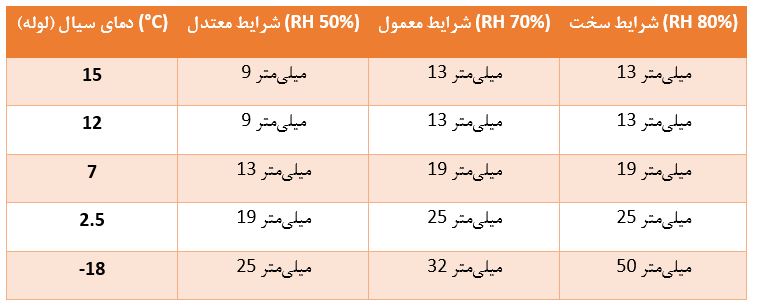

با توجه به حساسیت سیستمهای برودتی به تعریق، در جدول زیر ضخامتهای پیشنهادی بر اساس شرایط مختلف دمایی و رطوبتی محیط ارائه شده است. این مقادیر برای اطمینان از عدم چگالش سطحی طراحی شدهاند:

جدول ضخامت استاندارد عایق الاستومری برای جلوگیری از تعریق

بررسی این جدول نشان میدهد که تأثیر رطوبت محیط بر ضخامت مورد نیاز حیاتی است. به عنوان مثال، در شرایطی که دمای سیال -۱۸°C است، انتقال از یک محیط معمولی (RH 70%) به یک محیط سخت (RH 80%) نیاز به افزایش ضخامت از ۳۲ میلیمتر به ۵۰ میلیمتر دارد. این موضوع نشانگر این واقعیت است که در مناطق آب و هوایی مرطوب، صرفهجویی در ضخامت عایق میتواند منجر به شکست کامل سیستم عایقکاری شود.

۵.۳. ابزارهای جانبی و نکات نصب حرفهای

نصب صحیح عایق الاستومری به اندازه کیفیت خود ماده اهمیت دارد. برای اطمینان از یکپارچگی عایق در طول عمر سیستم، استفاده از مواد جانبی مناسب الزامی است:

- چسب مخصوص عایق الاستومری: چسبهای مایع مخصوصی با فرمولاسیون ویژه برای این عایقها تولید میشوند. این چسبها باید مقاومت بسیار بالایی در برابر تنشهای حرارتی، نفوذ رطوبت و بخار آب داشته باشند. استفاده از چسبهای نامرغوب در درزها، نقطه ضعف سیستم عایقکاری خواهد بود. این چسبها در قوطیهای استاندارد ۱، ۳/۲، و ۱۴ کیلوگرمی عرضه میشوند.

- نوار درزگیر: برای پوشاندن تمام درزهای برش خورده و اطمینان از ادامه یکپارچگی سد بخار در نقاط اتصال، استفاده از نوار درزگیر الاستومری یا نوار آلومینیومی ضروری است.

- توصیههای اجرایی: اگرچه نصب عایق الاستومری نسبت به عایقهای سنتی آسانتر است ، اما توجه به تمیزکاری سطوح قبل از نصب و پاک کردن چسبهای اضافی پس از اتمام کار، برای افزایش چسبندگی و ظاهر نهایی مهم است. اجرای صحیح عایق تضمین میکند که میزان خوردگی لولهها و کانالها نزدیک به صفر باقی بماند.

بخش ششم: ساختار قیمتگذاری، عوامل اقتصادی و برندهای معتبر

قیمت عایق الاستومری، به عنوان یک محصول پلیمری پیشرفته، تابع مجموعهای از عوامل فنی، کیفیتی و اقتصادی است. درک این عوامل برای مدیریت بودجه پروژههای تاسیساتی ضروری است.

۶.۱. عوامل اصلی موثر بر قیمت نهایی عایق الاستومری

قیمت این محصول نسبت به عایقهای سنتی گرانتر است، اما این قیمت بالا نشاندهنده پیچیدگی تولید و کارایی تضمینشده است. مهمترین عوامل تأثیرگذار بر قیمت عبارتند از:

۶.۱.۱. ضخامت و ابعاد عایق

ضخامت عایق به صورت مستقیم با میزان مواد اولیه مصرفی و سطح عایقکاری (راندمان حرارتی و صوتی) مرتبط است. افزایش ضخامت از ۹ میلیمتر به ۵۰ میلیمتر، قیمت را به طور فزایندهای بالا میبرد. همچنین، عایقهای رولی به دلیل ابعاد بزرگتر و پوشش وسیع، معمولاً قیمت بالاتری در واحد سطح نسبت به عایقهای لولهای دارند.

۶.۱.۲. نوع پلیمر و ساختار شیمیایی

عایقهای EPDM، به دلیل دشواری تولید و گسترش محدوده دمای عملیاتی (مخصوصاً تا +۱۵۰°C)، معمولاً قیمت بالاتری نسبت به عایقهای NBR دارند. اگرچه تولید EPDM ۱۰۰ درصد از نظر اقتصادی برای سازندگان بزرگ نیز صرفه ندارد، اما محصولات با کیفیت EPDM که توانایی کار در شرایط سخت را دارند، گرانتر هستند.

۶.۱.۳. ویژگیهای تخصصی و روکشهای محافظ

اضافه شدن هرگونه ویژگی اضافی باعث افزایش قیمت میشود :

- روکشها: عایقهای دارای روکش آلومینیومی (ساده یا مسلح) یا پروتکت بلک، به دلیل مقاومت در برابر UV، آتش یا آسیبهای مکانیکی، از قیمت بالاتری برخوردارند.

- خاصیت ضد اشتعال: عایقهایی که دارای گواهینامه مقاومت در برابر آتش هستند (به دلیل افزودن مواد شیمیایی خاص)، به ویژه در صنایع حساس، گرانتر هستند.

- پشت چسبدار بودن: عایقهای رولی یا لولهای پشت چسبدار، به دلیل تسهیل نصب، نسبت به مدل ساده قیمت بیشتری دارند.

۶.۱.۴. برند تولیدکننده و کیفیت مواد اولیه

برندهای معتبر و شناخته شده، که کیفیت مواد اولیه و دقت فرآیند سلول بسته شدن را تضمین میکنند (مطابق با استانداردهای EN و ISO)، معمولاً قیمتهای بالاتری نسبت به محصولات متفرقه دارند. این افزایش قیمت در واقع بهای تضمین دوام و عملکرد واقعی عایق در طول ده سال است.

۶.۱.۵. تأثیر نرخ ارز و اقتصاد کلان

از آنجایی که بسیاری از مواد اولیه پلیمری مورد نیاز برای تولید NBR و EPDM وارداتی هستند، نوسانات نرخ ارز، تورم و قیمتهای جهانی نفت و پلیمر، تأثیر مستقیمی بر قیمت تمام شده عایق الاستومری در بازار داخلی دارند.

۶.۲. تحلیل هزینه طول عمر (LCC) و توجیه اقتصادی

با وجود قیمت اولیه بالاتر، توجیه اقتصادی استفاده از عایق الاستومری در تحلیل هزینه طول عمر (LCC) نهفته است. این عایق به دلایل زیر در بلندمدت مقرون به صرفه است:

- حذف جکتینگ: برای کاربردهای دمای پایین، نیاز به پوشش مضاعف برای حفاظت در برابر بخار و رطوبت کاملاً حذف میشود. این صرفهجویی در مواد و نیروی کار، قیمت اولیه بالاتر را پوشش میدهد.

- راندمان پایدار: طول عمر مفید عایق الاستومری بیش از ۱۰ سال است و برخلاف عایقهای فیبری که به سرعت با جذب رطوبت کارایی خود را از دست میدهند، این عایق راندمان حرارتی پایین و ثابت خود را حفظ میکند.

- نصب سریع و آسان: انعطافپذیری و وجود انواع پشت چسبدار، زمان نصب را به شدت کاهش داده و نیاز به نیروی کار ماهر برای عملیات جکتینگ و نصب دقیق را از بین میبرد.

۶.۳. معرفی برندهای شناخته شده و توصیههای خرید

در بازار داخلی، چندین برند معتبر در زمینه تولید و عرضه عایق الاستومری فعالیت میکنند که کیفیت محصولاتشان توسط متخصصین تأیید شده است:

- پافلکس (PA-FLEX): این برند اگرچه اصلیتی ترکیهای دارد، اما کارخانههای تولیدی آن در داخل کشور (مانند شهر ابهر زنجان) فعال هستند و انواع عایقهای NBR و EPDM را برای بازار ایران و کشورهای همسایه تولید میکنند.

- برندهای دیگر: کافلکس، نیوفلکس و سوپرپایپ نیز از جمله برندهای مطرحی هستند که محصولات آنها به دلیل کیفیت و دوام بالا در بازار شناخته شدهاند.

برای خریدار حرفهای، توجه به گواهینامههای کیفیت، نه تنها بر روی نام برند، بلکه بر روی مشخصات فنی اعلام شده (مانند ضریب هدایت حرارتی، فاکتور مو و کلاس آتش) حائز اهمیت است تا اطمینان حاصل شود که محصول خریداری شده دقیقاً دارای ساختار سلول بسته و مقاومتهای شیمیایی لازم است.

جمعبندی نهایی و نتیجهگیری تخصصی

تحلیل فنی عایق الاستومری نشان میدهد که این محصول فراتر از یک ماده عایق حرارتی، یک راهکار مهندسی جامع برای حفاظت از تأسیسات در برابر مهمترین تهدیدات عملکردی است. ساختار سلول بسته، که محور اصلی عملکرد این عایق است، مقاومت بینظیری در برابر نفوذ بخار آب فراهم کرده و ریسک خوردگی زیر عایق (CUA) را در سیستمهای برودتی به حداقل میرساند. این ویژگی، عمر مفید سیستمها را به بیش از ۱۰ سال افزایش داده و راندمان انرژی را در طولانی مدت ثابت نگه میدارد.

انتخاب میان انواع NBR و EPDM یک تصمیم استراتژیک است که بر اساس محدوده دمای عملیاتی و محیط شیمیایی تعیین میشود؛ NBR برای سیستمهای استاندارد برودتی و EPDM برای دماهای بالا و فضاهای بیرونی با ریسک UV بالا مناسبتر است. در نهایت، با وجود قیمت اولیه بالاتر نسبت به عایقهای سنتی، عایق الاستومری به دلیل حذف نیاز به جکتینگ خارجی، کاهش هزینههای نگهداری، و تضمین راندمان پایدار، در تحلیل هزینه طول عمر (LCC) به گزینهای اقتصادی و از نظر فنی ضروری در صنعت ساختمان و انرژی تبدیل شده است. رعایت دقیق محاسبات ضخامت (به ویژه در مناطق مرطوب) و استفاده از مواد جانبی نصب استاندارد، کلید تضمین موفقیت این عایق در پروژههای پیشرفته است.