فلز مس از دیرباز به عنوان ستون فقرات زیرساختهای الکتریکی جهان شناخته شده است. از زمان انقلاب صنعتی تا زیرساختهای شبکههای داده مدرن، این فلز به دلیل ویژگیهای منحصربهفرد خود، همواره گزینه اصلی مهندسان برای انتقال پایدار و مطمئن انرژی و اطلاعات بوده است. کابلهای مسی نه تنها به دلیل رسانایی الکتریکی فوقالعاده، بلکه به واسطه تواناییشان در مدیریت حرارت و حفظ پایداری مکانیکی در بلندمدت، جایگاهی حیاتی در صنایع ساختمانی، مخابراتی، تولید انرژی، و خودرویی به دست آوردهاند.

این گزارش به عنوان یک مرجع جامع و فنی، به بررسی ساختار کابلهای مسی، فرآیند دقیق تولید آنها در کارخانه، روشهای تخصصی تشخیص اصالت کابلهای تقلبی، مقایسه جامع با رقیب اصلی خود یعنی کابلهای آلومینیومی، و همچنین تحلیل پویایی قیمت جهانی مس (LME) خواهد پرداخت. هدف این است که یک راهنمای کامل برای مدیران خرید، مهندسان پروژه، و متخصصان صنعت برق فراهم آورد تا در انتخاب استراتژیک و تضمین کیفیت کابلهای مسی به طور کامل یاریرسان باشد.

۱. کابل مسی چیست؟ مبانی علمی و برتریهای فنی

۱.۱. تعریف کابل مسی و جایگاه استراتژیک آن

کابل مسی در تعریف فنی، مجموعهای سازمانیافته از یک یا چند سیم مسی است که توسط مواد عایق الکتریکی احاطه شده و درون یک غلاف محافظ (Sheath) یا روکش بیرونی قرار گرفتهاند. فلز مس (Copper) به دلیل موقعیت خود در جدول تناوبی، بهترین رسانای الکتریسیته در میان فلزات رایج و مقرونبهصرفه پس از نقره محسوب میشود. همین ویژگی، مس را به جزء اصلی در انتقال برق، شبکههای مخابراتی و توزیع انرژی الکتریکی در مقیاسهای مختلف تبدیل کرده است.

تاریخچه استفاده از مس به عنوان هادی به اوایل دهه ۱۸۲۰ میلادی، همزمان با اختراع آهنربای الکتریکی و تلگراف بازمیگردد. با ابداع تلفن در سال ۱۸۷۶، تقاضا برای سیمهای مسی به طور فزایندهای افزایش یافت و مس به عنوان استاندارد صنعتی هادیهای الکتریکی تثبیت شد. امروزه، علاوه بر زیرساختهای انتقال برق، کابلهای مسی در سیمکشی الکتریکی داخلی ساختمانها، توزیع انرژی، هادیهای لوازم خانگی، هادیهای خودرو و سیمپیچهای مغناطیسی به طور گستردهای کاربرد دارند.

۱.۲. ۷ دلیل برتری مس به عنوان هادی اصلی (مزایای فنی)

برتری کابلهای مسی نسبت به سایر هادیها (مانند آلومینیوم) تنها در رسانایی الکتریکی خلاصه نمیشود، بلکه مجموعهای از خواص مکانیکی و حرارتی هستند که آن را به گزینهای مطمئن، کارآمد و ایمن برای کاربردهای حیاتی تبدیل میکنند.

۱. رسانایی الکتریکی عالی: مس در مقایسه با سایر فلزات صنعتی، کمترین مقاومت الکتریکی را دارد. این به معنای اتلاف انرژی بسیار کم و کارایی بالای سیستم انتقال برق است. ۲. رسانایی حرارتی برتر و جلوگیری از نقاط داغ: مس ۶۰٪ سرعت رسانش حرارتی بیشتری نسبت به آلومینیوم دارد. این تفاوت از نظر ایمنی بسیار حیاتی است؛ زیرا در سیستمهای الکتریکی، گرمای اضافی تولید شده در اثر عبور جریان (بهخصوص در اتصالات و پایانهها) باید به سرعت تخلیه شود. رسانایی حرارتی بالای مس، از تشکیل نقاط داغ (Hot Spots) جلوگیری میکند. این امر بهطور مستقیم خطر آسیب به عایق، خرابی ترمینالها و در نهایت آتشسوزیهای ناشی از گرمای بیش از حد را کاهش میدهد. ۳. استحکام کششی و مقاومت خزش (Creep Resistance): کابلهای مسی دارای استحکام کششی بالایی هستند. مهمتر از آن، مس مقاومت بسیار خوبی در برابر پدیده خزش (تغییر شکل آهسته تحت فشار مکانیکی یا حرارتی در طول زمان) دارد. این ویژگی تضمین میکند که اتصالات الکتریکی در طول سالها سفت و مطمئن باقی میمانند و از شل شدن تدریجی که منجر به افزایش مقاومت و گرمایش میشود، جلوگیری میگردد. ۴. انعطافپذیری و سهولت نصب: مس ترکیب مطلوبی از قدرت و انعطافپذیری را ارائه میدهد. این خاصیت باعث میشود که شکلپذیری بالایی داشته باشد و نصب مطمئن آن در سیمکشیهای پیچیده داخلی ساختمانها آسانتر باشد. ۵. مقاومت در برابر خوردگی: مس یک فلز ذاتاً مقاوم در برابر خوردگی است و میتواند در برابر عوامل خورنده موجود در محیطهای مرطوب یا صنعتی به خوبی از خود محافظت کند. این مقاومت، طول عمر کابل را در شرایط سخت افزایش میدهد. ۶. قابلیت لحیمکاری (Solderability): قابلیت لحیمکاری بالای مس امکان ایجاد اتصالات الکتریکی دائمی، قوی و با مقاومت تماسی بسیار پایین را فراهم میآورد. ۷. کارایی و دوام: مس به دلیل دوام و استحکام فیزیکی بالا، سطح ایمنی مناسب و سازگاری با انواع مختلف تجهیزات و سیمکشیها، کارایی و اثربخشی کلی سیستمهای انتقال جریان را به طور قابل توجهی افزایش میدهد.

۱.۳. مزایا و معایب اقتصادی و فنی کابل مسی

با وجود تمام برتریهای فنی مس، انتخاب آن نیازمند ملاحظات اقتصادی و فنی است. جدول زیر خلاصهای از این نقاط را نشان میدهد:

۲. آناتومی کابل مسی: انواع، کلاسبندی و عایقها

درک دقیق ساختار داخلی کابل مسی، شامل نوع هادی، کلاس عایق، و روکش محافظ، برای انتخاب صحیح در پروژههای مختلف کاملاً ضروری است.

۲.۱. تقسیمبندی کابل بر اساس ساختار هادی (کلاسبندی IEC 60228)

هادیهای مسی بر اساس تعداد رشتهها و نحوه تابش آنها طبق استاندارد IEC 60228 به کلاسهای مختلفی تقسیم میشوند که کاربرد نهایی و میزان انعطافپذیری کابل را تعیین میکند.

الف. کابل مفتولی (Solid) – کلاس ۱

این نوع هادی از یک مفتول منفرد و صلب تشکیل شده است. هادیهای کلاس یک استحکام مکانیکی بسیار بالایی دارند اما انعطافپذیری آنها بسیار کم است.

- کاربرد: این کابلها منحصراً برای نصب ثابت، مسیرهای مستقیم برق، سیمکشی داخل دیوار، و کابلهای زمینی که نیازی به خمیدگی مکرر ندارند، استفاده میشوند.

ب. کابل نیمه افشان (Stranded) – کلاس ۲

هادی نیمه افشان از چندین رشته سیم تابیده شده تشکیل شده است. این ساختار انعطافپذیری بیشتری نسبت به مفتولی دارد، اما هنوز به عنوان یک کابل انعطافپذیر شناخته نمیشود.

- کاربرد: این کابلها در تابلوهای برق فشار ضعیف و مسیرهای ثابت برق مورد استفاده قرار میگیرند. در جریان مستقیم (DC)، مقاومت اهمی آن تفاوتی با کابل افشان ندارد، اما در جریان متناوب (AC) به دلیل اثر سطحی، ممکن است کابل افشان عملکرد بهتری داشته باشد.

ج. کابل افشان (Flexible) – کلاس ۵

این کابلها از تعداد زیادی رشته نازک مسی تابیده شده تشکیل میشوند و انعطافپذیری بسیار بالایی دارند. هادیهای کلاس ۵ عمدتاً از جنس مس ساخته میشوند.

- کاربرد: کابلهای افشان برای تجهیزات الکتریکی قابل جابجایی (مانند لوازم خانگی)، سیمکشی داخلی و هر مکانی که نیاز به شعاع خمش کوچک و انعطاف مکرر دارد، ضروری هستند.

۲.۲. تقسیمبندی بر اساس ولتاژ نامی

کابلها بر اساس حداکثر ولتاژی که میتوانند به طور ایمن تحمل کنند، دستهبندی میشوند. این دستهبندی مطابق با استانداردهای IEC مانند IEC 60038 است :

- کابلهای فشار ضعیف (LV): کابلهایی با ولتاژ نامی تا ۱ کیلوولت (مانند ۰.۶/۱ kV). این کابلها معمولاً از استانداردهایی مانند IEC 60502-1 پیروی میکنند و بیشترین کاربرد را در توزیع انرژی محلی و کارخانجات صنعتی دارند.

- کابلهای فشار متوسط (MV): ولتاژ نامی آنها از ۶ کیلوولت تا ۳۰ کیلوولت است (تا Um = 36 kV)، مانند کابلهای مطابق با IEC 60502-2.

- کابلهای فشار قوی (HV): کابلهایی که ولتاژ اسمی آنها بیش از ۳۰ کیلوولت تا ۱۵۰ کیلوولت باشد، مانند استاندارد IEC 60840.

۲.۳. انواع عایقها و روکشهای محافظتی در کابل مسی

عایق کابل وظیفه جداسازی هادی از محیط و سایر هادیها را بر عهده دارد، در حالی که روکش بیرونی حفاظت مکانیکی و محیطی را فراهم میکند.

الف. عایق PVC (پلیوینیل کلراید)

PVC رایجترین و مقرونبهصرفهترین عایق است. مزایای آن شامل انعطافپذیری خوب، مقاومت شیمیایی بالا، و دوام طولانی در برابر اشعه ماوراء بنفش است.

- محدودیت حرارتی: عایق PVC دارای دمای کار مداوم ۷۰ درجه سانتیگراد است و در دمای اتصال کوتاه حداکثر ۱۶۰ درجه سانتیگراد تحمل میکند.

ب. عایق XLPE (پلیاتیلن شبکهای)

XLPE از لحاظ فنی یک ماده عایقی بسیار پیشرفتهتر است. مزایای اصلی آن مقاومت حرارتی بسیار بالا و خواص مکانیکی و شیمیایی عالی است.

- برتری حرارتی و جریاندهی: دمای کار مداوم کابلهای XLPE تا ۹۰ درجه سانتیگراد است و در شرایط اتصال کوتاه تا ۲۵۰ درجه سانتیگراد را تحمل میکند.

- مزیت استراتژیک XLPE: کابلهای عایقبندی شده با XLPE دارای شدت جریان (Ampacity) بیشتری نسبت به کابلهای با اندازه یکسان و عایق PVC هستند. این بدان معنی است که در پروژههای پرجریان، مهندسان ممکن است بتوانند از سطح مقطع کوچکتری از کابل با عایق XLPE استفاده کنند، که علیرغم بالاتر بودن هزینه اولیه عایق، در هزینههای کلی پروژه (کابل، سینی کابل، نصب و فضای مورد نیاز) صرفهجویی قابل توجهی ایجاد میکند.

ج. روکشهای ایمنی پیشرفته (LSZH/LSFH)

این مواد که جایگزین PVC در محیطهای حساس شدهاند، برای حفظ جان انسانها در زمان آتشسوزی حیاتی هستند.

- فلسفه ایمنی: پس از حوادثی مانند آتشسوزی بزرگ مترو لندن در سال ۱۹۸۷ که در آن ۳۲ نفر به دلیل استنشاق گازهای سمی هالوژنه جان باختند، الزامات استفاده از مواد کم دود و بدون هالوژن شدت گرفت.

- ویژگیها: این روکشها در هنگام سوختن، دود کم (Low Smoke) تولید کرده و فاقد گازهای سمی هالوژنه (Halogen Free) هستند. استفاده از آنها در محیطهای پرتراکم کابل (مانند دیتاسنترها، بیمارستانها، تونلها و مراکز مخابراتی) یک الزام جدی HSE است، زیرا انتخاب روکش نامناسب در این محیطها، ریسک جانی بالایی را به همراه دارد.

د. لایههای محافظتی جانبی

کابلهای برق ساختاری چهارگروهی دارند: هادی، عایق، شیلد و زره.

- شیلد (Shield): معمولاً یک لایه فلزی (اغلب مس) است که دور کابل تابیده میشود. شیلد برای سیستم ارتینگ و همچنین محافظت از کابل در برابر نویزهای الکترومغناطیسی محیطی استفاده میشود.

- آرمور (Armor) یا زره: برای محافظت مکانیکی از کابل در برابر صدمات فیزیکی به کار میرود.

- لایه سربی: در محیطهای آلوده به مواد شیمیایی و نفتی، از یک لایه یکپارچه سربی برای جلوگیری از نفوذ آلودگیها به داخل کابل و آسیب به عایق استفاده میشود.

۳. نحوه تولید کابل مسی: از مفتول تا محصول نهایی

تولید کابل مسی یک فرآیند پیچیده و چند مرحلهای است که به شدت به رعایت استانداردها و دقت عملیاتی متکی است. این فرآیند از ورود مفتول خام به کارخانه تا بستهبندی نهایی، کیفیت و اصالت محصول را تضمین میکند.

۳.۱. آمادهسازی و نازککاری مفتول (Wire Drawing)

اولین گام در تولید کابل، تبدیل مفتول خام مس (معمولاً با قطر ۸ میلیمتر) به سیمهای نازکتر با قطر مورد نیاز مشتری است.

- عملیات دو مرحلهای: این کار توسط دستگاه نازک کن راد و سپس دستگاه نازک کن فاین انجام میشود. ابتدا مفتول ۸ میلیمتری توسط دستگاه راد به مفتولهای میانی (مثلاً ۱.۳۸ میلیمتری) تبدیل میشود. سپس دستگاه فاین این مفتولها را به قطرهای نهایی بسیار ریزتر بر اساس سطح مقطع مورد سفارش، نازک میکند.

- کشش و خنککاری: فرآیند کشش مفتول از طریق قالبهای الماسی شکل صورت میگیرد. به دلیل اصطکاک و گرمای تولید شده، عملیات کشش حتماً باید در داخل یک حوضچه روغن مخصوص انجام شود. روغن وظیفه روانکاری، خنککاری و شستشوی مداوم سیم را بر عهده دارد تا کیفیت سطح سیم حفظ شود. سیمهای نازک شده سپس روی قرقرههای مخصوص جمعآوری میشوند.

۳.۲. آنیلینگ (Annealing) یا نرمسازی حرارتی

پس از نازککاری، سیمهای مسی سخت و شکننده میشوند. مرحله آنیلینگ برای بازیابی خاصیت انعطافپذیری فلز مس ضروری است.

- فرآیند نرمسازی: در این مرحله، قرقرههای حاوی مفتولهای نازک شده در کورههای آنیلینگ قرار گرفته و تحت حرارت کنترل شده، نرمسازی میشوند تا ساختار کریستالی مس به حالت مطلوب بازگردد.

- تضمین کیفیت: کیفیت فرآیند آنیلینگ مستقیماً با انعطافپذیری نهایی کابل مرتبط است. اگر این مرحله به درستی انجام نشود، سیمهای نازک در نهایت شکننده خواهند بود و در تستهای اصالت (مانند تست خم شدن) دچار شکست مکانیکی میشوند که خود یکی از نشانههای کابل غیراستاندارد یا تقلبی است.

۳.۳. مرحله تابیدن (Stranding/Bunching)

هدف از تابیدن، ترکیب مفتولهای آنیل شده برای ساخت هادیهای چند رشتهای (نیمه افشان یا افشان) با ساختار منظم است.

- دستگاه بانچر و استرندر: این عملیات توسط دستگاههای بانچر (Buncher) برای تابیدن رشتههای کوچکتر و یا دستگاه استرندر (Strander) برای تولید کابلهای چند رشتهای قدرت انجام میشود.

- ساختار تاب: در دستگاه استرندر، رشتههای مفتول در تعداد مشخص (مانند ۶، ۱۲، ۱۸، ۲۴، یا تا ۶۱ رشته) با طول تاب و جهت چرخش (راستگرد و چپگرد) قابل تنظیم، بافته میشوند تا هادی نهایی شکل گیرد. هادی پس از خروج از دستگاه، روی قرقرههای بزرگ جمعآوری میشود تا برای مراحل بعدی آماده گردد.

۳.۴. عایقکاری، روکشزنی و تکمیل نهایی (Insulation & Sheathing)

پس از تولید هادی، نوبت به پوشاندن آن با مواد عایقی و غلاف محافظ میرسد.

- اکستروژن عایق: در این مرحله، مواد پلاستیکی عایق (PVC، XLPE، و غیره) با استفاده از دستگاه اکسترودر با ضخامت دقیق و استاندارد بر روی هادی پوشانده میشوند.

- مرکزیت هادی (Conductor Concentricity): یکی از مهمترین نکات فنی در این مرحله، اطمینان از قرارگیری هادی مسی دقیقاً در مرکز عایق است. عدم مرکزیت هادی، یک نقص جدی در تولید محسوب میشود که باعث نازک شدن عایق در یک سمت، بیرونزدگی رشتهها، پارگی عایق و روکش، و در نتیجه کاهش شدید ایمنی و احتمال اتصال کوتاه میشود.

- تشکیل ساختمان کابل: برای کابلهای چند رشته یا قدرت، لایههای مختلف (شیلد، فیلر، آرمور) اضافه شده و در نهایت، روکش بیرونی (غلاف) با متریال و ضخامت استاندارد (مانند PVC نوع ST2) بر روی کابل کشیده میشود.

- کنترل کیفیت نهایی: در تمام مراحل تولید، بازرسیهای دقیق کیفیت انجام میشود تا محصول نهایی مطابق با استانداردهای ملی و بینالمللی بوده و از نظر ایمنی و کارایی تضمین شده باشد.

۴. راهنمای جامع خرید و تشخیص اصالت کابل مسی

بازار سیم و کابل یکی از بخشهایی است که متأسفانه با محصولات تقلبی و غیراستاندارد زیادی مواجه است. کابلهای غیراستاندارد با مقاومت اهمی بالا، منجر به تولید گرمای بیش از حد میشوند و عامل عمدهای در آتشسوزیهای شهری هستند. بنابراین، تشخیص کابل اصل و استاندارد یک الزام ایمنی و اقتصادی است.

۴.۱. مرجعیت استانداردها (ISIRI و IEC) و اهمیت آن در ایمنی

تولیدکننده معتبر موظف است محصولات خود را مطابق با استانداردهای ملی ایران (ISIRI) و استانداردهای بینالمللی (IEC) تولید کند. این استانداردها تعیینکننده مواردی چون شکل فیزیکی، جنس روکش، سطح مقطع هادی، رنگبندی سیمها و علائم اختصاری روی کابل هستند.

- تشخیص استاندارد: خریدار باید علامت استاندارد (ISIRI)، نام تجاری سازنده، و شماره پروانه حک شده روی غلاف کابل را به دقت بررسی کند. استاندارد ولتاژ نامی مرجع اصلی برای آزمونهای الکتریکی کابلها است.

- استانداردهای مهم IEC: در هنگام خرید، توجه به استانداردهای زیر ضروری است:

- IEC 60228: مشخصات فنی رسانای سیمها و کابلهای عایقدار (کلاس ۱، ۲، ۵).

- IEC 60227: مربوط به سیم و کابل با عایق PVC تا ولتاژ ۴۵۰/۷۵۰ ولت.

۴.۲. ۷ روش تخصصی تشخیص کابل مسی اصل از تقلبی

برای اطمینان از اصالت و خلوص کابل مسی، روشهای زیر که برخی از آنها قابل اجرا در محل خرید هستند، توصیه میشوند:

۱. بررسی شفافیت و خلوص هادی (تست بصری) سطح مقطع کابل را با یک برش صاف باز کنید و هادی مسی را مشاهده نمایید. مس اصلی و خالص باید کاملاً درخشان، شفاف و براق باشد. وجود لکههای سیاه یا تیرگی در سطح هادی، نشاندهنده ناخالصیهایی مانند اکسید آهن یا ترکیبات دیگر است. این ناخالصیها مقاومت کابل را افزایش داده و کیفیت آن را به شدت پایین میآورند.

۲. تست انعطافپذیری (آزمون مکانیکی) سیم مسی اصلی دارای انعطافپذیری بالایی است (نتیجه فرآیند آنیلینگ صحیح). بخشی از سیم را لخت کرده و آن را به دفعات خم کنید. اگر سیم به راحتی خم شد و در زمان خم شدن صدای خاصی از شکستگی (Cracking) تولید نکرد، اصلی است. نمونههای تقلبی معمولاً سفت هستند و در اثر خم شدن مکرر صدای ترکیدگی میدهند.

۳. تست پیچش (Twisting Test) رشتههای هادی لخت شده را بگیرید و سعی کنید آنها را به دور خود بپیچید. هادیهای مس خالص به خوبی و بدون شکستگی پیچ میخورند. آلیاژهای تقلبی (مانند آلومینیوم یا استیل) از این قابلیت برخوردار نیستند و به سرعت میشکنند.

۴. تست حرارتدهی (آزمون فیزیکی) با استفاده از فندک یا شعله شمع، بخشی از هادی لخت شده را حرارت دهید. مس خالص به راحتی ذوب نمیشود و برای ذوب شدن به دمای بسیار بالایی نیاز دارد. اگر در اثر حرارت کم، هادی به سرعت ذوب یا پودر شود (بهخصوص پس از یک ضربه کوچک با انگشت)، نشاندهنده استفاده از آلومینیوم یا آلیاژهای ناخالص است.

۵. بررسی ضخامت عایق و روکش ضخامت عایق و روکش کابل باید استاندارد و متناسب با سطح مقطع هادی باشد. یکی از رایجترین شیوههای تقلب، استفاده از عایق و روکش بسیار ضخیم برای پنهان کردن هادی با سطح مقطع کمتر از مقدار اسمی (مثلاً فروش کابل ۱.۵ میلیمتری به جای ۲.۵ میلیمتری) است. این تقلب، ایمنی سیستم را به خطر میاندازد.

۶. مرکزیت هادی در عایق همانطور که در فرآیند تولید ذکر شد، هادی باید دقیقاً در مرکز عایق قرار گرفته باشد. با برش دقیق مقطع، عدم مرکزیت هادی را بررسی کنید. عدم مرکزیت باعث میشود که عایق در یک نقطه بسیار نازک شده و احتمال پارگی یا اتصال کوتاه افزایش یابد.

۷. بررسی تعداد رشتههای سیم در برخی از سیمهای افشان با سطح مقطع پایین (مانند ۱.۵)، تعداد رشتههای موجود باید مطابق با استاندارد باشد که میتواند نشانه دیگری از اصالت محصول باشد.

۴.۳. تستهای تخصصی و عیبیابی اولیه

برای تأیید سلامت عایق کابلها پس از نصب یا در بازرسیهای دورهای، میتوان از ابزارهای تخصصی استفاده کرد:

- تست مقاومت عایقی با مگااهمتر: دستگاه مگااهمتر برای اندازهگیری مقاومت الکتریکی عایق کابل به کار میرود. مقاومت عایقی پایین نشاندهنده نشت جریان، وجود رطوبت یا آسیب دیدگی عایق است و سلامت بلندمدت کابل را زیر سؤال میبرد.

- عیبیابی پارگی کابلهای زیرزمینی: در کابلهای دفن شده (به خصوص در شبکههای توزیع)، تعیین محل دقیق پارگی یا اتصال به زمین نیاز به تجهیزات پیشرفته عیبیابی دارد تا محل دقیق خطا شناسایی شده و تعمیرات با کمترین هزینه حفاری انجام گیرد.

۵. کابل مسی در برابر آلومینیوم: تحلیل فنی و اقتصادی

رقابت بین مس و آلومینیوم در بازار هادیها، بهخصوص در حوزههای انتقال فشار قوی و متوسط، همواره وجود داشته است. اگرچه مس از لحاظ فنی برتری مطلق دارد، اما آلومینیوم مزایای اقتصادی و وزنی قابل توجهی را به همراه میآورد.

۵.۱. مقایسه فنی جامع (رسانایی و خواص مکانیکی)

کابل مسی به دلیل برتریهای فنی، برای انتقال جریانهای بالا، محیطهای مرطوب، و تأسیساتی که نیاز به اتصالات بسیار مطمئن در طولانیمدت دارند، انتخاب مطمئنتری است.

مقایسه فنی و اقتصادی مس و آلومینیوم

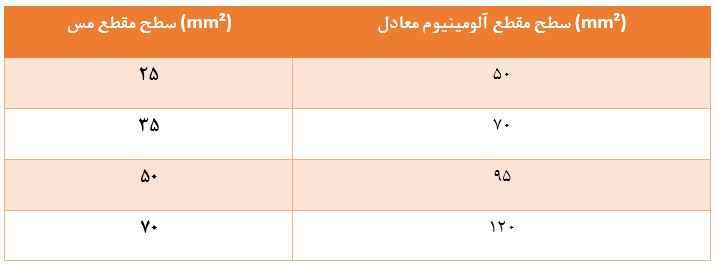

۵.۲. الزامات سایزینگ و معادلسازی

مهمترین نکته در هنگام مقایسه این دو فلز، الزام به انتخاب سطح مقطع بزرگتر برای آلومینیوم است. به دلیل رسانایی الکتریکی پایینتر، کابل آلومینیومی برای حمل همان مقدار جریان مجاز (Ampacity) و حفظ افت ولتاژ در محدوده استاندارد، باید سطح مقطع بیشتری نسبت به کابل مسی داشته باشد.

عموماً در پروژهها، کابل آلومینیومی با سطح مقطع تقریباً دو برابر کابل مسی انتخاب میشود تا عملکرد الکتریکی مشابهی داشته باشد. این تفاوت در سایزینگ، یک عامل کلیدی در تصمیمگیری اقتصادی است.

جدول معادلسازی سطح مقطع کابلهای مسی به آلومینیومی (برای جریان مجاز برابر)

معاوضه استراتژیک بین فضا و هزینه: انتخاب آلومینیوم به دلیل قیمت پایینتر، باید با در نظر گرفتن الزامات نصب سنجیده شود. در حالی که قیمت مواد اولیه آلومینیوم ارزانتر است ، نیاز به کابلهای ضخیمتر به این معنی است که زیرساختهای جانبی (مانند سینی کابل، داکت و کانال) نیز باید بزرگتر انتخاب شوند. در فضاهای صنعتی یا ساختمانی که محدودیت فضا وجود دارد، افزایش هزینههای زیرساختی و نصب برای جای دادن کابلهای آلومینیومی ضخیمتر، ممکن است صرفهجویی اولیه در قیمت مواد را خنثی کند. بنابراین، انتخاب کابل مناسب یک تصمیم مهندسی است که توازن بین قیمت مواد، هزینه نصب، و الزامات فضایی را در بر میگیرد.

۶. نصب، ایمنی و نگهداری کابلهای مسی

دوام و عمر مفید کابل مسی تنها به کیفیت تولید آن وابسته نیست، بلکه به شدت متأثر از روشهای نصب صحیح، رعایت نکات ایمنی و نگهداری دورهای است. عدم توجه به این نکات میتواند ریسک آتشسوزی و برقگرفتگی را افزایش دهد.

۶.۱. نکات کلیدی در طراحی و نصب کابلها

رعایت اصول مهندسی در نصب کابلها، ضامن عملکرد صحیح سیستم در طولانیمدت است.

۱. برنامهریزی دقیق و مسیر کابلکشی: پیش از نصب، مسیر عبور کابل باید به دقت بررسی و طراحی شود. مسیر انتخابی باید از مناطق پرخطر، دارای رطوبت زیاد یا مواد شیمیایی خورنده دور باشد. ۲. کنترل کشش و خمیدگی مجاز: کابلها نباید تحت کشش یا فشار بیش از حد قرار گیرند. کشیدگی بیش از حد و خمیدگیهای تند میتواند باعث شکستگی و آسیب به رشتههای داخلی هادی و عایق شود. در هنگام نصب، باید مطمئن شد که کابل به اندازه کافی شل و منعطف باشد. ۳. استفاده از ابزار و تجهیزات حفاظتی: برای محافظت از کابلها در برابر ضربه، فشار و تماس با سطوح تیز، باید از داکتها، لولههای پلاستیکی یا خرطومیهای مخصوص استفاده کرد. همچنین استفاده از ابزار برش و اتصال مناسب برای جلوگیری از آسیب به هادی و عایق ضروری است. ۴. تثبیت و اتصالات صحیح: کابلها باید با بستهای مناسب تثبیت شوند تا از حرکت و جابجایی ناخواسته جلوگیری شود. مهمتر از آن، اتصالات کابلها به یکدیگر و به سایر تجهیزات باید کاملاً صحیح و محکم باشند تا از ایجاد نقاط داغ و افزایش مقاومت تماسی جلوگیری شود.

۶.۲. ملاحظات ایمنی حیاتی و نگهداری بلندمدت

ایمنی کار با برق و نگهداری صحیح کابل، مستلزم رعایت مداوم پروتکلهای سختگیرانه HSE است.

۱. حفاظت حرارتی: کابلها باید حداقل ۶۰ سانتیمتر از منابع گرمایی (مانند بخاری، تجهیزات با دمای بالا) فاصله داشته باشند. گرمای بیش از حد میتواند به عایق کابل آسیب جدی وارد کرده و باعث ذوب یا خرابی آن شود. ۲. حفاظت از رطوبت و آب: نصب کابل در محیطهای مرطوب، نیازمند استفاده از کابلهای ضد آب یا کابلهایی با عایقهای مخصوص است تا از نفوذ رطوبت که میتواند منجر به کاهش مقاومت عایقی و اتصال کوتاه شود، جلوگیری گردد. ۳. بررسی دورهای و تستهای پیش از بهرهبرداری: لازم است کابلها و اتصالات به صورت منظم بازرسی شوند. انجام تستهای اولیه ولتاژ و جریان قبل از راهاندازی سیستم برقرسانی و بازرسیهای نهایی برای اطمینان از سلامت سیستم حیاتی است.

۶.۳. کابلهای تخصصی ضد حریق: Fire Retardant و Fire Resistant

در محیطهای حساس که ایمنی در برابر آتشسوزی در اولویت است (مانند تونلها، خروجهای اضطراری، آسانسورها، و سیستمهای اعلام حریق)، تفکیک میان دو نوع کابل مقاوم در برابر حریق ضروری است. این تمایز نشاندهنده یک تفکر عمیق مهندسی در مدیریت ریسک و حفظ عملکرد حیاتی سیستمها در شرایط بحرانی است.

الف. کابلهای بازدارنده حریق (Fire Retardant Cables)

این کابلها تضمین میکنند که باعث انتشار شعله حریق از ناحیهای به ناحیه دیگر در یک زمان مشخص نمیشوند. هدف اصلی آنها محدود کردن گسترش آتش است.

ب. کابلهای ضد حریق (Fire Resistant Cables)

این نوع کابلها حیاتیترین سطح ایمنی را ارائه میدهند. کابلهای Fire Resistant موظفند پس از وقوع حریق، یکپارچگی مدار (Circuit Integrity) خود را حفظ کرده و برای یک مدت زمان معین، به عملکرد نرمال خود ادامه دهند.

- اهمیت: این کابلها در سیستمهایی نظیر روشنایی اضطراری، پمپهای اطفاء حریق و سیستمهای تهویه تونلها استفاده میشوند تا امکان فرار یا عملیات نجات در حین آتشسوزی فراهم شود. کابلهای ضد حریق معمولاً باید استاندارد بازدارندگی حریق را نیز رعایت کنند.

- استانداردهای بینالمللی مانند IEC و UL برای آزمایش این کابلها روشهای سختگیرانهای تدوین کردهاند.

۷. تحلیل بازار و پویایی قیمت کابل مسی

قیمت کابل مسی به دلیل وابستگی مستقیم به قیمت فلز مس، تحت تأثیر شدید نوسانات اقتصاد جهانی و عوامل عرضه و تقاضا قرار دارد. درک این عوامل برای مدیریت ریسک خرید ضروری است.

۷.۱. عوامل تعیین کننده قیمت جهانی مس

قیمت جهانی مس عمدتاً در بورس فلزات لندن (LME) تعیین میشود و مس به عنوان یک “فلز با دکترای اقتصاد” شناخته میشود؛ زیرا قیمت آن نشاندهنده رونق اقتصادی و ساختوساز در جهان است.

الف. شاخصهای اقتصادی کلان

- تقاضای چین: چین بزرگترین مصرفکننده فلزات پایه است. سلامت اقتصادی و آمار تولیدات صنعتی چین (مانند فاکتور مدیران خرید یا Manager Index Purchase) تأثیر مستقیمی بر قیمت مس دارد. آمارهای منفی از تقاضای چین، به سرعت باعث افت قیمتها میشود.

- نرخ بهره جهانی: افزایش نرخ بهره توسط بانکهای مرکزی بزرگ (به ویژه بانک مرکزی اروپا یا چین)، دشواری دریافت وامهای توسعهای برای سرمایهگذاران را افزایش داده، فعالیتهای اقتصادی را کند کرده و در نتیجه، تقاضا و قیمت فلزات پایه را کاهش میدهد.

- نوسانات ارزی: تقویت ارزش دلار آمریکا معمولاً منجر به کاهش قیمت فلزات پایه میشود، در حالی که تقویت یورو میتواند به تقویت قیمت مس کمک کند.

ب. عرضه و ذخایر مس

- موجودی انبارها: کاهش موجودی فیزیکی مس در انبارهای بورس فلزات لندن (LME) نشاندهنده کمبود عرضه است و به طور معمول باعث تقویت قیمت میشود. افزایش عرضه برای فروش یا افزایش تولید مس در کشورهای کلیدی نیز قیمت را کاهش میدهد.

- قیمت نفت: افزایش قیمت نفت، هزینه تولید و حملونقل مس را بالا برده و در نتیجه، به تقویت قیمت نهایی فلز کمک میکند.

- آربیتراژ قیمتی: اختلاف قیمت فروش مس بین بورس شانگهای و LME (آربیتراژ) بر جریان واردات چین و در نهایت بر قیمتهای جهانی تأثیر میگذارد.

۷.۲. اجزای موثر بر قیمت نهایی کابل در بازار داخلی

قیمت نهایی کابل مسی که به دست مصرفکننده میرسد، شامل مجموعهای از عوامل داخلی و بینالمللی است:

- هزینه جهانی مس: بالاترین سهم را در قیمت نهایی دارد.

- هزینههای فرآوری و تولید: شامل هزینههای نازککاری، آنیلینگ، تابیدن، عایقکاری، سربار کارخانه، و هزینههای نیروی کار.

- نوع و کیفیت عایق: کابلهای با عایق XLPE و بهخصوص روکشهای ایمنی LSFH/LSZH، به دلیل استفاده از مواد اولیه تخصصی و پیشرفته، قیمت بالاتری نسبت به کابلهای PVC دارند.

- سطح مقطع و تعداد رشتهها: هرچه سطح مقطع (مانند کابل ۷۰*۴ ) و تعداد رشتههای هادی بیشتر باشد، قیمت واحد طول کابل نیز افزایش مییابد.

- نام تجاری و استانداردسازی: تولیدکنندگان معتبر که محصولات خود را با استانداردهای سختگیرانه جهانی (مانند IEC) و ملی تولید میکنند (مانند کابلهای خراسان افشارنژاد )، به دلیل تضمین کیفیت و دوام، قیمت بالاتری را نسبت به محصولات غیراستاندارد ارائه میدهند.

۷.۳. راهنمای محاسبه و استعلام قیمت روز

با توجه به نوسانات شدید قیمت مس در بازارهای جهانی و داخلی، قیمت کابل مسی به صورت لحظهای اعلام میشود. برای استعلام دقیق قیمت، خریدار باید مشخصات فنی کامل کابل مورد نیاز خود را به تأمینکننده ارائه دهد:

- سطح مقطع و تعداد رشته: (مثلاً کابل ۴*۱۰ افشان ).

- نوع ساختار هادی: مفتولی (NYY) یا افشان (NYM).

- نوع عایق و ولتاژ نامی: (مثلاً PVC 0.6/1kV).

- برند تولید کننده: (مانند خراسان افشارنژاد ).

قیمتهای روز معمولاً به ازای هر متر یا هر کلاف تعیین شده و در بازههای مختلف (مانند کابل ۱۶*۳ مسی افشان) متفاوت اعلام میشوند. مدیریت خرید باید استراتژیهای تأمین خود را بر اساس پیشبینی روندهای جهانی و موجودی LME تنظیم کند تا در زمانهای کاهش قیمت، نسبت به خرید حجم مناسب اقدام نماید.

۸. نتیجهگیری و توصیههای استراتژیک

کابل مسی به دلیل ویژگیهای استثنایی خود در رسانایی الکتریکی، دوام مکانیکی و قابلیت مدیریت حرارتی، همچنان استاندارد طلایی در زیرساختهای الکتریکی باقی مانده است. مزایای مس، بهویژه در تضمین ایمنی حرارتی و مقاومت در برابر پدیده خزش (که پایداری اتصالات را در طول دههها حفظ میکند)، توجیهکننده قیمت بالاتر آن نسبت به رقیب آلومینیومی است.

توصیههای کلیدی برای خرید و انتخاب کابل مسی:

- اولویتدهی به ایمنی و استاندارد: هرگز نباید ایمنی را فدای هزینه کرد. کابلهای غیراستاندارد ریسک آتشسوزی و خرابی تجهیزات را افزایش میدهند. خرید تنها باید از برندهایی صورت گیرد که دارای علامت استاندارد ملی (ISIRI) و بینالمللی (IEC) هستند.

- تأیید اصالت با آزمونهای ساده: خریدار باید روشهای ساده اما کارآمد تشخیص اصالت، مانند تست بصری خلوص مس (بررسی لکههای سیاه)، تست انعطافپذیری و تست حرارت (فندک) را در هنگام خرید به کار گیرد تا از سلامت هادی اطمینان حاصل کند. همچنین، اطمینان از ضخامت استاندارد عایق و مرکزیت هادی ضروری است.

- انتخاب عایق بر اساس کاربرد و ریسک: برای محیطهای حساس و پرریسک (مانند بیمارستانها یا دیتاسنترها) استفاده از عایقهای کم دود بدون هالوژن (LSZH/LSFH) یک الزام حیاتی برای حفظ جان انسانها است. در انتخاب کابلهای ضد حریق، باید بین نوع بازدارنده شعله (Fire Retardant) و نوع حفظکننده یکپارچگی مدار (Fire Resistant) تمایز قائل شد.

- تحلیل هزینه کلی پروژه (TCO) در مقایسه با آلومینیوم: در پروژههای بزرگ، در هنگام مقایسه با آلومینیوم، فقط قیمت مواد اولیه را در نظر نگیرید. هزینه نهایی نصب (از جمله هزینه سینی کابل، کانال و فضای اشغالی برای کابلهای آلومینیومی ضخیمتر) را نیز لحاظ کنید. در محیطهای با فضای محدود، برتری فنی و سایز کوچکتر کابل مسی میتواند در بلندمدت اقتصادیتر باشد.

- مدیریت خرید در برابر نوسانات LME: قیمت کابل مسی پیوسته تحت تأثیر شاخصهای کلان جهانی مانند نرخ بهره و تقاضای چین قرار دارد. برای مدیریت بهینه هزینهها، مدیران خرید باید روندهای بازار جهانی مس را رصد کرده و استراتژیهای خرید خود را بر این اساس تنظیم نمایند.