مقدمه و مروری بر اهمیت استراتژیک آلومینیوم در صنایع مدرن

مفتول آلومینیوم که در مرحله اولیه تولید با عنوان فنی “راد آلومینیوم” (Aluminum Rod) شناخته میشود، یکی از محصولات نیمهتمام حیاتی در زنجیره تأمین صنایع الکتریکی، ساختوساز، خودروسازی، و هوافضا است. این محصول که از طریق فرآیندهای پیچیده ریختهگری پیوسته و نورد تولید میگردد، به عنوان ماده اولیه اصلی برای ساخت انواع سیم و کابلهای قدرت و هادیهای هوایی استفاده میشود. در عصر حاضر که تقاضا برای انتقال کارآمد و کمهزینه انرژی رو به افزایش است، مفتول آلومینیوم به دلیل مزایای منحصر به فرد خود از جمله وزن سبک، مقاومت در برابر خوردگی، و صرفه اقتصادی در مقایسه با مس، جایگاه استراتژیکی یافته است.

هدف از تدوین این گزارش تخصصی، ارائه یک تحلیل فنی، متالورژیکی، و اقتصادی جامع است که تمام جنبههای مفتول آلومینیوم، از تعریف فنی و عملیات حرارتی گرفته تا فرآیندهای تولید، استانداردسازی، مزایا و معایب آن در برابر مس، و راهنمای دقیق خرید و قیمتگذاری تحت تأثیر بازارهای جهانی (LME) را پوشش دهد. این مقاله به عنوان یک منبع مرجع برای مهندسان، تولیدکنندگان، و مدیران خرید در این صنعت عمل میکند.

بخش اول: ماهیت، خواص و دستهبندی مفتول آلومینیوم

۱.۱. تعریف فنی مفتول آلومینیوم (راد آلومینیوم) و ویژگیهای بنیادین

مفتول آلومینیوم، که به طور خاص در ابعاد بزرگتر (معمولاً با قطر ۹.۵ میلیمتر به بالا) “راد آلومینیوم” نامیده میشود، رشتهای باریک و انعطافپذیر از فلز آلومینیوم یا آلیاژهای آن است که برای مصارف الکتریکی و مکانیکی به کار میرود. اهمیت این محصول در صنایع الکتریکی به دلیل ویژگیهای فیزیکی و شیمیایی منحصر به فرد آلومینیوم است.

آلومینیوم دارای خواص حرارتی و الکتریکی قابل توجهی است. ضریب هدایت الکتریکی آن تقریباً ۳.۷۷×۱۰۷ سیمِنس بر متر (S/m) است. اگرچه این میزان حدود ۶۱ درصد رسانایی مس است، اما نسبت استحکام به وزن بالای آلومینیوم آن را به یک انتخاب مقرون به صرفه، به ویژه در خطوط انتقال هوایی تبدیل میکند. همچنین، رسانایی حرارتی آلومینیوم ۲۳۷ W/m⋅K و نقطه ذوب آن حدود ۶۶۰ درجه سانتیگراد است.

تولید مفتول به صورت نهایی از طریق فرآیند کشش (Drawing) انجام میشود که در آن راد آلومینیوم از دستگاه کشش عبور کرده تا قطر آن کاهش یابد.۱ این فرآیند مکانیکی، علاوه بر تغییر ابعاد، خواص مکانیکی مانند استحکام کششی و ضریب چقرمگی مفتول را به شدت افزایش میدهد.

۱.۲. طبقهبندی آلیاژی و اهمیت گریدهای الکتریکی

مفتول آلومینیوم بر اساس خلوص و عناصر آلیاژی افزوده شده دستهبندی میشود، که این دستهبندی مستقیماً بر خواص عملکردی و کاربرد نهایی آن تأثیر میگذارد.

آلیاژ ۱۳۵۰ (گرید EC): استاندارد رسانایی

مفتول گرید EC (Electrical Conductor) یا آلیاژ ۱۳۵۰، رایجترین نوع مورد استفاده در صنایع برق است. این گرید با حداقل خلوص ۹۹.۵ درصد آلومینیوم تولید میشود. خلوص بالا برای تضمین حداکثر رسانایی الکتریکی مورد نیاز برای هادیهای انتقال و توزیع ضروری است. آلیاژ ۱۳۵۰، ماده اولیه اصلی برای تولید هادیهای هوایی بدون روکش (AAC) و هادیهای آلومینیومی با تقویتکننده فولادی (ACSR) است.

آلیاژهای با استحکام بالا (سری ۶۰۰۰)

در کاربردهایی که استحکام مکانیکی بالا بر رسانایی مطلق ارجحیت دارد، از آلیاژهای سری ۶۰۰۰ استفاده میشود. این آلیاژها (مانند ۶۰۶۱، ۶۰۶۳، و ۶۲۰۱) با افزودن عناصری مانند منیزیم (Mg) و سیلیکون (Si) به آلومینیوم ساخته میشوند. آلیاژ ۶۲۰۱ به طور خاص برای تولید هادیهای هوایی تمام آلیاژی (AAAC) طراحی شده است. این هادیها به دلیل استحکام کششی بسیار بالا، برای خطوط انتقال با دهانههای طولانی و تحمل بارهای سنگین باد و یخ مناسب هستند.

۱.۳. توازن حیاتی بین رسانایی و استحکام در انتخاب آلیاژ

یک اصل بنیادین در متالورژی الکتریکی وجود دارد که بر اساس آن، افزایش استحکام مکانیکی یک فلز، به قیمت کاهش رسانایی الکتریکی آن تمام میشود. این موضوع در مقایسه بین گرید ۱۳۵۰ و آلیاژ ۶۲۰۱ به وضوح مشاهده میشود.

مفتول ۱۳۵۰ (حالت H19) با وجود خلوص بالا، رسانایی ۶۱.۲ درصد IACS را ارائه میدهد اما استحکام کششی آن در محدوده ۱۵۵ تا ۲۰۰ مگاپاسکال قرار دارد. در مقابل، آلیاژ ۶۲۰۱ (حالت T81) با فرآیند پیرسختی، استحکام کششی فوقالعادهای بین ۳۰۵ تا ۳۳۰ مگاپاسکال کسب میکند، اما حداقل رسانایی آن به ۵۲.۵ درصد IACS کاهش مییابد.

انتخاب نوع مفتول باید کاملاً هدفمند و بر اساس الزامات مهندسی پروژه باشد. برای هادیهای زیرزمینی یا توزیع داخلی که وزن و بارهای مکانیکی محدود هستند، گرید ۱۳۵۰ (EC) به دلیل حداکثر رسانایی، انتخاب بهینه است. اما برای خطوط انتقال هوایی فشار قوی با نیاز به تحمل وزن و کشش بالا، آلیاژ ۶۲۰۱، علیرغم رسانایی نسبتاً کمتر، به دلیل برتری مکانیکی، انتخاب تخصصی و برتر مهندسان است.

۱.۴. مفهوم تمپر (Temper) و اهمیت عملیات حرارتی

تمپر (حالت یا سختی) مفتول آلومینیوم، وضعیت ساختاری و مکانیکی آن را پس از فرآیندهای کارسرد (مانند نورد و کشش) و عملیات حرارتی (مانند آنیلینگ و پیرسختی) تعیین میکند.

- حالت O (Annealed): این حالت به مفتولی اطلاق میشود که تحت عملیات آنیل کامل قرار گرفته و کاملاً نرم شده است. این مفتول حداکثر انعطافپذیری را داشته و تنشهای داخلی آن آزاد شده است. حالت O برای تولید سیمهای انعطافپذیر که نیاز به خمپذیری بالا دارند، ضروری است.

- حالتهای H (Strain Hardened): این سری از حالتها نشاندهنده مفتولهایی هستند که صرفاً از طریق کارسرد (مانند کشش) سخت شدهاند. حالت H19 نشاندهنده حداکثر سختی کامل پس از کارسرد است که برای گرید ۱۳۵۰ به منظور دستیابی به حداکثر استحکام کششی در آن گرید استفاده میشود.

- حالتهای T (Heat Treated): این حالتها مخصوص آلیاژهایی هستند که قابلیت پیرسختی دارند (مانند سری ۶۰۰۰). این فرآیند شامل حرارت دهی محلولی و سپس کوئنچینگ (سرد شدن سریع) و در نهایت پیرسختی (Aging) است. به عنوان مثال، آلیاژ ۶۲۰۱ در تمپرهای T81 و T83 (به معنی پیرسختی شده و تحت عملیات کارسرد قرار گرفته) ارائه میشود تا استحکام مکانیکی فوقالعادهای داشته باشد.

۱.۵. استانداردهای انطباق و کنترل کیفیت

انطباق مفتول با استانداردهای جهانی، تضمینکننده کیفیت، ابعاد دقیق و قابلیت اعتماد آن در زیرساختهای الکتریکی است.

استانداردهای ASTM (آمریکا)

مهمترین مرجع فنی بینالمللی برای مفتولهای آلومینیومی، استاندارد ASTM است.

- ASTM B230/B230M: این استاندارد، مشخصات فنی مفتولهای آلومینیومی خالص گرید ۱۳۵۰-H19 را برای مصارف الکتریکی پس از فرآیند کشش تعیین میکند. این مشخصات شامل حداقل رسانایی حجمی (۶۱.۲% IACS) و محدوده استحکام کششی (۱۵۵ تا ۲۰۰ MPa) است.

- ASTM B398: این استاندارد الزامات مربوط به راد آلومینیوم آلیاژی، مانند آلیاژ ۶۲۰۱، را بر اساس نیازهای مشتری تعیین میکند. برای مثال، آلیاژ ۶۲۰۱-T81 تحت این استاندارد، استحکام کششی بالایی بین ۳۰۵ تا ۳۳۰ MPa و حداقل رسانایی ۵۲.۵% IACS دارد.

- تلرانسهای قطر (ASTM B233): تلرانسهای ابعادی برای رادهای ورودی (۹.۵ تا ۱۲ میلیمتر) حیاتی هستند. طبق استاندارد ASTM B233، انحراف از قطر مشخص شده در هر نقطه باید حداکثر ±۰.۷۶ میلیمتر و انحراف میانگین قطر حداکثر ±۰.۵۱ میلیمتر باشد.

استانداردهای ISIRI (ایران)

مؤسسه استاندارد و تحقیقات صنعتی ایران (ISIRI) به عنوان نهاد نظارتی اصلی، مسئول تدوین و اجرای استانداردهای ملی سیم و کابل در کشور است. ISIRI اغلب با لحاظ کردن الزامات فنی استانداردهای بینالمللی نظیر IEC، استانداردهای ملی را بازبینی و به روزرسانی میکند. رعایت این استانداردها برای تولیدکنندگان داخلی ضروری است و امکان صادرات محصولات به بازارهای جهانی را فراهم میآورد.

جدول ۱: مقایسه مشخصات فنی مفتولهای آلومینیومی پرکاربرد

بخش دوم: فرآیند تولید مفتول آلومینیوم (نحوه تولید)

تولید مفتول آلومینیوم به روشهای مدرن، یک فرآیند پیچیده و پیوسته است که از مرحله ذوب مواد اولیه شروع شده و با کشش مفتول در ابعاد نهایی پایان مییابد.

۲.۱. آمادهسازی مواد اولیه و ذوب اولیه

تولید مفتول آلومینیوم نیازمند مواد اولیه کنترل شده است. مواد اصلی شامل اینگاتهای گرید EC (برای تولید ۱۳۵۰)، شمشهای تیبار و قراضات آلومینیومی با کیفیت بالا است. برای تولید مفتولهای الکتریکی (EC Grade)، استفاده از شمشهای آلومینیومی با خلوص حداقل ۹۹.۵ درصد ضروری است.

مواد اولیه در کورههای ذوب (مانند کورههای عمودی یا طنیندار) قرار داده شده و به دمای ذوب میرسند. سپس، فلز مذاب به کوره نگهدارنده (Holding Furnace) منتقل میشود. این کوره نقش حیاتی در حفظ دمای پایدار و کنترل دقیق ترکیب شیمیایی آلیاژ قبل از مرحله ریختهگری دارد. طراحی کورهها باید بهگونهای باشد که بالاترین راندمان حرارتی و صرفهجویی در انرژی را فراهم آورد.

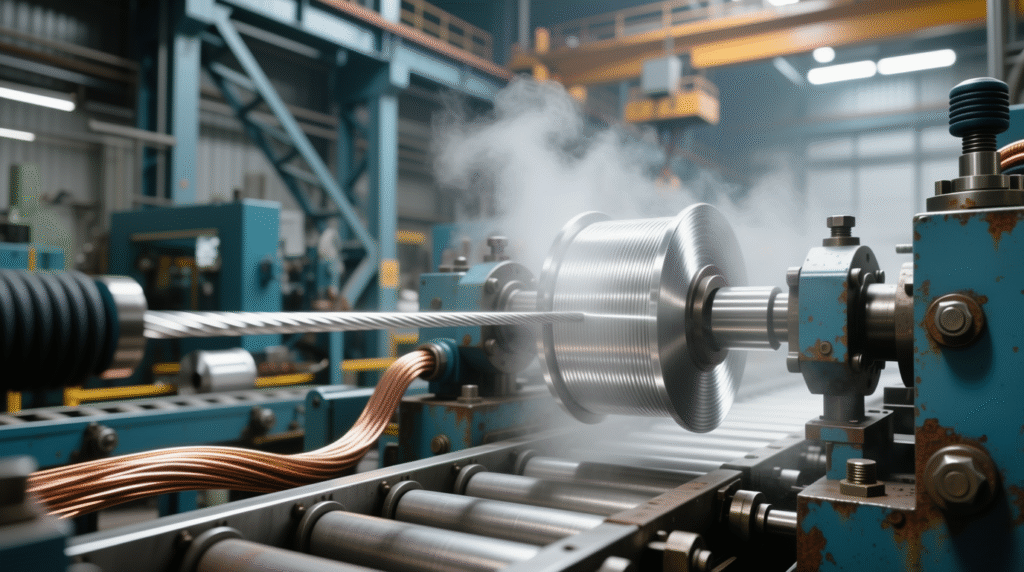

۲.۲. تکنولوژی ریختهگری و نورد پیوسته (CCR Line)

مدرنترین و کارآمدترین روش برای تولید راد آلومینیوم، استفاده از خطوط ریختهگری و نورد پیوسته (Continuous Casting and Rolling Line یا CCR) است. این فرآیند، ذوب، ریختهگری، و نورد را در یک خط واحد و بدون وقفه ادغام میکند، که منجر به صرفهجویی در هزینه، انرژی و نیروی کار میشود.

الف) مراحل ریختهگری پیوسته

- ریختهگری چرخشی: آلومینیوم مذاب از کوره نگهدارنده، از طریق مجراهای مخصوص (Launders)، به دستگاه ریختهگری (معمولاً دستگاه ۴ یا ۶ چرخ) هدایت میشود. در این مرحله، فلز در قالبهای چرخشی متبلور شده و به شکل یک نوار ذوزنقهای (Casting Bar) تبدیل میشود.

- آمادهسازی برای نورد: نوار ریختهگری شده از دستگاه خارج و توسط برش غلتکی بریده میشود. سپس از صافکننده عبور میکند تا برای ورود به مرحله نورد آماده شود.

ب) مراحل نورد پیوسته

- پیشگرمایش: نوار ریختهگری، که اکنون تقریباً جامد است، از یک بخاری القایی چند فرکانس عبور میکند تا به دمای مناسب برای نورد برسد. این مرحله برای افزایش شکلپذیری و جلوگیری از شکستگی در مراحل بعدی ضروری است.

- آسیاب نورد: نوار پیشگرم شده وارد مجموعهای از غلتکهای نورد (Rolling Stands) میشود. این غلتکها در چند مرحله متوالی (نورد خشن و نورد نهایی)، سطح مقطع فلز را به تدریج کاهش میدهند و آن را به شکل راد (مفتول با قطر بزرگ) تبدیل میکنند.

- محصول نهایی: محصول خروجی CCR، مفتول آلومینیومی (راد) با قطر استاندارد ۹.۵ میلیمتر است. این راد، که قابلیت کشش مجدد را دارد، مطابق با الزامات استاندارد ASTM B233 تولید میشود.

۲.۳. تضمین کیفیت با ساختار دانهای ثابت

یکی از مهمترین مزایای فرآیند ریختهگری و نورد پیوسته (CCR)، تضمین ساختار دانهای ثابت و یکنواخت در طول محصول است. در روشهای سنتی تولید دستهای (Batch Processing)، خطر ایجاد عیوبی مانند جدایی فاز (Segregation) یا تخلخل (Porosity) در شمشهای ورودی وجود دارد. این عیوب در مراحل بعدی کشش مفتول تحت تنشهای مکانیکی بالا، میتوانند منجر به پارگی سیم و کاهش شدید کیفیت شوند. فرآیند یکپارچه CCR با کاهش این عیوب متالورژیکی، کیفیت بالاتر راد آلومینیوم را تضمین میکند و این یک پیشنیاز فنی برای تولید انبوه سیم و کابل با بالاترین استانداردها (مانند ۱۳۵۰-H19) است.

۲.۴. عملیات حرارتی تکمیلی (آنیلینگ و پیرسختی)

عملیات حرارتی پس از فرآیند نورد برای بهینهسازی خواص مکانیکی مفتول پیش از کشش نهایی یا در حین تولید سیم نهایی، حیاتی است.

الف) آنیلینگ (Annealing)

آنیل کردن، فرآیندی است که برای تنشزدایی و نرم کردن آلومینیوم انجام میشود. این عملیات شامل گرم کردن تدریجی آلومینیوم تا دمای مشخص (معمولاً بین ۳۰۰ تا ۴۰۰ درجه سانتیگراد) و سپس سرد کردن آهسته آن در داخل کوره است.

- هدف از آنیلینگ: هدف اصلی، آزاد کردن کامل تنشهای داخلی ایجاد شده در طول فرآیندهای کارسرد (مانند نورد)، ظریف و یکنواخت شدن ساختار درونی دانهها، و در نتیجه بهبود چکشخواری و شکلپذیری مفتول است. این امر برای دستیابی به حالت “O” (نرم) یا تولید سیمهای انعطافپذیر ضروری است.

ب) رسوب سختی (Precipitation Hardening)

این مرحله برای آلیاژهای با استحکام بالا (مانند ۶۲۰۱) انجام میشود تا حداکثر سختی و استحکام مکانیکی به دست آید. فلز ابتدا تا دمای معینی حرارت داده میشود (انحلال سازی) و سپس به طور ناگهانی در محیطهایی مانند آب، روغن یا محلولهای پلیمری سرد (کوئنچ) میشود. این سرد شدن ناگهانی از جدا شدن اتمها جلوگیری کرده و باعث حبس شدن آنها در محل خود میشود که به سخت شدن آلیاژ کمک میکند. این مرحله برای دستیابی به تمپرهای سخت سری T مانند T81 در آلیاژ ۶۲۰۱ حیاتی است.

۲.۵. فرآیند کشش مفتول (Wire Drawing)

پس از تولید راد ۹.۵ میلیمتری توسط CCR، برای رسیدن به قطرهای نهایی مورد نیاز در صنایع کابلسازی و سیمکشی، از فرآیند کشش استفاده میشود.

در این فرآیند، مفتول ابتدا پوسته گیری یا زنگزدایی میشود (که شامل مراحلی نظیر اسیدشویی یا شات بلاست است)، سپس از پودر کشش عبور کرده و وارد دستگاههای کشش چند مرحلهای میشود. عبور مفتول از قالبهای کشش با قطرهای کاهنده، باعث کاهش قطر و افزایش همزمان طول میشود.

اگرچه فرآیند کشش تغییر شیمیایی در آلیاژ ایجاد نمیکند، اما خواص فیزیکی و مکانیکی آن را دگرگون میسازد. از جمله تغییرات حاصل از کشش میتوان به افزایش استحکام کششی و افزایش ضریب چقرمگی (سختی) اشاره کرد. برای اطمینان از کیفیت، رعایت دقیق تلرانسهای ابعادی (مطابق با ASTM B233) در طول فرآیند کشش الزامی است.

بخش سوم: تحلیل عملکردی، مزایا و معایب و کاربردها

استفاده گسترده از مفتول آلومینیوم در مقابل مس، نتیجه یک ارزیابی جامع بین عملکرد فنی، صرفه اقتصادی و ملاحظات وزن است.

۳.۱. مزایای محوری استفاده از مفتول آلومینیوم

الف) صرفه اقتصادی و بازیافتپذیری

مهمترین مزیت رقابتی مفتول آلومینیوم نسبت به مس، قیمت بسیار مناسبتر آن است. هزینه مواد اولیه آلومینیوم پایینتر است، که استفاده از آن را در تولید کابلهای قدرت با حجم بالا، که مقادیر زیادی فلز مورد نیاز است، اقتصادیتر میکند. علاوه بر این، آلومینیوم یکی از فلزات با بالاترین قابلیت بازیافت است که یک مزیت زیستمحیطی و اقتصادی محسوب میشود.

ب) ظرفیت تحمل وزن و سبکی

آلومینیوم فلزی سبک است و آلیاژهای آن استحکام کششی مطلوبی را ارائه میدهند. این سبک بودن در خطوط انتقال هوایی (Overhead Lines) مزیت حیاتی ایجاد میکند؛ زیرا هادیهای آلومینیومی میتوانند دهانههای طولانیتری را بین برجها پوشش دهند. به عنوان مثال، هادیهای آلومینیومی قادرند وزنی معادل ۴۰۰۰ متر را تحمل کنند، در حالی که کابلهای مسی تنها ظرفیت تحمل ۲۷۵۰ متر را دارند. این بدان معناست که برای یک خط انتقال مشابه، نیاز به برجهای پشتیبان کمتری است که هزینههای زیرساخت را به شدت کاهش میدهد.

ج) مقاومت در برابر خوردگی

آلومینیوم مقاومت طبیعی بالایی در برابر خوردگی دارد. این مقاومت به دلیل تشکیل یک لایه بسیار نازک و مستحکم از اکسید آلومینیوم بر روی سطح فلز در تماس با هوا است. این لایه اکسیدی در برابر خوردگی اتمسفری و به ویژه خوردگی الکتروشیمیایی بسیار مقاوم است. افزودن عناصر خاکی کمیاب به آلیاژها نیز میتواند مقاومت در برابر خوردگی را حتی بیشتر افزایش دهد.

۳.۲. چالشهای مهندسی و مدیریت معایب (مقایسه با مس)

با وجود مزایای فراوان، آلومینیوم چالشهای فنی خاصی نیز دارد که نیازمند راهکارهای مهندسی دقیق است:

الف) رسانایی پایینتر و واکنشپذیری

رسانایی الکتریکی آلومینیوم حدود ۶۱ درصد مس است. این اختلاف ایجاب میکند که برای انتقال جریان الکتریکی یکسان (آمپر)، کابل آلومینیومی باید سطح مقطع بزرگتری نسبت به کابل مسی داشته باشد. همچنین، آلومینیوم فلزی بسیار واکنشپذیر است؛ اکسیداسیون سریع در هوا باعث تشکیل لایه عایق در نقاط اتصال میشود که میتواند مقاومت اتصال را افزایش داده و ریسک گرم شدن بیش از حد را در ترمینالها ایجاد کند.

ب) خزش (Creep) و ضریب انبساط حرارتی

خزش، تمایل یک فلز به تغییر شکل دائمی و آهسته تحت فشار مکانیکی یا گرمای طولانی مدت است. آلومینیوم خالص، به ویژه در نقاط اتصال تحت فشار مکانیکی و سیکلهای دمایی، مستعد پدیده خزش بود که در گذشته منجر به شل شدن تدریجی اتصالات و مشکلات ایمنی (مانند آتشسوزی) میشد.

آلومینیوم همچنین دارای ضریب انبساط حرارتی بالایی است که باعث میشود ابعاد آن با تغییرات دما دچار نوسان شود.

غلبه بر خزش از طریق مهندسی آلیاژ: نگرانیهای تاریخی پیرامون خزش در آلومینیوم خالص تا حد زیادی با مهندسی آلیاژ مدرن برطرف شده است. با افزودن عناصر آلیاژی و انجام دقیق فرآیندهای آنیلینگ و پیرسختی (مانند تمپرهای T81 در ۶۲۰۱)، مقاومت خزشی آلیاژهای آلومینیوم جدید تا ۳۰۰ درصد در مقایسه با آلومینیوم خالص بهبود یافته است. این پیشرفتهای متالورژیکی باعث شده است که مفتول آلومینیوم مدرن، قابلیت اطمینان بسیار بالایی در اتصالات تحت فشار و گرما داشته باشد و دیگر نباید مزایای آن را بر اساس عملکرد آلیاژهای قدیمی ارزیابی کرد.

ج) راهکار هادیهای آلومینیومی با روکش مس (CCA)

یکی از روشهای فنی برای تلفیق مزایای هر دو فلز، تولید هادیهای CCA است. این هادیها دارای یک هسته آلومینیومی سبک و ارزان هستند که با یک لایه پیوند یافته از مس پوشانده شدهاند (معمولاً ۱۰% حجمی یا ۲۷% وزنی مس). CCA مزایای زیر را فراهم میکند:

- وزن کمتر: سبکتر از مس خالص.

- اتصال آسان: سطح مسی اتصال دهی آسان و مطمئن مانند مس خالص را فراهم میکند و نیازی به ترمینالهای خاص آلومینیومی ندارد.

- اقتصاد و حمل و نقل: اقتصادیتر و حمل و نقل آن کمهزینهتر است.

جدول ۲: مقایسه ویژگیهای کلیدی هادیهای مسی و آلومینیومی

۳.۳. کاربردهای گسترده مفتول آلومینیوم در صنایع اصلی

مفتول آلومینیوم، به دلیل خواص ترکیبی از سبکی و استحکام، کاربردهای گستردهای در صنایع زیر دارد:

- صنعت برق و انتقال نیرو: مهمترین مصرف مفتول آلومینیوم (راد) در تولید انواع کابلهای قدرت زمینی و هوایی، به ویژه برای خطوط انتقال و توزیع در ولتاژهای بالا است.۲

- هادیهای هوایی: مانند AAC (تمام آلومینیومی)، ACSR (فولاد تقویت شده) و AAAC (تمام آلیاژی) که برای خطوط انتقال بلند استفاده میشوند.۳

- صنعت ساختوساز: به دلیل وزن کم و مقرون به صرفه بودن، در سیمکشیهای ساختمانی و زیرساختهای الکتریکی به کار میرود.

- صنایع هوافضا و دفاعی: به دلیل نسبت بالای استحکام به وزن (Strength-to-Weight Ratio) در تولید بدنه، بالها و قطعات موتور هواپیماها و فضاپیماهای مدرن (مانند ایرباس A380 و بوئینگ ۷۸۷) استفاده میشود.

- صنایع جوشکاری: مفتولهای آلومینیومی آلیاژی برای تولید سیمهای جوشکاری به روشهای MIG/TIG (جوشکاری فلزات آلومینیومی) کاربرد دارند.

- صنایع بافندگی و بستهبندی: به دلیل انعطافپذیری و مقاومت در برابر زنگزدگی، در ساخت انواع توریهای فلزی و سیمهای بستهبندی نیز استفاده میشود.

بخش چهارم: راهنمای جامع خرید و تحلیل قیمت مفتول آلومینیوم

تحلیل قیمت مفتول آلومینیوم در بازار داخلی، نیازمند درک عمیق از عوامل کلان اقتصادی و بازارهای جهانی است، زیرا این قیمتها به شدت متأثر از نوسانات بینالمللی هستند.

۴.۱. تحلیل عوامل موثر بر قیمت جهانی (LME)

بورس فلزات لندن (LME) به عنوان مرجع اصلی برای تجارت فلزات اساسی، نقش تعیینکنندهای در تعیین قیمت جهانی آلومینیوم دارد.۲۸

الف) عرضه و تقاضای کلان

قیمت آلومینیوم در LME به شدت تحت تأثیر توازن عرضه و تقاضای جهانی است. افزایش تقاضا در صنایع بزرگ (خودروسازی، ساختوساز) یا کاهش ذخایر در انبارهای LME، معمولاً منجر به افزایش قیمتها میشود.همچنین، پیشرفتهای فناوری و تغییرات در سیاستهای زیستمحیطی (مانند محدودیت تولید به دلیل آلودگی)، میتوانند بر عرضه تأثیر گذاشته و قیمت را نوسانی کنند.

ب) نوسانات قیمت انرژی

تولید آلومینیوم اولیه (فرآیند ذوب و الکترولیز) فوقالعاده انرژیبر است. هزینه انرژی (به ویژه برق و زغال سنگ) بخش عمدهای از هزینه تولید آلومینیوم را تشکیل میدهد. بنابراین، هرگونه نوسان شدید در بازارهای جهانی انرژی، مستقیماً بر قیمت LME آلومینیوم تأثیر میگذارد. به عنوان مثال، در زمان بحرانهای انرژی، این وابستگی باعث میشود قیمتها در بورسهای با ریسک انرژی بالا (مانند LME) با بورسهای پررونق (مانند شانگهای SMM) فاصله زیادی پیدا کنند.

ج) عوامل ژئوپلیتیک

تحریمها، تعرفههای تجاری، و منازعات منطقهای (مانند جنگ اوکراین) میتوانند زنجیره تأمین جهانی آلومینیوم را مختل کرده و نوسانات قیمتی شدید و غیرقابل پیشبینی در LME ایجاد کنند.

۴.۲. عوامل موثر بر قیمت نهایی مفتول در بازار داخلی ایران

قیمت نهایی ریالی مفتول آلومینیوم در ایران تحت تأثیر دو متغیر کلان و مستقل است که مدیریت ریسک را برای خریداران ضروری میسازد.

الف) تأثیر مضاعف نرخ ارز

از آنجا که قیمت جهانی آلومینیوم در LME به دلار تعیین میشود، نرخ ارز داخلی (دلار/ریال) به اصلیترین عامل تعیینکننده قیمت تمام شده مفتول در ایران تبدیل میشود. هرگونه افزایش در نرخ دلار، صرف نظر از ثبات قیمت LME، به طور مستقیم باعث افزایش شدید قیمت ریالی مفتول آلومینیوم میشود. این ترکیب نوسان قیمت کالایی در سطح جهانی و نوسان نرخ ارز داخلی، بالاترین سطح ریسک قیمتی را برای خریداران صنعتی ایجاد میکند. بنابراین، موفقیت در خرید نه تنها به مذاکره بر سر قیمت، بلکه به رصد همزمان این دو متغیر کلان و مدیریت ریسک نوسان آنها بستگی دارد.

ب) کیفیت و نوع محصول

- گرید آلیاژی: قیمت مفتول بسته به گرید آن متفاوت است. گرید خالص EC (1350) و آلیاژهای با استحکام بالا (۶۲۰۱) که ممکن است نیاز به عناصر آلیاژی وارداتی داشته باشند، هزینههای تولید متفاوتی دارند.

- نوع و ابعاد: مفتول در سایزهای مختلفی (مانند ۶.۰ تا ۶.۸۰ میلیمتر یا راد ۹.۵ میلیمتر) و در اشکال شاخه یا کلاف عرضه میشود. مفتولهایی با قطر کوچکتر، به دلیل نیاز به مراحل کشش بیشتر، معمولاً هزینه تولید بالاتری دارند.

- حجم خرید: مانند بسیاری از محصولات صنعتی، خریدهای عمده (کلی) از تولیدکننده معمولاً با قیمت واحد ارزانتری نسبت به خریدهای جزئی ارائه میشود.

۴.۳. راهنمای عملی و گام به گام خرید مفتول آلومینیوم

برای مدیران خرید صنعتی، رعایت نکات زیر برای تضمین خرید محصول با کیفیت و قیمت رقابتی ضروری است:

- تعیین دقیق مشخصات فنی (آلیاژ و تمپر): خریدار باید کاربرد نهایی را مشخص کند. آیا نیاز به حداکثر رسانایی است (۱۳۵۰-H19) یا حداکثر استحکام مکانیکی (۶۲۰۱-T81/T83)؟ این انتخاب فنی، نوع آلیاژ و عملیات حرارتی (تمپر) مورد نیاز را مشخص میکند.

- استعلام انطباق با استانداردها: خریدار باید مدارک و گواهینامههای تولیدکننده مبنی بر انطباق محصولات با استانداردهای حیاتی بینالمللی (ASTM B230/B398) و استانداردهای ملی ISIRI را بررسی کند. همچنین، اطمینان از رعایت تلرانسهای ابعادی (مانند ±۰.۷۶ میلیمتر) در قطر رادهای ورودی (ASTM B233) برای کیفیت فرآیندهای کشش نهایی ضروری است.

- خرید مستقیم از تولیدکننده معتبر: برای حذف هزینههای واسطهگری و اطمینان از کیفیت پایدار، توصیه میشود خرید به صورت مستقیم و عمده از تولیدکنندگان شناخته شده داخلی صورت گیرد.

- رصد لحظهای قیمت و مذاکره: با توجه به نوسانات شدید قیمت LME و نرخ ارز، استعلام قیمتها اغلب به صورت “تماس بگیرید” (لحظهای) ارائه میشود. خریدار باید نرخ LME و نرخ ارز را در زمان معامله رصد کرده و در صورت امکان، قراردادهای خرید را بر اساس سازوکار قیمتگذاری مبتنی بر LME (به جای قیمت ثابت بلندمدت) تنظیم نماید.

- مشخص کردن ابعاد و بستهبندی: مشخص کردن دقیق سایز مورد نیاز (بر حسب میلیمتر) و شکل عرضه (کلاف یا شاخه) در فرآیند ثبت سفارش ضروری است.

بخش پنجم: تولیدکنندگان برتر و سوالات متداول

۵.۱. تولیدکنندگان برجسته مفتول آلومینیوم در ایران

تولید مفتول آلومینیوم (راد) در ایران توسط شرکتهای متعددی انجام میشود که بسیاری از آنها از خطوط تولید CCR برای تضمین کیفیت استفاده میکنند. از جمله تولیدکنندگان کلیدی که تنوع بالایی در آلیاژهای مفتول دارند، میتوان به موارد زیر اشاره کرد:

- آلومینیوم کوهرنگ زاگرس: به عنوان یکی از بزرگترین تولیدکنندگان مفتولهای آلومینیومی آلیاژی در کشور شناخته میشود که در تأمین هادیهای هوایی آلیاژی AAAC برای شبکههای خطوط انتقال پیشرو است.

- آلوم کار: تولیدکننده شمش، پروفیل و مفتول آلومینیوم.

- فولاد توفیقی: تولیدکننده و عرضه کننده سیم مفتول آلومینیومی با مشخصات استاندارد.

۵.۲. جمعبندی و چشمانداز آینده

مفتول آلومینیوم به دلیل توازن منحصر به فرد خود بین وزن، هزینه، و رسانایی، جایگزینی مؤثر برای مس در بسیاری از کاربردهای قدرت و انتقال انرژی است. پیشرفتهای متالورژیکی در مهندسی آلیاژها (مانند سری ۶۰۰۰) توانسته است بر چالشهای تاریخی مانند خزش غلبه کند و قابلیت اطمینان این محصول را در کاربردهای حساس افزایش دهد.

با توجه به نیاز روزافزون زیرساختهای نوین انرژی به هادیهای سبک و مقرون به صرفه، آینده صنعت مفتول آلومینیوم همچنان رو به رشد است و نقش محوری در توسعه شبکههای انتقال هوشمند ایفا خواهد کرد.

راهنمای خرید از بازار مس

برای اطمینان از خریدی مطمئن، ما در وبسایت بازار مس علاوه بر تضمین بهروز بودن قیمتها، خدمات ویژهای ارائه میکنیم:

مشاوره و پشتیبانی کارشناسی: پیش از ثبت سفارش، میتوانید از مشاوره رایگان کارشناسان فنی ما استفاده کنید تا بهترین محصول (مسی یا آلومینیومی) متناسب با نیاز فنی و بودجه پروژه خود را انتخاب نمایید.

استعلام لحظهای قیمت: تمامی قیمتهای محصولات مس و آلومینیوم بهصورت دقیق و لحظهای بر اساس نرخهای روز بازار محاسبه و در دسترس شما قرار میگیرد.

پرسشهای متداول (FAQ) در مورد مفتول آلومینیوم

۱. تفاوت اصلی مفتول آلومینیوم و مس در چیست؟

مس دارای رسانایی الکتریکی بالاتری است (حدود ۱۰۰% IACS)، اما آلومینیوم سبکتر (بار سازهای کمتر)، ارزانتر، و در خطوط انتقال هوایی (به دلیل تحمل وزن خود) کارآمدتر است. آلومینیوم مدرن با استفاده از آلیاژها توانسته است مشکل خزش و اتصالات را تا حد زیادی برطرف کند.

۲. آلیاژ EC گرید ۱۳۵۰ چه کاربردی دارد؟

این آلیاژ با حداقل خلوص ۹۹.۵% آلومینیوم تولید میشود و به دلیل تمرکز بر حداکثر رسانایی الکتریکی، به طور خاص برای تولید هادیهای الکتریکی در کابلهای انتقال و توزیع و سیمکشیها مورد استفاده قرار میگیرد.

۳. ریختهگری پیوسته (CCR) چه مزیتی در تولید مفتول آلومینیوم دارد؟

فرآیند CCR، ذوب و نورد را در یک خط واحد ادغام میکند. این روش ساختار دانهای ثابت و یکنواخت را تضمین کرده، عیوب متالورژیکی (مانند تخلخل) را کاهش میدهد و راندمان تولید انبوه راد ۹.۵ میلیمتری را بالا میبرد. این امر منجر به تولید مفتول با کیفیتتر میشود که در مراحل کشش دچار شکستگی کمتری میگردد.

۴. LME چگونه بر قیمت مفتول آلومینیوم در ایران تأثیر میگذارد؟

بورس فلزات لندن (LME) قیمت جهانی آلومینیوم را به دلار تعیین میکند. از آنجایی که آلومینیوم یک کالای جهانی است، نوسانات LME همراه با نوسانات نرخ ارز داخلی (دلار/ریال)، قیمت نهایی ریالی مفتول در ایران را به شدت تحت تأثیر قرار میدهند.

۵. آنیلینگ (Annealing) مفتول آلومینیوم به چه دلیلی انجام میشود؟

آنیلینگ فرآیند تنشزدایی و نرم کردن آلومینیوم است. این عملیات، تنشهای داخلی ناشی از کارسرد و نورد را از بین میبرد و ساختار دانهای فلز را یکنواخت میکند تا قابلیت شکلپذیری و انعطافپذیری لازم برای فرآیند کشش سیم فراهم شود.

۶. آیا مفتول آلومینیوم در برابر خوردگی مقاوم است؟

بله، آلومینیوم به طور طبیعی با تشکیل یک لایه اکسید محافظ سطحی، مقاومت خوبی در برابر خوردگی، به ویژه خوردگی اتمسفری و الکتروشیمیایی، نشان میدهد. آلیاژهای مدرن با افزودن عناصر خاکی کمیاب، این مقاومت را تقویت میکنند.