مقدمه: اهمیت اتصالات سیم مسی در دنیای امروز

در دنیای پیشرفته امروز، سیم مسی به عنوان ستون فقرات بسیاری از سیستمهای الکتریکی و الکترونیکی عمل میکند. این ماده به دلیل ویژگیهای برجسته خود، از جمله هدایت الکتریکی فوقالعاده بالا، مقاومت مکانیکی مناسب و پایداری شیمیایی، به یکی از رایجترین و پرکاربردترین مواد در سیمپیچها، کابلکشی شبکه و طیف وسیعی از کاربردهای الکتریکی تبدیل شده است. مس خالص، با مقاومت الکتریکی پایین، انتخابی ایدهآل برای کاربردهای فرکانس بالا محسوب میشود و به کاهش احتمال گرم شدن بیش از حد کمک میکند، که این خصوصیت برای حفظ عملکرد و دوام مطلوب در کابلکشیهای حساس شبکه حیاتی است.

علاوه بر این، سیم مسی دارای استحکام کششی قابل توجهی است و در برابر تنش، خزش (تغییر شکل تدریجی تحت بار ثابت)، خراشیدگی و شکستگی مقاومت بالایی از خود نشان میدهد. انعطافپذیری بالای آن، نصب و کار با آن را تسهیل میکند و مقاومت ذاتی آن در برابر لرزش و شوک مکانیکی، اطمینانپذیری آن را در محیطهای دینامیک افزایش میدهد. این مجموعه از ویژگیهای برتر مس (شامل هدایت الکتریکی بالا، استحکام مکانیکی، مقاومت در برابر خوردگی و انعطافپذیری) آن را به گزینهای بینظیر برای سیمکشی الکتریکی تبدیل کرده است.

در چنین بستری، انتخاب روش صحیح برای اتصال سیمهای مسی از اهمیت حیاتی برخوردار است. یک اتصال نامناسب میتواند مزایای ذاتی مس را تضعیف کرده و به نقطهضعفی در کل سیستم تبدیل شود. بنابراین، تصمیمگیری بین روشهای مختلف اتصال، تنها یک انتخاب فنی ساده نیست، بلکه یک گام مهندسی حیاتی برای حفظ و به حداکثر رساندن عملکرد کلی سیستم است.

در این گزارش، دو روش اصلی و پرکاربرد برای اتصال سیمهای مسی، یعنی لحیمکاری و کرمپ کردن، به طور جامع مورد بررسی قرار میگیرند. لحیمکاری (Soldering) یک روش سنتی و گسترده برای اتصال فلزات است که در آن تنها فلز پرکننده (لحیم) ذوب میشود و فلزات پایه (مانند سیم مسی) دستنخورده باقی میمانند. مکانیزم اتصال در این روش بر پایه خاصیت مویینگی است. در مقابل، کرمپ کردن (Crimping) یا پرس کردن، یک روش مکانیکی است که با اعمال فشار قوی و بدون نیاز به حرارت، سیمها را به سرسیمها، وایرشوها یا کانکتورهای مخصوص متصل میکند. هدف این گزارش، ارائه تحلیلی عمیق از هر دو روش، ابزارها، فرآیندها، مزایا و معایب آنها و در نهایت، راهنمایی برای انتخاب بهترین روش بر اساس نیازهای خاص هر پروژه است.

لحیمکاری سیم مسی: نگاهی عمیق به یک روش سنتی و کارآمد

لحیمکاری، فرآیندی است که در آن دو قطعه فلزی، چه همجنس و چه غیرهمجنس، با استفاده از یک فلز پرکننده (لحیم) که نقطه ذوب آن پایینتر از فلزات پایه است، به یکدیگر متصل میشوند. تفاوت اساسی این روش با جوشکاری در این است که در لحیمکاری، فلزات پایه ذوب نمیشوند؛ بلکه اتصال از طریق چسبندگی و نفوذ مویینگی لایه نازکی از مذاب پرکننده در فضای بین سطوح ایجاد میگردد.

تعریف و اصول لحیمکاری (نرم و سخت)

لحیمکاری به طور کلی به دو دسته اصلی تقسیم میشود که بر اساس نقطه ذوب ماده پرکننده از یکدیگر متمایز میشوند:

- لحیمکاری نرم (Soft Soldering): در این روش، نقطه ذوب ماده پرکننده (لحیم) کمتر از ۴۲۷ درجه سانتیگراد است. این نوع لحیمکاری کاربرد گستردهای در صنایع الکترونیک برای اتصال قطعات روی بردهای مدار چاپی (PCB)، در لولهکشی برای اتصال لولههای مسی و همچنین در تعمیرات عمومی دارد.

- لحیمکاری سخت (Brazing): در این فرآیند، نقطه ذوب ماده پرکننده بیشتر از ۴۲۷ درجه سانتیگراد است، اما همچنان باید پایینتر از نقطه ذوب فلز پایه باشد. لحیمکاری سخت اتصالات بسیار قویتری ایجاد میکند و برای کاربردهای سنگینتر مانند لولهکشی با فشار بالا، ساخت قطعات مکانیکی و در صنایع خودروسازی (مانند تعمیر رادیاتورها) مناسب است.

درک تفاوت بین لحیمکاری نرم و سخت (بریزینگ) برای انتخاب روش اتصال مناسب بسیار مهم است. این تمایز نشان میدهد که لحیمکاری یک روش یکپارچه نیست، بلکه مجموعهای از فرآیندها با نتایج حرارتی و مکانیکی متفاوت است. به عنوان مثال، در حالی که لحیمکاری نرم برای دقت و هدایت الکتریکی در مدارهای حساس ایدهآل است، بریزینگ استحکام مکانیکی بالاتری را برای کاربردهای ساختاری یا تحت فشار فراهم میکند. این درک عمیقتر از انواع لحیمکاری، به مهندسان و تکنسینها کمک میکند تا “بهترین” روش را نه تنها بین لحیمکاری و کرمپ کردن، بلکه حتی در میان انواع مختلف لحیمکاری نیز انتخاب کنند.

ابزار و مواد ضروری برای لحیمکاری سیم مسی

برای انجام لحیمکاری صحیح و ایجاد اتصالی مطمئن، استفاده از ابزار و مواد مناسب ضروری است:

ابزار

- هویه: اصلیترین ابزار لحیمکاری است که برای گرم کردن فلزات و سیم لحیم به کار میرود. برای مبتدیان، هویه قلمی با توان ۱۵ تا ۳۰ وات توصیه میشود. نوک هویه میتواند تا ۴۸۰ درجه سانتیگراد داغ شود. هویههای با قابلیت تنظیم دما به دلیل کنترل دقیقتر حرارت، برای لحیمکاری قطعات حساس مانند مدارهای مجتمع (IC) توصیه میشوند تا از آسیب حرارتی جلوگیری شود.

- پایه هویه: یک وسیله ایمنی ضروری است که هویه داغ را در زمان عدم استفاده نگه میدارد و از تماس نوک داغ با مواد قابل اشتعال یا آسیب تصادفی به دست جلوگیری میکند.

- پاککنندههای نوک هویه: برای تمیز کردن نوک هویه از اکسیداسیون و بقایای لحیم استفاده میشوند. اینها شامل اسفنج نسوز مرطوب و سیم نسوز (معمولاً از جنس برنز و برنج) هستند. اسفنج برنجی به دلیل عدم کاهش موقت دمای نوک، جایگزین بهتری برای اسفنج مرطوب محسوب میشود.

- قلعکش (Solder Sucker) یا فتیله مسی (Solder Wick): این ابزارها برای برداشتن لحیم اضافی از روی برد یا جداسازی قطعات استفاده میشوند. فتیله مسی، که از تار و پود سیمهای مسی بافته شده است، به دلیل قابلیت قلعپذیری بسیار بالا، لحیم مذاب را به خود جذب میکند.

- گیره لحیمکاری (Helping Hands): این ابزار با داشتن گیرههایی (معمولاً سوسماری) به نگه داشتن قطعات و سیمها در حین لحیمکاری کمک میکند و دستهای کاربر را برای انجام دقیقتر کار آزاد میگذارد.

- سیمچین، انبردست، موچین: این ابزارهای کمکی برای آمادهسازی، برش و کار با سیمها و قطعات مورد نیاز هستند.

مواد

- سیم لحیم (Solder Wire): آلیاژی از فلزات است که برای اتصال دو فلز به یکدیگر استفاده میشود. انواع رایج شامل آلیاژ قلع و سرب (مانند ۶۰% قلع و ۴۰% سرب) یا لحیمهای بدون سرب (مانند آلیاژ قلع/نقره/مس) هستند. برای لحیمکاری قطعات الکترونیکی، سیم لحیم حاوی ۶۰% یا ۶۳% قلع به دلیل نقطه ذوب پایین و جلوگیری از آسیب به قطعات توصیه میشود. بسیاری از سیمهای لحیم امروزی دارای مغزی روغن (فلاکس) هستند که نیاز به تهیه جداگانه فلاکس را از بین میبرند.

- روغن لحیم/فلاکس (Flux): مایعی است که برای تمیز کردن سطح فلز از اکسیدها و سایر ناخالصیها قبل و حین لحیمکاری استفاده میشود. این کار باعث میشود لحیم به خوبی روی سطح پخش شده و اتصال الکتریکی مناسبی برقرار شود. برای لحیمکاری الکترونیکی، فلاکسهای مبتنی بر رزین (Rosin-based) توصیه میشوند و از فلاکسهای اسیدی که به مدارها آسیب میرسانند، باید اجتناب کرد.

گستردگی و تخصصگرایی ابزار و مواد مورد نیاز برای لحیمکاری به طور مستقیم بر موفقیت و دوام اتصال لحیم شده تأثیر میگذارد. استفاده از ابزارهای نامناسب (مانند لحیم با مغزی اسیدی برای الکترونیک) یا نادیده گرفتن مراحل آمادهسازی (مانند تمیز نکردن نوک هویه یا عدم استفاده از فلاکس) میتواند منجر به “اتصالات سرد” یا آسیب به قطعات شود و مزایای لحیمکاری را از بین ببرد. این موضوع بر ماهیت “مهارتمحور” و “نیازمند دقت” بودن لحیمکاری تأکید میکند. دستیابی به یک اتصال لحیم با کیفیت و قابل اطمینان نیازمند انتخاب دقیق ابزار، آمادهسازی صحیح آنها و اجرای بینقص فرآیند است که این امر نشاندهنده منحنی یادگیری طولانیتر برای دستیابی به نتایج مطلوب و یکنواخت در لحیمکاری است.

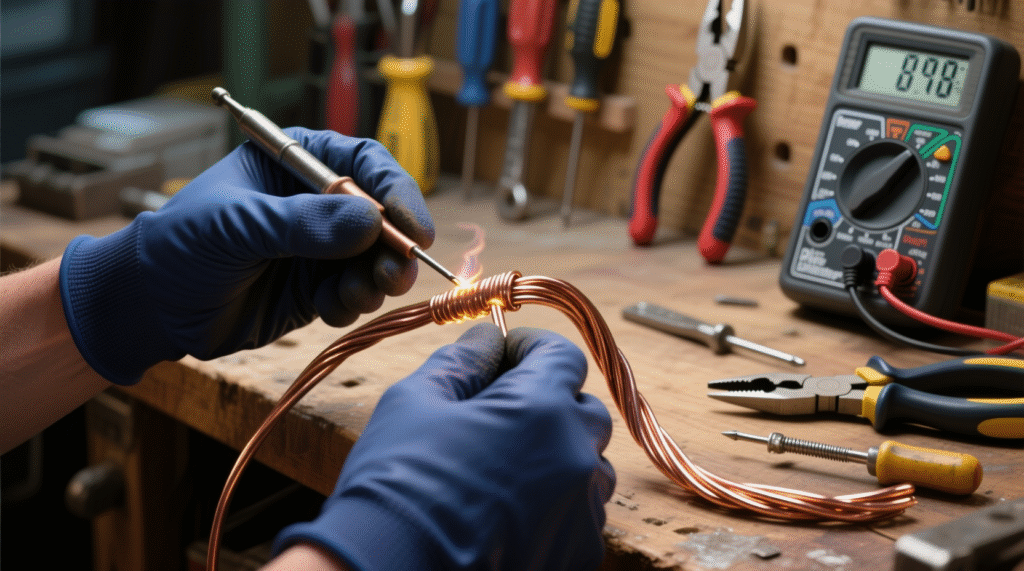

راهنمای گام به گام لحیمکاری صحیح سیم مسی

برای ایجاد یک اتصال لحیمشده قوی و قابل اطمینان در سیمهای مسی، رعایت دقیق مراحل زیر حیاتی است:

- آمادهسازی سیمها: ابتدا باید عایق انتهای هر دو سیمی که قصد لحیم کردن آنها را دارید، به طول مناسب (حدود ۵/۸ اینچ یا ۱.۶۰ سانتیمتر) بردارید. اگر سیمها رشتهای هستند، رشتهها را با انگشتان خود به هم بپیچانید تا یکپارچه و محکم شوند و از قطع شدن رشتههای سرگردان جلوگیری شود، زیرا این امر رسانایی سیم را کاهش میدهد.

- قلعاندود کردن سیمها (Tinning):

- مطمئن شوید که هویه کاملاً گرم شده و نوک آن تمیز است (حدود ۴۰۰ درجه سانتیگراد).

- نوک هویه را به انتهای یکی از سیمها نزدیک کنید تا با آن تماس پیدا کند. هویه را به مدت ۳ تا ۴ ثانیه روی سیم نگه دارید تا سیم به اندازه کافی گرم شود.

- در حالی که هویه را در جای خود نگه داشتهاید، سیم لحیم را با سیم تماس دهید تا سیم مسی کاملاً با لحیم پوشانده شود. نکته مهم این است که سیم لحیم را مستقیماً با نوک هویه تماس ندهید، بلکه اجازه دهید حرارت سیم مسی باعث ذوب لحیم شود. اگر مفصل به اندازه کافی داغ نباشد، اتصال ضعیفی شکل خواهد گرفت.

- این فرآیند را برای سیم دوم نیز تکرار کنید.

- اتصال دو سیم:

- دو سیم قلعاندود شده را روی یکدیگر نگه دارید، ترجیحاً با استفاده از گیره لحیمکاری یا “دست کمکی” تا ثابت بمانند.

- نوک هویه را با هر دو سیم تماس دهید. در این مرحله، لحیم ذوب شده و هر دو سیم را به طور یکنواخت پوشش میدهد و یک اتصال محکم بین آنها ایجاد میکند.

- سرد شدن و محافظت:

- هویه را بردارید و چند ثانیه صبر کنید تا اتصال لحیمشده به طور طبیعی سرد و سفت شود. روی لحیم فوت نکنید؛ زیرا این کار میتواند منجر به یک اتصال “سرد” و شکننده شود.

- پس از سرد شدن، میتوانید سیم اضافی را از محل اتصال جدا کنید.

- برای پوشاندن اتصال و محافظت از آن در برابر عوامل محیطی و تنشهای مکانیکی، از شیلد حرارتی (مانند وارنیش حرارتی) استفاده کنید.

مراحل دقیق و گام به گام لحیمکاری صحیح بر اهمیت “کنترل فرآیند” و “تکنیک صحیح” تأکید دارند. انحراف از این مراحل، مانند اعمال مستقیم لحیم به هویه یا فوت کردن روی اتصال برای سرد شدن، میتواند منجر به “اتصالات سرد” یا اتصالات ضعیف و غیرقابل اطمینان شود. این موضوع نشان میدهد که لحیمکاری یک فرآیند مهارتمحور است و صرف داشتن ابزار کافی نیست، بلکه اجرای بیعیب و نقص فرآیند نیز برای دستیابی به اتصالات با کیفیت حیاتی است. این نیاز به دقت و تمرین، لحیمکاری را برای کاربردهای نیازمند سرعت بالا یا محیطهای غیرقابل کنترل کمتر مناسب میسازد.

نکات طلایی و ملاحظات ایمنی در لحیمکاری

برای دستیابی به بهترین نتیجه در لحیمکاری و اطمینان از ایمنی، رعایت نکات زیر ضروری است:

نکات طلایی

- تمیز بودن سطح: اولین و مهمترین نکته، تمیز بودن کامل سطوح مورد نظر برای لحیمکاری است. هرگونه آلودگی، چربی یا اکسیداسیون میتواند مانع از چسبندگی صحیح لحیم شود و اتصال ضعیفی ایجاد کند. برای این منظور میتوان از سمباده نرم، مایع تمیزکننده یا فلاکس استفاده کرد.

- سرعت عمل: در لحیمکاری، به ویژه در مورد قطعات حساس، سرعت عمل بالا حیاتی است. نگه داشتن طولانیمدت هویه روی قطعه میتواند به دلیل حرارت زیاد به آن آسیب برساند. استفاده از گیرههای فلزی به عنوان هیتسینک میتواند به محافظت از قطعات حساس در برابر حرارت بیش از حد کمک کند.

- دمای مناسب هویه: دمای هویه باید متناسب با نوع لحیم و قطعات مورد نظر تنظیم شود. دمای بیش از حد بالا میتواند منجر به اکسیداسیون سریع نوک هویه و آسیب به قطعات شود، در حالی که دمای پایینتر از حد نیاز، مانع از ذوب و جریان صحیح لحیم میگردد.

- استفاده صحیح از فلاکس: فلاکس نقش کلیدی در پاکسازی سطح و بهبود “ترشوندگی” (wetting) لحیم دارد. استفاده از مقدار مناسب و نوع صحیح فلاکس (رزین برای الکترونیک) برای ایجاد اتصال قوی و با دوام ضروری است.

- ظاهر اتصال: یک مفصل لحیمشده مناسب باید صاف، براق و مخروطی شکل (شبیه آتشفشان) باشد. لحیم باید کل مفصل را به اندازه کافی پوشش دهد، اما نه آنقدر زیاد که به شکل توپ درآید یا به سیمهای مجاور سرریز شود.

ملاحظات ایمنی

- تهویه مناسب: دودهای منتشر شده در حین لحیمکاری، به ویژه اگر از لحیم سربدار استفاده شود، برای چشم و ریه مضر هستند. انجام کار در فضای با تهویه مناسب یا استفاده از دستگاه مکنده با فیلتر زغالی اکیداً توصیه میشود.

- عینک ایمنی: برای جلوگیری از پاشش احتمالی لحیم داغ به چشم، استفاده از عینک ایمنی ضروری است.

- شستشوی دستها: پس از اتمام لحیمکاری، به خصوص اگر از سیم لحیم سربدار استفاده کردهاید، دستهای خود را به دقت بشویید.

- عدم تماس با هویه داغ: همیشه از پایه هویه استفاده کنید و هرگز با دست قطعات داغ را نگه ندارید؛ از انبر، دمباریک یا گیره کمک بگیرید.

- عدم سرد کردن ناگهانی: روی لحیم فوت نکنید یا از آب برای سرد کردن آن استفاده نکنید، زیرا این کار منجر به اتصال ضعیف میشود.

مجموعه گستردهای از نکات ایمنی و توصیههای حیاتی برای لحیمکاری، تنها دستورالعملهای سادهای نیستند، بلکه نشاندهنده خطرات و پیچیدگیهای ذاتی این فرآیند هستند. نیاز به دستگاه مکنده دود، عینک ایمنی و کنترل دقیق دما، نشان میدهد که لحیمکاری فرآیندی است که اگرچه نتایج با کیفیتی ارائه میدهد، اما نیازمند محیط کنترلشده و اپراتور آموزشدیده است. این موضوع لحیمکاری را برای کاربردهای سریع، میدانی یا غیررسمی، کمتر مناسب میسازد. به عبارت دیگر، دستیابی به اتصالات لحیمشده با کیفیت و قابل اطمینان، مستلزم سرمایهگذاری در آموزش، تجهیزات و ایجاد یک محیط کاری ایمن و کنترلشده است، که این امر بر ماهیت تخصصی و حرفهای این روش تأکید میکند.

کاربردهای اصلی لحیمکاری سیم مسی

لحیمکاری سیم مسی به دلیل قابلیتهای منحصر به فرد خود در ایجاد اتصالات دائمی و با هدایت بالا، در طیف وسیعی از صنایع و کاربردها مورد استفاده قرار میگیرد:

- صنایع الکترونیک: لحیمکاری برای اتصال قطعات الکترونیکی به بردهای مدار چاپی (PCB) و ایجاد اتصالات بین قطعات در مدارهای الکترونیکی بسیار رایج و حیاتی است. این روش به ویژه برای قطعات حساس به دما و مدارهای ظریف که نیاز به دقت بالا و اتصالات پایدار دارند، مناسب است.

- لولهکشی: به ویژه در اتصال لولههای مسی و اتصالات مربوط به سیستمهای لولهکشی، لحیمکاری نرم و سخت کاربرد گستردهای دارد. این اتصالات دائمی و مقاوم در برابر نشت، برای سیستمهای آب و گاز حیاتی هستند.

- تعمیرات: لحیمکاری در تعمیرات مختلف، از جمله تعمیر رادیاتور اتومبیل و دیگر قطعات فلزی، بسیار پرکاربرد است. قابلیت برگشتپذیری اتصال لحیمشده (با حرارت دادن مجدد) امکان تعمیر و اصلاح را فراهم میکند.

- ساخت جواهرات و ابزار دقیق: در ساخت جواهرات، وسایل آشپزی، ابزار دقیق و حتی در فرآیند تولید شیشههای رنگی نیز از لحیمکاری استفاده میشود. آلیاژهای مس-نقره به طور گستردهای برای جوشکاری ابزار دقیق مختلف به کار میروند.

- اتصال فلزات غیرهمجنس: یکی از مزایای مهم لحیمکاری، امکان اتصال فلزات غیرهمجنس مانند مس به فولاد است که در جوشکاری دشوارتر است.

طیف متنوع کاربردهای لحیمکاری نشاندهنده انعطافپذیری و اهمیت آن در صنایع مختلف است. با این حال، ماهیت این کاربردها (مانند الکترونیک دقیق، اتصالات دائمی با جریان پایین، و محیطهای ثابت) به طور ضمنی به محدودیتهای لحیمکاری نیز اشاره دارد. در حالی که برای دقت بالا و اتصالات پایدار در محیطهای کنترلشده عالی است، استفاده از آن در محیطهای با لرزش بالا، تولید انبوه و سریع، یا شرایطی که نیاز به مقاومت مکانیکی بسیار بالا در برابر تنشهای دینامیکی وجود دارد، ممکن است ایدهآل نباشد. این موضوع زمینه را برای بررسی مزایای کرمپ کردن در بخش بعدی فراهم میسازد، جایی که این روش میتواند در کاربردهایی با نیازهای متفاوت، عملکرد برتری از خود نشان دهد.

کرمپ کردن سیم مسی: روشی مدرن برای اتصالات محکم و سریع

کرمپ کردن، یک فرآیند اتصال است که در آن با اعمال فشار مکانیکی و بدون نیاز به حرارت، یک سرسیم یا کانکتور فلزی به سیم متصل میشود. این فرآیند با تغییر شکل پلاستیک سیم و کانکتور، یک اتصال مکانیکی محکم و اغلب یک “جوش سرد” (cold weld) بین فلزات ایجاد میکند. در این روش، فشار وارده توسط ابزار پرس، سیم را به داخل سرسیم فشرده میکند و فضای خالی بین آنها را از بین میبرد، که منجر به ایجاد یک اتصال الکتریکی و مکانیکی مطمئن میشود.

تعریف و مکانیزم کرمپ کردن

مکانیزم اصلی کرمپ کردن که بر پایه “جوش سرد” از طریق اعمال فشار است، آن را به طور بنیادی از فرآیند حرارتی لحیمکاری متمایز میکند. برخلاف لحیمکاری که به ذوب و انجماد یک فلز پرکننده وابسته است، کرمپ کردن مستقیماً فلزات پایه را تغییر شکل داده و به هم قفل میکند. این تفاوت اساسی، مزایای ذاتی کرمپ کردن را در کاربردهایی که به حرارت حساس هستند یا نیاز به یکپارچگی مکانیکی برتر تحت بارهای دینامیکی (مانند لرزش) دارند، برجسته میسازد. از آنجایی که هیچ حرارتی درگیر نیست، خطر آسیب به عایق سیم یا اجزای حساس به حرارت از بین میرود. این ویژگیها کرمپ کردن را به عنوان یک جایگزین قدرتمند در شرایطی که حرارت یا لرزش از نگرانیهای اصلی هستند، مطرح میکند و آن را به یک روش مدرن و کارآمد برای اتصالات سیم مسی تبدیل مینماید.

ابزار و انواع سرسیم و کانکتورهای کرمپ

برای انجام کرمپ کردن صحیح، ابزار و کانکتورهای تخصصی مورد نیاز است:

ابزار

- آچار پرس سرسیم (Crimping Tool): این ابزار اصلی برای اعمال فشار و اتصال سرسیم به سیم است. آچارهای پرس در انواع دستی، نیمهاتوماتیک و تماماتوماتیک موجود هستند و برای سیمهای مختلف و انواع سرسیمها، مدلهای تخصصی وجود دارد.

- پرس کابلشو: نوعی از ابزار پرس است که به طور خاص برای پرس کردن کابلشو به کابلهای با مقاطع بزرگتر استفاده میشود.

- ابزار Punch-Down: در خاتمه دادن کابلهای شبکه (مانند کابلهای Cat6a با کانکتورهای RJ45) به پچ پنلها یا سوکتهای دیواری استفاده میشود.

انواع سرسیم و وایرشو (Wire Terminals & Ferrules)

سرسیمها و وایرشوها برای قرار دادن سیمهای رشتهای در زیر پیچها یا ترمینالها استفاده میشوند. جنس آنها اغلب از مس با روکش قلع یا برنج است و از نظر شکل ظاهری انواع مختلفی دارند :

- حلقه ای (گرد): برای اتصال سیم در زیر پیچ روی شینهها استفاده میشود. مزیت آن این است که حتی در صورت شل بودن پیچ، اتصال به راحتی جدا نمیشود، که این امر از افزایش مقاومت و گرم شدن سیم جلوگیری میکند.

- تیغه ای (U شکل): برای قرار دادن سیم در زیر پیچ روی شینهها استفاده میشود، با این تفاوت که به راحتی در زیر پیچ قرار میگیرد یا از آن جدا میشود.

- میله ای (وایرشو): برای قرار دادن سیمهای افشان مخابراتی و برق فشار ضعیف در زیر ترمینالهای دستگاه یا تابلو برق به کار میرود. وایرشوها در دو نوع تکی (E) و دوبل (TE) با روکشهای رنگی استاندارد بر اساس سطح مقطع سیم تولید میشوند.

- کشویی (زبانه ای): برای اتصال سیمهای افشان برق فشار ضعیف به کلیدهایی که محل اتصال سیم به آنها زبانه ای است، مانند کلید کولر.

- دو شاخ روکشدار: برای اتصال سیم به پیچ هادی، بدون نیاز به باز کردن کامل پیچ استفاده میشود.

انواع کانکتورها (Connectors)

- کلمپهای مسی: برای سیستمهای ارتینگ (همبندی) استفاده میشوند. انواع مختلفی از جمله کلمپ میله ارت، کلمپ انگشتی، یو کلمپ (برای اتصال دو رشته سیم موازی) و کلمپ سهراهی (برای انشعابگیری) وجود دارند.

- کانکتور پیچی شیار وسط: نوعی کانکتور ساده از جنس برنج که بدون نیاز به ابزار خاص (فقط آچار) دو سیم را به هم متصل میکند.

- ترمینال بلاکها (Terminal Blocks): نوعی اتصالدهنده الکتریکی که برای اتصال سیمها یا کابلها به یکدیگر استفاده میشود. اینها شامل بلاکی از مواد عایق با یک سری پایانه (پیچی، فنری، قابل اتصال و…) هستند که برای پایان دادن به سیمها استفاده میشوند و امکان جداسازی و پیکربندی مجدد مدارها را آسان میکنند.

تنوع گسترده سرسیمها، وایرشوها و کانکتورهای کرمپ نشاندهنده سطح بالای تخصصگرایی و انطباقپذیری روش کرمپ کردن است. این موضوع حاکی از آن است که کرمپ کردن راهحلهای استاندارد و کاربرد-محور بیشتری را ارائه میدهد که میتواند منجر به ثبات و قابلیت اطمینان بالاتر در زمینههای خاص صنعتی یا سیمکشی ساختمان در مقایسه با ماهیت عمومیتر لحیمکاری شود. این استانداردسازی در کرمپ کردن، به ویژه در پروژههای بزرگ و تولید انبوه، امکان کنترل کیفیت آسانتر و سرعت نصب بالاتری را فراهم میکند، که آن را به انتخابی کارآمد و مدرن در بسیاری از کاربردهای صنعتی و تجاری تبدیل کرده است.

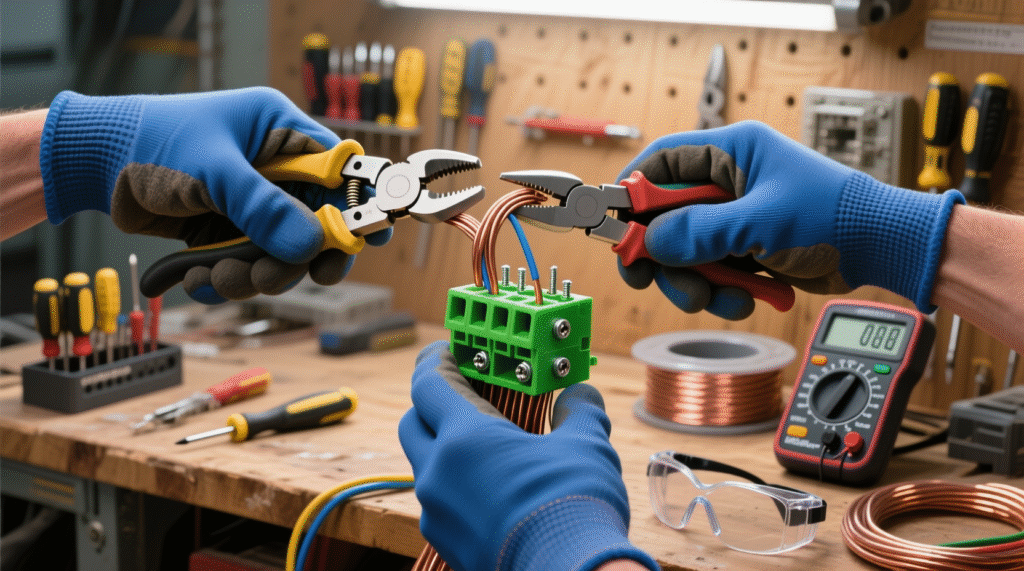

راهنمای گام به گام کرمپ کردن صحیح سیم مسی

برای ایجاد یک اتصال کرمپشده قوی و قابل اطمینان، رعایت دقیق مراحل زیر ضروری است:

- آمادهسازی سیم: روکش عایق سیم را به طول مناسب (با توجه به نوع سرسیم یا کانکتور) جدا کنید. طول سیم لخت شده باید به گونهای باشد که پس از قرارگیری در سرسیم، نه خیلی کوتاه باشد (که منجر به اتصال ضعیف و افزایش مقاومت میشود) و نه خیلی بلند (که خطر اتصال کوتاه را در پی دارد).

- قرار دادن سرسیم: سرسیم یا وایرشو مناسب را در انتهای سیم لخت شده قرار دهید. اطمینان حاصل کنید که سیم به درستی و تا انتها وارد قسمت هادی سرسیم شده است.

- پرس کردن: سرسیم را در سوراخ مناسب دستگاه پرس (بر اساس سطح مقطع سیم) قرار دهید. سپس دستههای دستگاه پرس را تا جایی فشار دهید که به نقطه توقف برسند. این “نقطه توقف” نشاندهنده اعمال فشار کافی و ایجاد یک اتصال کامل و مطمئن است. این ویژگی ابزارهای کرمپ، نیاز به مهارت اپراتور را در مقایسه با لحیمکاری به میزان قابل توجهی کاهش میدهد و به دستیابی به اتصالات یکنواخت و قابل تکرار کمک میکند.

- بررسی اتصال: پس از پرس کردن، دستگاه را باز کرده و اتصال سیم و سرسیم را از نظر مکانیکی بررسی کنید. اتصال باید محکم باشد و سیم به راحتی از سرسیم جدا نشود.

نکته بسیار مهم: قلعاندود کردن (Tinning) سیم قبل از کرمپ کردن به هیچ عنوان توصیه نمیشود. لحیم مذاب باعث سفت شدن رشتههای سیم میشود و در اثر فشار پرس و لرزشهای بعدی، ممکن است اتصالات لحیم شده شل شوند یا بشکنند، که این امر قابلیت اطمینان اتصال کرمپ شده را به شدت کاهش میدهد. این موضوع نشاندهنده یک ناسازگاری حیاتی بین این دو روش است. در واقع، تلاش برای “بهبود” یک اتصال کرمپ با لحیمکاری میتواند به جای افزایش کیفیت، منجر به خرابیهای غیرمنتظره شود. این امر بر این نکته تأکید دارد که در مهندسی، “بیشتر همیشه بهتر نیست” و درک فیزیک اتصال برای انتخاب صحیح روشها ضروری است.

نکات کلیدی و ملاحظات ایمنی در کرمپ کردن

رعایت نکات ایمنی و اصول صحیح در کرمپ کردن برای اطمینان از عملکرد ایمن و قابل اطمینان سیستمهای الکتریکی ضروری است:

نکات کلیدی

- قطع برق: قبل از شروع هرگونه سیمکشی یا اتصال، حتماً برق ساختمان را از طریق قطع کلید اصلی خاموش کنید و با فازمتر از عدم وجود جریان برق اطمینان حاصل نمایید. این اولین و مهمترین گام برای جلوگیری از برقگرفتگی و حوادث است.

- استفاده از سیمهای استاندارد و با کیفیت: همواره از سیمهای برق با کیفیت و دارای عایق مناسب استفاده کنید تا از خطرات برقگرفتگی و اتصال کوتاه جلوگیری شود.

- اتصال محکم پیچها: در صورت استفاده از ترمینالهای پیچی (مانند ترمینال بلاکها)، مطمئن شوید که پیچها به طور کامل و محکم بسته شدهاند تا از شل شدن اتصال و قطع شدن جریان برق جلوگیری شود. اتصالات شل میتوانند منجر به افزایش مقاومت، گرم شدن و حتی آتشسوزی شوند.

- طول مناسب سیم: سیمها را به اندازهای ببرید که حداقل ۷ سانتیمتر از داخل جعبه اتصالات بیرون بمانند. این کار فضای کافی برای کار، امکان اصلاحات آتی و جلوگیری از کشیدگی سیم را فراهم میکند.

- رعایت ظرفیت جعبه اتصالات: قرار دادن تعداد زیادی سیم در یک جعبه برق میتواند باعث افزایش بیش از حد گرما، ایجاد اتصال کوتاه و حتی آتشسوزی شود. همواره ظرفیت استاندارد جعبه را رعایت کنید تا از خطرات احتمالی جلوگیری شود.

- استفاده از سیمهای رنگی: برای تشخیص آسان سیمهای فاز، نول و ارت، از سیمهای با رنگبندی استاندارد استفاده کنید. این امر به افزایش ایمنی و کاهش خطای انسانی در نصب و تعمیرات کمک میکند.

- عدم اشتباه گرفتن فاز و نول: این اشتباه میتواند بسیار خطرناک باشد و منجر به برقگرفتگی یا آسیب به تجهیزات شود. همواره سیم سفید را به ترمینال خنثی (معمولاً پیچ نقرهای) و سیم داغ (فاز) را به ترمینال دیگر متصل کنید. سیم مسی سبز یا بدون روکش نیز باید به ترمینال اتصال به زمین وصل شود.

ملاحظات ایمنی برای کرمپ کردن عمدتاً بر روی شیوههای عمومی سیمکشی و نصب الکتریکی تمرکز دارند. این موضوع در تضاد آشکار با نیازهای ایمنی خاص فرآیند لحیمکاری (مانند تهویه دود و محافظت در برابر سوختگی) است. این تفاوت نشان میدهد که کرمپ کردن به عنوان یک روش اتصال، ذاتاً ایمنتر است و خطرات آن بیشتر به سیستم الکتریکی کلی و رعایت استانداردهای نصب مربوط میشود تا خود فرآیند اتصال. این ویژگی، کرمپ کردن را به گزینهای مناسبتر برای نصبهای میدانی، تعمیرات سریع یا محیطهایی که امکان فراهم آوردن تجهیزات ایمنی تخصصی برای فرآیند اتصال وجود ندارد، تبدیل میکند.

کاربردهای اصلی کرمپ کردن سیم مسی

کرمپ کردن سیم مسی به دلیل قابلیت اطمینان بالا، سرعت اجرا و مقاومت مکانیکی برتر، در طیف وسیعی از کاربردها، به ویژه در محیطهای چالشبرانگیز، مورد استفاده قرار میگیرد:

- سیستمهای ارتینگ (Earthing Systems): کرمپ کردن و استفاده از کلمپهای مسی برای همبندی و اتصال سیم یا تسمه مسی به میله ارت، اتصال دو رشته سیم مسی به صورت موازی و انشعاب گرفتن از سیم ارت دیگر، کاربرد گستردهای دارد. این اتصالات برای ایمنی سیستمهای الکتریکی و حفاظت در برابر صاعقه حیاتی هستند.

- سیمکشی ساختمان: در سیمکشی داخلی ساختمانها برای اتصال سیمهای رشتهای به ترمینالها، کلیدها، پریزها و تابلوهای برق از سرسیمها و وایرشوهای کرمپ شده استفاده میشود. این روش به دلیل سرعت و سهولت نصب، برای پروژههای ساختمانی در مقیاس بزرگ ایدهآل است.

- اتوماسیون صنعتی: به دلیل مقاومت بالا در برابر لرزش و تنش مکانیکی، اتصالات کرمپ شده به طور گستردهای در سیستمهای اتوماسیون صنعتی و ماشینآلات به کار میروند. این اتصالات در محیطهای پرتحرک و با بارهای مکانیکی بالا، پایداری خود را حفظ میکنند.

- کاربردهای با لرزش بالا: کرمپ کردن به دلیل قابلیت اطمینان و استحکام مکانیکی بالا، در محیطهایی که با لرزش مداوم یا شوک مکانیکی همراه هستند (مانند خودرو، هواپیما، و ماشینآلات سنگین) ترجیح داده میشود. اتصالات لحیم شده در چنین محیطهایی ممکن است دچار خستگی و شکستگی شوند.

- تولید انبوه: به دلیل سرعت و دقت بالا در فرآیند مونتاژ و قابلیت اتوماسیون، کرمپ کردن برای کاربردهای نیازمند تولید انبوه ایدهآل است. این روش میتواند زمان مونتاژ را به طور چشمگیری کاهش دهد (مثلاً ۲ ثانیه در مقایسه با ۱۵-۶۰ ثانیه برای لحیمکاری در هر اتصال).

- شبکههای کامپیوتری: در نصب و خاتمه دادن کابلهای شبکه (مانند کابلهای اترنت) با کانکتورهای RJ45، از ابزارهای کرمپ و پانچداون استفاده میشود.

کاربردهای کرمپ کردن به وضوح نقاط قوت آن را در محیطهای دینامیک، پرلرزش و با حجم تولید بالا نشان میدهد، جایی که استحکام مکانیکی و سرعت اجرا حیاتی هستند. این موضوع در تضاد مستقیم با نقاط قوت لحیمکاری در الکترونیک دقیق و محیطهای ثابت است. این تفاوت در کاربردها، انتخاب بین این دو روش را به یک تصمیم استراتژیک تبدیل میکند که باید بر اساس شرایط عملیاتی و الزامات عملکردی پروژه انجام شود.

مقایسه جامع: لحیمکاری در برابر کرمپ کردن

انتخاب بین لحیمکاری و کرمپ کردن برای اتصال سیمهای مسی به عوامل متعددی بستگی دارد. در ادامه، مقایسهای جامع بین این دو روش بر اساس معیارهای کلیدی ارائه میشود:

استحکام مکانیکی و مقاومت در برابر لرزش

- لحیمکاری: اتصالات لحیمشده یک پیوند قوی و دائمی ایجاد میکنند. با این حال، این اتصالات میتوانند تحت حرکتهای تکراری و لرزش دچار خستگی شوند و استحکام خود را از دست بدهند. لحیمکاری، به ویژه لحیمکاری نرم، اتصالات ضعیفتری نسبت به جوشکاری ایجاد میکند و نمیتواند بارهای سنگین را تحمل کند. قطعات لحیم شده در محیطهای شوک و لرزش بالا، مانند دستگاههای مخابراتی یا مدارهای چاپی، ممکن است دچار شکستگی شوند.

- کرمپ کردن: اتصالات کرمپشده به دلیل ایجاد “جوش سرد” و فشردهسازی مستقیم فلز، استحکام مکانیکی بسیار بالایی دارند. این اتصالات مقاومت عالی در برابر لرزش و تنش مکانیکی از خود نشان میدهند و به همین دلیل در کاربردهای صنعتی مانند اتوماسیون، ساخت و ساز، کشاورزی و صنایع دریایی که با لرزش بالا همراه هستند، ترجیح داده میشوند. قابلیت انعطافپذیری ذاتی سیم در اتصال کرمپشده، آن را برای محیطهای دینامیک مناسبتر میسازد.

تفاوت بنیادی در نحوه تشکیل پیوند (فلز پرکننده در مقابل جوش سرد) مستقیماً تفاوت در مقاومت مکانیکی و لرزش را توضیح میدهد. انعطافپذیری ذاتی کرمپ کردن و پیوند مستقیم فلز به فلز، آن را در محیطهای دینامیک برتر میسازد، در حالی که فلز پرکننده سخت لحیمکاری میتواند منجر به خستگی و شکستگی شود.

هدایت الکتریکی

- لحیمکاری: اتصالات لحیمشده هدایت الکتریکی بسیار خوبی را فراهم میکنند و مقاومت الکتریکی آنها حداقل است. این ویژگی لحیمکاری را برای کاربردهایی که مقاومت الکتریکی پایین حیاتی است، مانند الکترونیک و ابزار دقیق، ایدهآل میسازد. استفاده صحیح از فلاکس به تمیز کردن سطح و اطمینان از حداکثر هدایت در اتصال کمک میکند.

- کرمپ کردن: اتصالات کرمپشده نیز هدایت الکتریکی خوبی دارند. از نظر فنی، یک کرمپ صحیح هیچ مقاومتی را به سیم اضافه نمیکند و جریان الکتریکی به طور کارآمدی منتقل میشود. اگرچه در برخی موارد، فشردهسازی سیم ممکن است اندکی رسانایی را کاهش دهد، اما این کاهش معمولاً برای اکثر کاربردها ناچیز است.

هر دو روش میتوانند هدایت الکتریکی خوبی را فراهم کنند. با این حال، لحیمکاری به دلیل استفاده از یک فلز پرکننده، یک واسطه در مسیر جریان ایجاد میکند. کرمپ کردن، به ویژه هنگامی که یک “جوش سرد” واقعی ایجاد میکند، تماس مستقیم فلز به فلز را ارائه میدهد که میتواند منجر به یک مسیر با مقاومت کمتر و پایدارتر در طول زمان شود، به خصوص اگر از اکسیداسیون جلوگیری شود.

مقاومت در برابر خوردگی و عوامل محیطی

- لحیمکاری: اتصالات لحیمشده میتوانند با استفاده از وارنیش حرارتی یا شیلد محافظت شوند. با این حال، بقایای فلاکس (به ویژه اگر به درستی تمیز نشوند) میتوانند در طول زمان رطوبت و گرد و غبار را به دام انداخته و منجر به خوردگی شوند. لحیمکاری برای محیطهای خشن که خوردگی یک نگرانی است، کمتر عملی است.

- کرمپ کردن: اتصالات کرمپشده میتوانند یک مهر و موم هوابند ایجاد کنند که از سیم در برابر رطوبت، گرد و غبار و کثیفی محافظت میکند. استفاده از سرسیمها یا وایرشوهای ضدآب یا دارای وارنیش حرارتی، مقاومت عالی در برابر عوامل محیطی مانند رطوبت و خوردگی فراهم میکند و آنها را برای سیمکشیهای دریایی و خودرو ایدهآل میسازد.

قابلیت کرمپ کردن در ایجاد یک مهر و موم هوابند (به ویژه با کانکتورهای مهر و موم شده) محافظت محیطی برتری را ارائه میدهد که برای شرایط بیرونی یا خشن حیاتی است. لحیمکاری، با وجود قابلیت محافظت با وارنیش حرارتی، ذاتاً یک ماده پرکننده را به جا میگذارد که میتواند مستعد تخریب یا مشکلات ناشی از بقایای مواد باشد.

سهولت اجرا و مهارت لازم

- لحیمکاری: لحیمکاری نیازمند مهارت و دقت بالایی است. این فرآیند کار فشردهای است و دارای منحنی یادگیری طولانیتری است. خطر آسیب به قطعات در اثر گرمای بیش از حد در صورت عدم مهارت کافی وجود دارد.

- کرمپ کردن: کرمپ کردن فرآیندی سریعتر و سادهتر است که به ابزار و تخصص کمتری نیاز دارد. به دلیل استفاده از ابزارهای تخصصی، اتصالات کرمپشده یکنواختتر هستند. همچنین، خطر آسیب ناشی از گرمای بیش از حد وجود ندارد.

این مقایسه مستقیماً به وابستگی به مهارت که پیشتر مورد بحث قرار گرفت، مرتبط است. ماهیت “نقطه توقف” در ابزارهای کرمپ، به معنای ثبات بالاتر و نیاز کمتر به آموزش برای تولید انبوه و نیروی کار با مهارت کمتر است. لحیمکاری همچنان یک هنر محسوب میشود که تسلط بر آن نیازمند تمرین و دقت فراوان است.

هزینه و زمان اجرا

- لحیمکاری: از نظر ابزار اولیه، لحیمکاری معمولاً اقتصادیتر است و تنها به یک کیت لحیمکاری پایه نیاز دارد. با این حال، این فرآیند زمانبر و کار فشرده است، که میتواند در تولید انبوه به یک نقطه ضعف تبدیل شود.

- کرمپ کردن: ابزارهای تخصصی کرمپ کردن میتوانند گران باشند و نیاز به سرمایهگذاری اولیه قابل توجهی دارند. اما این فرآیند بسیار سریعتر و کارآمدتر است و برای تولید انبوه ایدهآل است. کرمپ کردن صنعتی میتواند تنها ۲ ثانیه در هر ترمینال زمان ببرد، در حالی که لحیمکاری بین ۱۵ تا ۶۰ ثانیه برای هر اتصال زمان میبرد.

هزینه در اینجا یک مبادله بین سرمایهگذاری اولیه در ابزار (کرمپ کردن) و زمان نیروی کار (لحیمکاری) است. برای کاربردهای با حجم بالا یا محیطهای حرفهای، سرعت بالای کرمپ کردن به سرعت هزینههای ابزار را جبران میکند و آن را در مجموع اقتصادیتر میسازد. برای سرگرمیها یا پروژههای با حجم پایین، لحیمکاری ممکن است در ابتدا ارزانتر باشد.

قابلیت اطمینان و دوام

- لحیمکاری: اتصالات لحیمشده برای انتقال سیگنال و قدرت قابل اطمینان هستند. آنها یک پیوند دائمی ایجاد میکنند، اما فلز پرکننده میتواند در طول زمان تخریب شود و منجر به خرابی اتصال گردد. اتصالات “سرد” لحیمکاری نیز غیرقابل اطمینان هستند و میتوانند منجر به مشکلات جدی شوند.

- کرمپ کردن: اتصالات کرمپشده، به ویژه هنگامی که به درستی انجام شوند، اتصالات طولانیمدت و قابل اطمینانی را فراهم میکنند که از عوامل محیطی محافظت میشوند (به دلیل مهر و موم هوابند). این روش در مقایسه با لحیمکاری، یکنواختی بیشتری دارد.

قابلیت اطمینان هر دو روش به اجرای صحیح آنها بستگی دارد. با این حال، “جوش سرد” کرمپ کردن و کانکتورهای مهر و موم شده آن، مزایای ذاتی در دوام طولانیمدت، به ویژه در شرایط سخت، با حذف مشکل تخریب فلز پرکننده ارائه میدهند.

در جدول زیر، مقایسهای اجمالی بین لحیمکاری و کرمپ کردن ارائه شده است:

نتیجهگیری و توصیهها: انتخاب بهترین روش برای نیازهای شما

انتخاب “بهترین” روش اتصال سیم مسی بین لحیمکاری و کرمپ کردن، یک تصمیم مطلق نیست و به شدت به الزامات خاص پروژه، محیط عملیاتی و اولویتهای فنی و اقتصادی بستگی دارد. هر دو روش، در صورت اجرای صحیح، میتوانند اتصالات با کیفیت و قابل اطمینانی را فراهم کنند.

توصیه میشود در شرایط زیر از لحیمکاری استفاده شود:

- الکترونیک دقیق و قطعات حساس: برای اتصال قطعات الکترونیکی کوچک و حساس به بردهای مدار چاپی (PCB) که نیاز به دقت بالا، اتصالات فشرده و حداقل مقاومت الکتریکی دارند، لحیمکاری گزینهای ایدهآل است.

- محیطهای ثابت و بدون لرزش: در کاربردهایی که سیمها و اتصالات در معرض حرکت، لرزش یا تنش مکانیکی قابل توجهی نیستند (مانند مدارهای داخلی دستگاههای خانگی یا سیستمهای اتوماسیون خانگی)، لحیمکاری عملکرد پایداری ارائه میدهد.

- پروژههای با حجم پایین و تعمیرات: برای سرگرمیها، نمونهسازی اولیه یا تعمیرات موردی که سرعت تولید فاکتور اصلی نیست و هزینه اولیه ابزار کم اهمیتتر است، لحیمکاری یک روش مقرونبهصرفه و در دسترس است.

- نیاز به قابلیت تعمیر: از آنجایی که اتصالات لحیمشده را میتوان با حرارت دادن مجدد جدا کرد، در مواردی که نیاز به تعمیر، تعویض قطعه یا اصلاح مدار وجود دارد، این روش مزیت دارد.

توصیه میشود در شرایط زیر از کرمپ کردن استفاده شود:

- کاربردهای با لرزش بالا و محیطهای خشن: در محیطهایی که سیمها در معرض لرزش مداوم، شوک مکانیکی، رطوبت، گرد و غبار یا تغییرات دمایی شدید قرار دارند (مانند سیمکشی خودرو، هواپیما، ماشینآلات صنعتی، سیستمهای ارتینگ و امنیتی بیرونی)، کرمپ کردن به دلیل استحکام مکانیکی بالا و قابلیت ایجاد مهر و موم هوابند، برتری دارد.

- تولید انبوه و نیاز به سرعت بالا: در خطوط تولید صنعتی که سرعت و یکنواختی فرآیند اتصال حیاتی است، کرمپ کردن به دلیل قابلیت اتوماسیون و زمان اجرای بسیار سریعتر، گزینهای بهینه است.

- سیمکشی ساختمان و کابلهای با مقطع بزرگ: برای اتصالات سیمهای رشتهای به ترمینالها، کلیدها و پریزها در سیمکشی ساختمان یا اتصال کابلشو به کابلهای با مقطع بزرگ، کرمپ کردن راهکاری استاندارد، ایمن و کارآمد است.

- زمانی که حرارت یک نگرانی است: در نزدیکی قطعات یا عایقهایی که به حرارت حساس هستند، کرمپ کردن به دلیل عدم نیاز به گرما، خطر آسیب را از بین میبرد.

در برخی موارد، میتوان از ترکیب هر دو تکنیک برای بهینهسازی عملکرد استفاده کرد. به عنوان مثال، لحیمکاری برای اتصالات دقیق روی بردهای مدار چاپی و کرمپ کردن برای اتصالات سیمها در نقاط خروج از محفظهها یا در محیطهای بیرونی، میتواند تعادلی بین استحکام مکانیکی و یکپارچگی الکتریکی ایجاد کند.

در نهایت، صرفنظر از روش انتخابی، رعایت دقیق اصول و تکنیکهای صحیح برای هر دو لحیمکاری و کرمپ کردن، از اهمیت بالایی برخوردار است. یک لحیمکاری ضعیف یا یک کرمپ نادرست میتواند به اندازه عدم اتصال، مخرب باشد و منجر به مشکلات عملکردی، کاهش ایمنی و حتی خرابی سیستم شود. بنابراین، آموزش، استفاده از ابزار مناسب و توجه به جزئیات، کلید دستیابی به اتصالات سیم مسی قابل اطمینان و با دوام است.