مقدمه: اهمیت اتصالات الکتریکی ایمن و کارآمد

اتصالات الکتریکی صحیح، از جمله لختکردن دقیق سیم مسی، سرسیمزنی استاندارد و اعمال گشتاور مناسب، ستون فقرات هر سیستم الکتریکی ایمن و کارآمد را تشکیل میدهند. این اقدامات نه تنها از خطراتی مانند برقگرفتگی، اتصال کوتاه و آتشسوزی جلوگیری میکنند ، بلکه به بهبود کیفیت انتقال جریان برق، کاهش افت ولتاژ ، افزایش بهرهوری انرژی و افزایش طول عمر کابلها و تجهیزات الکتریکی کمک شایانی میکنند. عدم رعایت این اصول میتواند منجر به آسیبهای جدی به تجهیزات، افزایش هزینههای نگهداری و حتی حوادث ناگوار شود.

این سه فرآیند به شدت به یکدیگر وابسته هستند و یکپارچگی و دقت در هر مرحله برای تضمین عملکرد بهینه و ایمنی بلندمدت سیستم حیاتی است. لختکردن نادرست سیم میتواند به هادی آسیب رسانده و کیفیت سرسیمزنی را کاهش دهد. سرسیمزنی ضعیف نیز به نوبه خود باعث اتصال سست و نیاز به گشتاور نامناسب میشود که پیامدهای مخربی دارد.

ارتباط میان دقت فنی و ایمنی عملیاتی در سیستمهای الکتریکی یک پیوند ناگسستنی است. اگر سیم بیش از حد نیاز لخت شود، بخش رسانا در معرض خطر اتصال کوتاه یا تماس ناخواسته قرار میگیرد که مستقیماً ایمنی را به خطر میاندازد. در مقابل، اگر کمتر از حد لازم لخت شود یا به هادی آسیب (بریدگی یا خراشیدگی) وارد آید، سطح تماس کافی برای سرسیمزنی فراهم نمیشود یا مقاومت موضعی افزایش مییابد. این کاهش کیفیت تماس، عملکرد الکتریکی را تضعیف میکند و میتواند به گرم شدن بیش از حد و حتی آتشسوزی منجر شود.

سرسیمزنی که به درستی انجام نشود (مثلاً به دلیل لختکردن نادرست یا استفاده از ابزار نامناسب) منجر به اتصال سست میشود. این اتصال سست میتواند مقاومت را افزایش داده، تولید گرما کند، افت ولتاژ ایجاد نماید، و در نهایت به جرقه زدن و حتی آتشسوزی بینجامد. این مشکلات هم ایمنی و هم عملکرد سیستم را به شدت تحت تأثیر قرار میدهند. به همین ترتیب، اعمال گشتاور نامناسب نیز پیامدهای جدی دارد. گشتاور کمتر از حد لازم (Under-torquing) مستقیماً به اتصال سست منجر میشود که تمامی مشکلات ذکر شده برای سرسیمزنی ضعیف را در پی دارد. از سوی دیگر، گشتاور بیش از حد (Over-torquing) میتواند به پیچ، ترمینال یا حتی خود هادی آسیب مکانیکی وارد کند ، کیفیت اتصال را در بلندمدت کاهش داده و منجر به خرابی شود. این امر نیز به نوبه خود ایمنی و پایداری عملکرد را کاهش میدهد.

این زنجیره از وابستگیها نشان میدهد که هر یک از مراحل لختکردن، سرسیمزنی و اعمال گشتاور، نه تنها به خودی خود مهم هستند، بلکه به طور سیستماتیک بر مراحل بعدی و در نهایت بر کل سیستم الکتریکی تأثیر میگذارند. بنابراین، دقت فنی در هر مرحله، یک پیشنیاز اساسی برای دستیابی به ایمنی عملیاتی و عملکرد پایدار در سیستمهای الکتریکی است. این یک اصل مهندسی است که فراتر از صرفاً دنبال کردن دستورالعملهاست و نیازمند درک عمیق از فیزیک و مکانیک اتصالات است. این درک اهمیت آموزش جامع و نه فقط مهارتهای عملی را برجسته میکند.

بخش اول: لختکردن سیم – پایه و اساس یک اتصال مطمئن

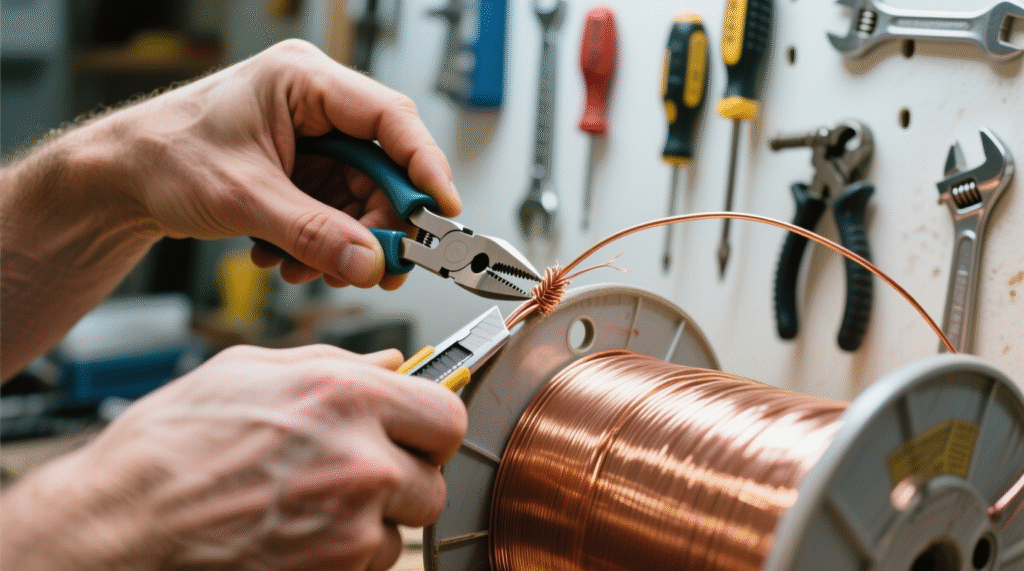

لختکردن سیم یا جداسازی روکش عایق از هادی سیم، یک مرحله فنی ضروری در سیمکشی و برقکاری است. هدف اصلی این فرآیند، آمادهسازی انتهای سیم برای اتصال به سایر سیمها یا ترمینالها بدون آسیب رساندن به رشتههای رسانا است. این کار برای ایجاد یک اتصال الکتریکی مؤثر و ایمن، جلوگیری از اتصال کوتاه، برقگرفتگی و آتشسوزی حیاتی است. دقت در لختکردن سیم، بهویژه برای سیمهای افشان با رشتههای مسی فراوان، از پراکندگی رشتهها جلوگیری کرده و ایمنی و زیبایی کار را افزایش میدهد.

انواع ابزارهای لختکننده سیم

ابزارهای مختلفی برای لختکردن سیم در بازار موجود است که هر یک ویژگیها و کاربردهای خاص خود را دارند:

سیم لختکن دستی (Simple/Manual Wire Stripper)

این نوع سیم لختکن رایجترین ابزار در میان برقکاران و دانشجویان رشته برق و الکترونیک است. طراحی آن شبیه به انبردست است، با این تفاوت که دارای تعدادی شکاف اندازهبندی شده در تیغه خود برای گرفتن و برش دادن روکش سیم است. این ابزار از سه قسمت اصلی فک، دسته و پیچ تنظیم تشکیل شده است. فکها دارای دو لبه تیز برنده از جنس فولاد هستند که برای قطع روکش سیم به کار میروند. دستهها معمولاً با یک پوشش لاستیکی محکم یا PVC پوشیده شدهاند که علاوه بر فراهم آوردن در دست گرفتن راحتتر، عایقبندی لازم را تا حداقل ۷۵۰ ولت فراهم میکنند. کار با این ابزار مستلزم چرخش فیزیکی و اعمال فشار توسط اپراتور است. مزایای اصلی سیم لختکن دستی شامل کاربری آسان، قیمت مناسب و قابلیت حمل بالا است که آن را به انتخابی ایدهآل برای کارهای سبک و نیمهحرفهای تبدیل میکند.

سیم لختکن اتوماتیک (Automatic Wire Stripper)

این ابزار به عنوان یک وسیله بسیار پرکاربرد و حیاتی در صنعت برق شناخته میشود. سیم لختکنهای اتوماتیک قابلیت تنظیم طول لختشدگی سیم را دارند. یکی از ویژگیهای برجسته آنها، توانایی تشخیص خودکار اندازه سیم و انجام تنظیمات مناسب است که نیاز به اندازهگیری گیج و طول جداسازی را از بین میبرد. با این دستگاه، نیازی به چرخاندن سیم لختکن حول محور سیم نیست و تنها با قرار دادن سیم در شکاف مرکزی و فشار دادن دستهها، عایق از سیم جدا میشود. برخی مدلها چندکاره هستند و علاوه بر لختکردن سیم، قابلیت سیمچین و پرسکردن سیم را نیز دارا میباشند. فکهای این ابزار معمولاً از فولاد سختکاری شده ساخته شدهاند و طراحی ارگونومیک دستهها به سهولت کار و جلوگیری از خستگی دست در طولانی مدت کمک میکند. این ابزارها برای لختکردن انواع سیمهای فولادی، مسی، آلومینیومی، تکرشتهای، کابلهای فلت و چندرشتهای مناسب هستند. مزایای استفاده از سیم لختکن اتوماتیک شامل افزایش بهرهوری، سایزبندی دقیق، کاهش خطاها، تنوع در کاربرد، سرعت بالا و ایمنی بیشتر است. با این حال، باید توجه داشت که قسمت سرسیمزن برخی از این دستگاهها ممکن است برای کارهای حرفهای و مداوم مناسب نباشد.

سیم لختکن نیمهاتوماتیک (Semi-automatic Wire Stripper)

این دسته از ابزارها به کاربر این امکان را میدهند که بخشی از فرآیند فشردن سرسیمها به صورت خودکار انجام شود. با این حال، همچنان نیاز به دخالت کاربر برای قرار دادن سیم و سرسیم وجود دارد. این دستگاهها برای کارگاههای کوچک و پروژههای متوسط که حجم کار نه چندان زیاد و نه چندان کم است، گزینهای ایدهآل محسوب میشوند.

سیم لختکن لیزری/حرارتی (Laser/Thermal Wire Stripper)

در این نوع ابزار، عایق سیم با استفاده از حرارت حاصل از عبور جریان الکتریکی از یک حلقه مقاومتی یا تابش لیزر ذوب شده و جدا میشود. مزیت اصلی این روش آن است که هیچ آسیبی به مفتول رسانا نمیرسد. سیم لختکنهای لیزری برای کارهای بسیار دقیق مورد نیاز هستند، به خصوص در مواردی که کابلکشی دارای قطر بسیار کوچک، مواد عایق بسیار قوی، یا کاربردهای منحصر به فرد مانند کابلکشی تجهیزات پزشکی باشد. این ابزارها به کمک کامپیوتر دستور میگیرند و عایق سیمهای نازک یا حساس را با استفاده از طولموجهای خاص و با کمترین آسیب از قسمت فلزی جدا میکنند. با این حال، یکی از معایب سیم لختکنهای حرارتی تولید دود و بوی ناخوشایند است.

سایر ابزارهای لختکننده

علاوه بر موارد فوق، ابزارهای دیگری نیز برای لختکردن سیم وجود دارند:

- ابزار نگهدارنده سیم: این ابزارها مانند یک کولیس با درجهبندی برای سیمها با سایزهای متفاوت عمل میکنند و وظیفه آنها نگهداشتن سیم و محکم قرار دادن آن در یک مکان برای جداسازی روکش است.

- ابزار مگنت آهنربایی و سطح ساینده: در این روش، با تماس مکرر سیم با سطح کاغذ ماسهای از یک سمت و سنباده از سمت دیگر، کار جداسازی روکش سیم صورت میگیرد.

- چاقو: این روش بیشتر برای جداسازی کابل از روی سیم مسی استفاده میشود و نیاز به دقت بالا دارد. برای انجام آن، سیم باید روی یک سطح مسطح قرار گیرد و چاقو به آرامی روی نقطه برش چرخانده شود.

- سیم لختکن غلافی: این ابزار برش چرخشی ساده و مؤثری را ارائه میدهد که آن را برای کابلهای معمولی و کابلهای دو و سههستهای عالی میکند.

روشهای صحیح لختکردن سیم

لختکردن صحیح سیم یک فرآیند دقیق است که نیازمند رعایت مراحل مشخصی است تا از آسیب به هادی و ایجاد اتصالات ناپایدار جلوگیری شود:

- انتخاب نقطه مناسب: قبل از لختکردن، محل دقیق جدا کردن عایق را مشخص کنید. این مقدار بستگی به نوع اتصال و تجهیزات مورد استفاده دارد.

- برش صحیح کابل: با استفاده از کاتر کابل، بخش اضافی کابل را برش دهید. اطمینان حاصل کنید که برش کاملاً عمودی و بدون آسیب به هادی داخلی انجام شده است.

- لختکردن عایق بیرونی: با استفاده از سیم لختکن، حدود ۱۰ تا ۱۵ میلیمتر از عایق بیرونی را جدا کنید. دقت کنید که هنگام جدا کردن عایق، رشتههای مسی یا آلومینیومی آسیب نبینند.

- لختکردن سیمهای داخلی (برای کابلهای چندرشتهای): هر رشته را جداگانه لخت کنید. مقدار ۵ تا ۱۰ میلیمتر از انتهای سیم را لخت کنید. از ابزار مناسب برای جلوگیری از بریدگی رشتههای داخلی استفاده کنید.

- فرمدهی انتهای سیمها: رشتههای سیم را به آرامی تاب دهید تا از پخش شدن آنها جلوگیری شود. برای کابلهای تکرشتهای، میتوانید از سرسیم مخصوص استفاده کنید.

- استفاده از ابزار مناسب: همواره از ابزاری با شکاف متناسب با اندازه سیم استفاده کنید.

- تکنیک لختکردن: در سیم لختکن دستی، سیم را بین فکها قرار دهید، پیچ تنظیم را تنظیم کرده و دسته را فشار دهید. در سیم لختکن اتوماتیک، سیم را در شکاف مرکزی قرار داده و دستهها را فشار دهید تا عایق از سیم جدا شود.

جدول زیر مشخصات لختکردن کابلهای رایج را برای افزایش دقت و کاهش خطا ارائه میدهد:

این جدول به عنوان یک مرجع سریع و کاربردی، به کاربران کمک میکند تا مقادیر استاندارد لختشدگی را به وضوح در دسترس داشته باشند و به کاهش خطای انسانی در این مرحله اولیه کمک شایانی میکند. این امر به ویژه برای افراد تازهکار یا در محیطهای آموزشی بسیار ارزشمند خواهد بود و به حرفهایسازی کار برقکاران و کاهش حدس و خطا کمک میکند.

اشتباهات رایج در لختکردن سیم و پیامدهای آن

عدم رعایت اصول صحیح در لختکردن سیم میتواند پیامدهای جدی و خطرناکی داشته باشد:

- آسیب به هادی: بریدگی یا خراشیدگی رشتههای سیم رایجترین اشتباه است. این آسیبها مقاومت الکتریکی را در آن نقطه افزایش داده، منجر به گرمشدن بیش از حد، افت ولتاژ و کاهش طول عمر سیم و تجهیزات میشوند. در نهایت، این میتواند به قطع شدن سیم یا حتی آتشسوزی منجر شود.

- لختکردن بیش از حد یا کمتر از حد نیاز: بیرونزدگی سیم بدون روکش (لخت بودن بیش از حد) میتواند منجر به اتصال کوتاه یا تماس ناخواسته با سایر سیمها یا فلزات شود که خطر برقگرفتگی و آتشسوزی را به دنبال دارد. در مقابل، لختکردن کمتر از حد نیاز، سطح تماس کافی برای اتصال را فراهم نمیکند و اتصال ضعیفی ایجاد میکند.

- عدم تنظیم صحیح ابزار: استفاده از شکاف اشتباه در سیم لختکن (مثلاً قرار دادن سیم ۱۰ در شکافی که مختص آن نیست) میتواند باعث بریدگی عمیق یا قطع شدن سیم شود. این عدم دقت به طور مستقیم بر یکپارچگی سیم تأثیر میگذارد و میتواند منجر به مشکلات عملکردی یا ایمنی شود.

پیامدهای گسترده این اشتباهات شامل افزایش مقاومت الکتریکی در نقطه اتصال، افت ولتاژ در مدار، افزایش خطر برقگرفتگی، اتصال کوتاه و آتشسوزی است.

تکامل ابزارهای لختکننده سیم، از روشهای سنتی مانند چاقو و سنباده به ابزارهای دستی تخصصی ، سپس به سیم لختکنهای اتوماتیک و حتی لیزری ، نشاندهنده نیاز روزافزون صنعت به دقت بیشتر، سرعت بالاتر و کاهش خطای انسانی است. در گذشته، استفاده از چاقو یا سنباده نیاز به مهارت دستی بسیار بالا و زمانبر بود و خطر آسیب به هادی و ایمنی پایین را به همراه داشت. خطای انسانی در این روشها بسیار بالا بود. سیم لختکنهای دستی بهبود قابل توجهی در دقت و سرعت نسبت به چاقو ایجاد کردند، اما همچنان نیاز به تنظیم دستی سایز و اعمال فشار صحیح داشتند. خطای انسانی در انتخاب شکاف یا فشار نامناسب میتوانست منجر به آسیب به سیم شود.

با معرفی سیم لختکنهای اتوماتیک ، که با تشخیص خودکار اندازه سیم و نیاز کمتر به تنظیمات دستی کار میکنند، نیاز به مهارت دستی خام به طور چشمگیری کاهش یافت و سرعت و دقت افزایش یافت. این ابزارها حتی برای مبتدیان نیز کار با سیمها را آسانتر میکنند. سیم لختکنهای لیزری/حرارتی بالاترین سطح دقت را برای سیمهای حساس و ظریف فراهم میکنند، بدون تماس فیزیکی و آسیب مکانیکی. این نشاندهنده حرکت به سمت کاربردهای تخصصی و حساس است.

این تکامل ابزارها، اگرچه کار را آسانتر و ایمنتر کرده است، اما به این معنی نیست که مهارتهای اساسی بیاهمیت شدهاند. بلکه، نوع مهارت مورد نیاز تغییر کرده است. به جای “مهارت دستی خام” در اجرای فرآیند، نیاز به “درک ابزار، انتخاب صحیح ابزار برای کاربرد خاص و توانایی عیبیابی” افزایش یافته است. این امر بر اهمیت آموزش جامع برای برقکاران و تکنسینها تأکید میکند که باید با فناوریهای جدید آشنا باشند و بدانند چه ابزاری را برای چه نوع سیم و کاربردی انتخاب کنند تا بهترین نتیجه را از نظر ایمنی و عملکرد به دست آورند. این تغییر در مهارتها به سمت دانشمحوری و تصمیمگیری هوشمندانه حرکت میکند.

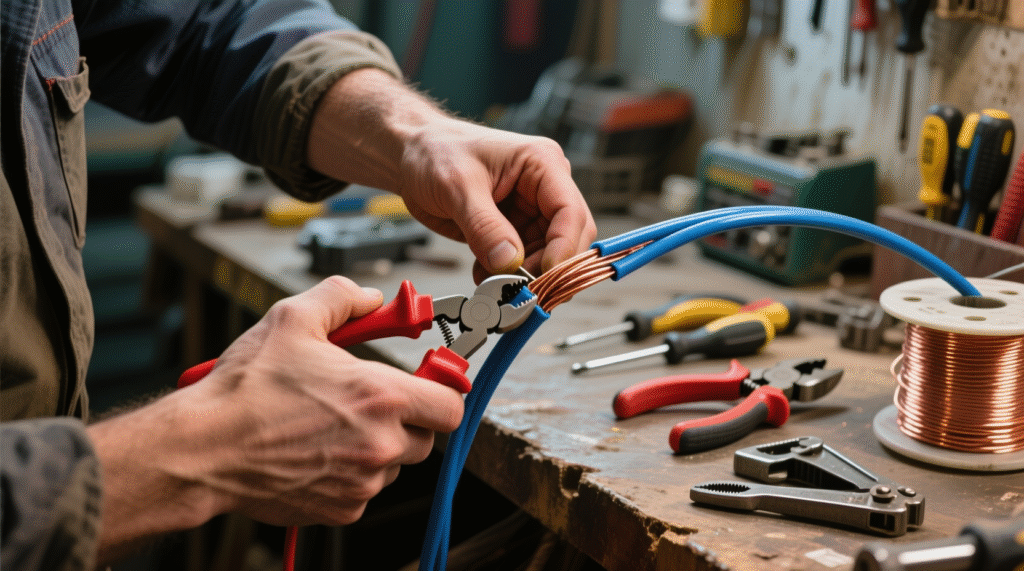

بخش دوم: سرسیمزنی و وایرشو – اتصالی پایدار و حرفهای

سرسیم (Wire Terminal) و وایرشو (Wire Ferrule/Bootlace Ferrule) قطعات کوچک و فلزی هستند که به عنوان اتصالدهندههای الکتریکی برای ایجاد اتصال قابل اطمینان میان سیمها و کابلها به یکدیگر یا به هادیهای دیگر (مانند ترمینالها، کلیدها، پریزها، کنتاکتورها) به کار میروند. وایرشو خود نوعی سرسیم است که برای اتصال سریع و ایمن رشتههای سیم و کابل، بهویژه سیمهای افشان، کاربرد ویژه دارد و جایگزین مناسبی برای چسب برق محسوب میشود.

این قطعات اغلب از مس با خلوص بالا (۹۹.۹% یا ۹۹.۹۵%) ساخته شده و با لایهای از قلع آبکاری میشوند تا از اکسیداسیون مس در مجاورت هوا و رطوبت جلوگیری شود. روکش عایق آنها معمولاً از PVC یا نایلون است که خاصیت نارسانا بودن و مقاومت در برابر رطوبت، آب، گرما و سرمای شدید را فراهم میکند. کاربرد اصلی سرسیم و وایرشو، ایجاد ارتباط و تداوم جریان برق در طول مسیر انتقال ، نظمدهی و ایمنسازی اتصالات ، و جلوگیری از پراکندگی رشتههای سیم افشان و آسیب دیدن آنها در زیر پیچ ترمینال است.

انواع سرسیم و وایرشو

سرسیمها و وایرشوها در اشکال و انواع مختلفی تولید میشوند که هر یک برای کاربرد خاصی طراحی شدهاند:

- سرسیمهای عایقدار و بدون عایق: سرسیمها به دو شکل عایقدار (با روکش PVC) و بدون عایق طراحی و تولید میشوند. وایرشوها نیز در انواع تکروکشدار (E) و دوبلروکشدار (TE) موجودند. وایرشوهای بدون روکش نیز وجود دارند که تنها قسمت فلزی آنها در دسترس است.

- انواع بر اساس شکل و کاربرد:

- وایرشو (میلهای/لولهای/سوزنی): برای قرار دادن سیمهای افشان مخابراتی و برق فشار ضعیف در زیر ترمینالهای دستگاه یا تابلو برق به کار میرود. انتهای وایرشوهای تکی معمولاً گرد و دوبل قیفیشکل است.

- حلقوی (گرد) (RV): یکی از بهترین سرسیمها برای اتصال سیم به ترمینالهای پیچی و روی شین است. مزیت این سرسیم در این است که اگر پیچ شل باشد، اتصال به راحتی جدا نمیشود.

- دوشاخ (چنگالی/U شکل) (SV): برای اتصال سیم به پیچ هادی، بدون نیاز به باز کردن کامل پیچ، استفاده میشود.

- رابط (مُف) (BV): از این سرسیم برای اتصال دائمی دو انتهای یک سیم به یکدیگر یا افزایش طول دو سیم استفاده میشود.

- کولری: حالت سوکتی داشته و در جایی که نری وجود دارد نصب میشود. اتصال با استفاده از این سرسیم دائم یا موقت بوده و حالت کشویی دارد.

- سوزنی: پرکاربردترین نوع سرسیم در کارهای ساختمانی است. برای جلوگیری از صدمه دیدن سیم در حالت داخل شدن مستقیم به سلول ترمینال و بستن پیچ ترمینال بر روی سیم استفاده میشود.

- دوبل: این سرسیم دارای دو ورودی است که امکان عبور همزمان دو سیم را فراهم میکند.

- کابلشو: دسته متفاوتی از سرسیمها است که برای اتصال و برقراری جریان الکتریکی بین هادی کابل با تجهیزات الکتریکی به کار میرود. کابلشوها برای سیمهای با سطح مقطع بزرگتر مناسب هستند.

ابزارهای سرسیمزنی (پرس سرسیم)

پرس سرسیم ابزاری است که برای اتصال سیم به ترمینال یا سایر قطعات الکتریکی با فشار دادن سیم به داخل قالب، یک اتصال محکم و بادوام ایجاد میکند. این ابزارها برای اتصال کانکتورهای خاص به کابلها بدون نیاز به لحیمکاری طراحی شدهاند.

انواع پرس سرسیم:

- پرس دستی (Manual Crimping Tool/Achar Press Sarsim): این نوع پرسها کوچک و قابل حمل هستند و به صورت دستی و بدون نیاز به نیروی برق کار میکنند. آنها برای پروژههای کوچک و اتصالات با حجم کمتر و مصارف خانگی و صنعتی سبک مناسب هستند.

- پرس نیمهاتوماتیک (Semi-automatic Crimping Machine): در این دستگاهها، بخشی از فرآیند فشردن سرسیمها به صورت خودکار انجام میشود، اما همچنان نیاز به دخالت کاربر برای قرار دادن سیم و سرسیم وجود دارد. برخی مدلها دارای مکانیزم چرخدندهای (ratchet mechanism) هستند که اهرمها را تنها در یک مسیر هنگام بستن حرکت میدهند و پس از پرس، قابلیت خلاصی کامل اهرمها را دارند. این پرسها برای کارگاههای کوچک و پروژههای متوسط ایدهآل هستند.

- پرس اتوماتیک (Automatic Crimping Machine): این دستگاهها با استفاده از نیروی برق کار میکنند و به عنوان سرسیمزن برقی شناخته میشوند. آنها در پروژههای بزرگ و صنعتی، فرآیند فشردن سرسیمها را به طور قابل توجهی سریعتر و دقیقتر میکنند.

- پرس پنوماتیک (Pneumatic Crimping Tool): نیروی محرکه این پرسها از هوای فشرده تأمین میشود. آنها معمولاً از دو پیستون تشکیل شدهاند و امکان تعویض قالبها را فراهم میآورند. این پرسها قدرتمندتر از پرسهای دستی هستند و برای مصارف صنعتی سنگین مناسب میباشند.

- پرس هیدرولیک (Hydraulic Crimping Tool): این پرسها نیروی محرکه خود را از روغن هیدرولیک دریافت میکنند. آنها قدرتمندترین نوع پرس سرسیم هستند و برای مصارف صنعتی بسیار سنگین و برای مقاطع بزرگتر سیم مناسب میباشند. ابزارهای الکتروهیدرولیک در صورت عدم رسیدن به فشار لازم، هشدارهای بصری و صوتی میدهند.

- پرس جغجغهای (Ratchet Crimping Tool): این پرسها از مکانیزم جغجغه برای اعمال فشار ثابت و مداوم استفاده میکنند تا چرخه پرس کامل شود. پس از اعمال فشار تنظیم شده، فکها و دستهها باید آزاد شوند. برخی مدلها دارای پیچ تنظیم برای میزان گشتاور تولیدی هستند. این ابزارها برای پرس انواع سرسیمها و کابل شبکه و ایجاد اتصالات دائمی و ایمن به کار میروند. مزایای آنها شامل تضمین اعمال فشار کافی و یکنواخت، کاهش خستگی کاربر، و افزایش دقت و پایداری اتصال است.

پروفیلهای پرس سرسیم و کاربردها

پروفیل پرس به شکل نهایی که سرسیم پس از پرس به خود میگیرد، اشاره دارد. برای انواع مختلف سرسیم و کاربردها، پروفیلهای متفاوتی وجود دارد که هر یک ویژگیهای خاص خود را دارند:

- ششگوش (Hexagonal Crimp): این رایجترین نوع پرس برای کابلشوها و کانکتورها است. نیروی مرکزی به طور یکنواخت از همه جهات و در یک منطقه بزرگتر اعمال میشود. این پروفیل برای هادیهای مسی و آلومینیومی مناسب است و در کابلهای فشار متوسط و قوی کاربرد دارد. مزایای آن شامل فشردهسازی همگن رشتههای هادی، جلوگیری از آسیب، و ایجاد اتصال مکانیکی قوی است. با این حال، فشردهسازی کامل رشتههای سیم با پرس ششگوش استاندارد و قالبهای استاندارد تضمینکننده گازبند بودن نیست.

- دندانهای (Indent Crimp): این پروفیل قدیمیترین پروفیل پرس الکتریکی است. دو نوع اصلی آن شامل W-profile (برای مقاطع ۰.۵ تا 16mm²) و تک دندانهای کلاسیک (برای مقاطع ۶ تا 240mm²) است. این پروفیل منحصراً برای پردازش مس مناسب است و اغلب در تابلوهای کنترل و تابلوهای سوئیچ تا ۱۰۰۰ ولت و برای هادیهای رشتهای ظریف و فشرده استفاده میشود.

- چهارگوش (Quad Point Crimp/Square Crimp): مزیت این پروفیل نحوه اعمال نیروی مرکزی است و نیاز به قالبهای پرس خاص ندارد. این پروفیل عمدتاً در پنلها و تابلوهای سوئیچ تا ۱۰۰۰ ولت و برای کابلشوها و کانکتورها در محدوده ۱۰ تا ۳۰۰ میلیمتر مربع کاربرد دارد. مزیت اصلی آن این است که با یک ابزار پرس میتوان تمام مقاطع ذکر شده را پردازش کرد.

- گازبند (Gastight Crimp): در این نوع پرس، هادی و کابلشو یا کانکتور به قدری محکم فشرده میشوند که هیچ شکاف قابل توجهی وجود ندارد. این ویژگی از ورود مایع یا محیط گازی در شرایط جوی عادی جلوگیری میکند. این پروفیل عمدتاً در صنعت موتور و محیطهای تهاجمی مانند عملیات کشاورزی یا صنایع شیمیایی استفاده میشود. مزایای آن شامل جلوگیری از اکسیداسیون رشتههای پرسشده، جلوگیری از افزایش مقاومت، ایجاد اتصال دائمی و هدایت الکتریکی خوب است.

- W-شکل (W-shape Crimp): در این پروفیل، مواد چندین بار به صورت زیگزاگ تا میشوند که استحکام بیشتری را برای اتصال فراهم میکند.

- مستطیلی (Rectangle Crimp): این نوع پرس پایداری و هدایت بیشتری را برای اتصالات فراهم میآورد.

- بیضی (Oval Crimp): این پروفیل یک شکل بیضی ایجاد میکند و اغلب در فضاهای محدود که پرس دایرهای امکانپذیر نیست، استفاده میشود.

- ذوزنقهای (Trapezoid Crimp): این هندسه پرس یک شکل ذوزنقهای ایجاد میکند که اتصالی ایمن با لبههای زاویهدار ارائه میدهد.

- DUAL (ترکیبی ششگوش و دندانهای): این فناوری نوآورانه مزایای پرس ششگوش و دندانهای را در یک عملیات ترکیب میکند. این پرس رابط تماس و استحکام مکانیکی را افزایش داده و به طور قابل توجهی خطر خستگی سیم و خوردگی را کاهش میدهد. مزایای آن شامل هدایت الکتریکی برتر، استحکام مکانیکی بهبود یافته، و کاهش خستگی سیم است.

روش صحیح سرسیمزنی

سرسیمزنی صحیح یک فرآیند گام به گام است که دقت در آن برای ایجاد اتصالی مطمئن و پایدار ضروری است:

- آمادهسازی سیم: ابتدا سیم را به اندازه مناسب قطع کنید. سپس، عایق سیم را به اندازه لازم (حدود ۵ تا ۱۰ میلیمتر) با پوستکن سیم بردارید، و مراقب باشید که به رسانای داخلی سیم آسیبی وارد نشود. طول سیم لخت شده باید حدود ده درصد بیشتر از اندازه قطر کابل یا کانکتور باشد تا در حین پرس کردن، فشردهسازی مناسبی صورت گیرد.

- انتخاب سرسیم مناسب: سرسیمی را انتخاب کنید که با سایز و نوع سیم مطابقت داشته باشد. بخش فلزی سرسیم باید به طور کامل با رسانای سیم تماس پیدا کند و سیم را به خوبی در بر گیرد.

- پرسکردن:

- آچار سرسیمزن مناسب با سایز سرسیم را انتخاب کنید.

- سرسیم را در بخش مناسب ابزار پرس قرار دهید.

- با فشار آرام و محکم، سرسیم را پرس کنید تا اتصال برقرار شود.

- در پرسهای جغجغهای، دستهها را فشار دهید تا چرخه پرس کامل شود و ابزار به طور خودکار آزاد شود.

- اطمینان حاصل کنید که قسمت عایق وایرشو و سیم بر روی یکدیگر و قسمت هادی وایرشو بر روی بخش لخت سیم قرار گیرد.

- برای یک پرس اصولی و محکم، قسمت هادی سرسیم را در داخل سرسیم قرار داده و آن را در درون فک پرس و قسمت مربوط به همان سرسیم قرار داده و با فشار دست آن را پرس کنید.

- دستگاه پرس را تا محل رسیدن به نقطه توقف فشار دهید تا از اتصال کامل سیم و ترمینال اطمینان حاصل شود.

- بررسی اتصال: پس از پرس، مطمئن شوید که اتصال کاملاً محکم است و سرسیم به راحتی از سیم جدا نمیشود. از مولتیمتر برای تست جریان الکتریکی و اطمینان از عبور صحیح جریان استفاده کنید.

مزایای استفاده از سرسیم و وایرشو

استفاده از سرسیم و وایرشو در اتصالات الکتریکی مزایای متعددی دارد که به بهبود کیفیت، ایمنی و طول عمر سیستم کمک میکند:

- افزایش ایمنی: این قطعات از تماس مستقیم با سیمهای برقی جلوگیری کرده، خطر شوک الکتریکی، اتصال کوتاه و آتشسوزی را به میزان قابل توجهی کاهش میدهند.

- پایداری و استحکام اتصال: سرسیمها و وایرشوها اتصالات محکم و پایداری ایجاد میکنند که موجب بهبود عملکرد الکتریکی و کاهش افت ولتاژ میشود.

- محافظت مکانیکی و دوام: آنها از انتهای سیمها در برابر آسیبهای مکانیکی و فیزیکی محافظت میکنند و پایداری اتصال را در برابر ارتعاشات و تغییرات حرارتی افزایش میدهند.

- نظمدهی و زیبایی: استفاده از وایرشو از پخش شدن رشتههای سیم افشان جلوگیری کرده و به مرتب و حرفهای بودن کار کمک میکند.

- افزایش سرعت کار: در مقایسه با روشهای سنتی مانند لحیمکاری، سرسیمزنی به طور قابل توجهی سرعت کار را افزایش میدهد.

- کاهش هزینهها: با ایجاد اتصالات مطمئن و کاهش نیاز به تعمیرات مکرر، در هزینه و زمان سیمکشی صرفهجویی میشود.

اشتباهات رایج در سرسیمزنی و راهکارهای پیشگیری

عدم رعایت اصول صحیح در سرسیمزنی میتواند به مشکلات جدی منجر شود:

- عدم نصب سرسیم: یکی از رایجترین اشتباهات، عدم استفاده از سرسیم برای سیمهای افشان است. در این حالت، رشتههای سیم در زیر پیچ ترمینال زخمی و لهیده میشوند. این وضعیت منجر به نشتی جریان، ایجاد جرقه و در نهایت قطع شدن برق توسط محافظ جان میشود.

- راهکار: همواره از سرسیم مناسب استفاده شود. در صورت عدم دسترسی به سرسیم، رشتههای سیم افشان باید به طور یکپارچه لحیمکاری شوند تا از پراکندگی و آسیب دیدن آنها جلوگیری شود.

- استفاده از ابزار نامناسب: عدم تطابق پرس سرسیم با سایز و نوع سرسیم مورد استفاده، منجر به پرس نامناسب و اتصال ضعیف میشود.

- راهکار: استفاده از ابزارهای استاندارد و مناسب که توسط سازنده سرسیم توصیه شدهاند، حیاتی است. این ابزارها تضمین میکنند که فشار و پروفیل پرس صحیح اعمال شود.

بخش سوم: گشتاور – نیروی پنهان در اتصالات الکتریکی

گشتاور، به عنوان نیروی چرخشی وارد بر یک جسم، در اتصالات الکتریکی به میزان نیروی لازم برای سفت کردن پیچها و مهرهها اشاره دارد. اعمال گشتاور صحیح در اتصالات الکتریکی، به ویژه در ترمینالها و کانکتورها، از اهمیت حیاتی برخوردار است. این اقدام تضمین میکند که هادیها به طور محکم در جای خود قرار گیرند، مقاومت الکتریکی به حداقل برسد و از ایجاد اتصالات سست یا جرقه زننده جلوگیری شود. در واقع، گشتاور مناسب، پایه و اساس یکپارچگی الکتریکی و مکانیکی اتصال است.

پیامدهای گشتاور نامناسب

اعمال گشتاور نامناسب، چه کمتر و چه بیشتر از حد توصیه شده، میتواند به طیف وسیعی از مشکلات و خطرات در سیستمهای الکتریکی منجر شود:

- گرمشدن بیش از حد و خطر آتشسوزی: هنگامی که ترمینالها به اندازه کافی سفت نشده باشند (گشتاور کم)، مقاومت در نقطه اتصال افزایش مییابد. این مقاومت، تولید گرما میکند که در صورت عدم کنترل، میتواند منجر به ذوب شدن عایق ، آسیب به قطعات و حتی اشتعال مواد اطراف و بروز آتشسوزی شود.

- افت ولتاژ و کاهش عملکرد: اتصالات با مقاومت بالا که ناشی از گشتاور ناکافی هستند، منجر به افت ولتاژ میشوند. این افت ولتاژ میتواند باعث کاهش عملکرد دستگاهها و تجهیزات متصل شود و در محیطهای صنعتی، یک مشکل قابل توجه محسوب میشود.

- خوردگی و فرسودگی: اتصالات سست اجازه ورود هوا و رطوبت را میدهند که منجر به خوردگی میشود. با گذشت زمان، این خوردگی میتواند اتصال را تضعیف کرده و عملکرد آن را کاهش دهد، که به طور بالقوه منجر به خرابیهای الکتریکی میشود.

- جرقه و قوس الکتریکی: اتصالات سست میتوانند منجر به تماس الکتریکی متناوب یا حتی مدارهای باز شوند. این مسائل میتوانند خطرناک باشند و به طور بالقوه منجر به شوک الکتریکی، خرابی تجهیزات و جرقه زدن یا قوس الکتریکی شوند. قوس الکتریکی، به دلیل یونیزه بودن هوای اطراف و وجود گرد و غبار، میتواند گسترش یابد و آسیبهای جدی به همراه داشته باشد.

- آسیب مکانیکی به پیچ و ترمینال: اعمال گشتاور بیش از حد (Over-torquing) میتواند به پیچ، ترمینال یا حتی خود هادی آسیب مکانیکی وارد کند. این آسیب میتواند شامل از بین رفتن رزوه پیچ یا ترک خوردن ترمینال باشد که در نهایت منجر به اتصال نامطمئن و خرابی سیستم میشود.

ابزارهای اندازهگیری و اعمال گشتاور

برای اعمال و اندازهگیری دقیق گشتاور در اتصالات الکتریکی، از ابزارهای تخصصی استفاده میشود:

- ترکمتر (Torque Wrench/Torque Meter): این ابزار برای کنترل و اندازهگیری میزان گشتاور وارد شده هنگام باز کردن و بستن پیچ و مهره استفاده میشود. ترکمترها در انواع مختلفی از جمله عقربهای (ساعتی)، دیجیتالی، تقهای (مکانیکی)، کمرشکن، اسلیپری، و ترک رنج (پیچگوشتی) موجود هستند. ترکمترهای اینچ-پوند برای مقادیر گشتاور کمتر (مانند ترمینالهای بریکر و شینهای نول/ارت) و ترکمترهای فوت-پوند برای مقادیر بالاتر (مانند هادیهای ورودی سرویس با جریان بیش از ۲۰۰ آمپر) استفاده میشوند.

- پیچگوشتی ترکمتر (Torque Screwdriver): این ابزار برای اعمال گشتاور دقیق در اتصالات کوچکتر مانند ترمینالهای بریکر و شینهای زمین/نول استفاده میشود. پیچگوشتیهای ترکمتر دارای تنظیمات گشتاور قابل تنظیم در افزایشهای ۱، ۵ یا ۱۰ اینچ-پوند با محدودهای بین ۵ تا ۱۵۰ اینچ-پوند هستند. برخی مدلها دارای کلاچ محدودکننده گشتاور هستند که پس از رسیدن به گشتاور از پیش تعیین شده، غیرفعال میشود و از سفت شدن بیش از حد جلوگیری میکند.

استانداردهای گشتاور در اتصالات الکتریکی

رعایت استانداردهای گشتاور در اتصالات الکتریکی برای تضمین ایمنی، قابلیت اطمینان و عملکرد بلندمدت سیستمها ضروری است. این استانداردها چارچوبی برای مقادیر گشتاور صحیح و روشهای آزمایش ارائه میدهند.

استانداردهای بینالمللی (IEC)

کمیسیون بینالمللی الکتروتکنیک (IEC) مجموعهای جامع از استانداردها را برای اتصالات الکتریکی منتشر کرده است:

- IEC 60364-4-43: مربوط به حفاظت در مقابل اضافه جریان در تاسیسات الکتریکی فشار ضعیف.

- IEC 60364-5-52: مربوط به سیستمهای سیمکشی در تاسیسات الکتریکی فشار ضعیف.

- IEC 60364-5-54: مربوط به سیستمهای زمین و هادیهای حفاظتی.

- IEC 60999-1 و EN 60947-1: این استانداردها مقادیر گشتاور برای مواد بستهبندی الکتریکی را تعریف میکنند که ایمنی سیمکشی ترمینالهای الکتریکی را تضمین میکند.

- IEC 61238: این استاندارد کانکتورهای فشردهسازی و مکانیکی برای کابلهای برق با ولتاژ نامی تا ۳۰ کیلوولت (Um=36 kV) را پوشش میدهد. این استاندارد شامل آزمایشهایی مانند سیکل حرارتی و آزمایش اتصال کوتاه برای ارزیابی عملکرد الکتریکی و مکانیکی اتصالات پرسشده است.

- IEC 60803: این استاندارد ابعاد توصیه شده برای حفرههای قالب چیندار ششضلعی و مربعی، فرورفتگیها، گیجها، آستینهای چیندار هادی خارجی و آستینهای چیندار تماس مرکزی برای کابلها و کانکتورهای فرکانس رادیویی را ارائه میدهد.

- IEC 62196-1 Ed.4: این استاندارد به تستر پایانه پیچ بستن برای خودروهای برقی اشاره دارد و شامل آزمایشهای مربوط به نیروی کشش و گشتاور است.

استاندارد DIN 46228 برای وایرشو

استاندارد DIN 46228-4: 2020-03 برای وایرشوها، جایگزین نسخه قدیمیتر DIN 46228-4: 1990-09 شده است. این استاندارد حداکثر سختی مجاز ۱۰۵ HV را برای وایرشوها تعریف میکند و روشهای آزمایش مربوطه را برای تعیین این مقادیر مشخص مینماید. این استاندارد به وایرشوهای با غلاف عایق در محدوده ۰.۵ تا ۵۰ میلیمتر مربع اشاره دارد و همچنین وایرشوهای بدون عایق را که در DIN 46228-1 توصیف شدهاند، تحت پوشش قرار میدهد. وایرشوهای تکروکشدار مطابق با استاندارد DIN رنگبندی میشوند.

استاندارد ملی ایران (مبحث ۱۳)

مبحث ۱۳ مقررات ملی ساختمان (طرح و اجرای تأسیسات برقی ساختمانها) در ایران، حداقلهای مورد نیاز و بایدها و نبایدهای صنعت ساختمان را با بهرهگیری از آخرین دستاوردهای روز داخلی و بینالمللی تدوین کرده است. این مبحث بر پایه آییننامه تأسیسات الکتریکی ساختمانها (استاندارد شماره ۱۹۳۷) و مدارک گروه ۳۶۴ کمیسیون بینالمللی الکتروتکنیک (IEC) استوار است.

مبحث ۱۳ بر اهمیت سیمکشی صحیح تأکید دارد به نحوی که سیمها دچار ساییدگی یا پارگی نشوند. همچنین، این استاندارد صراحتاً پیچیدن سیمها به دور هم برای ایجاد اتصال الکتریکی یا استفاده از نوار چسب الکتریکی برای عایقبندی محل اتصال را ممنوع کرده است. این مقررات بر استفاده از وسایل و تجهیزات استاندارد تأکید دارد و استفاده از هرگونه مصنوعات غیراستاندارد را اکیداً ممنوع میداند. اگرچه مبحث ۱۳ به طور مستقیم جدول گشتاور خاصی را ارائه نمیدهد، اما بر استفاده از محصولات منطبق با استاندارد کابل و رعایت الزامات ایمنی تأکید دارد که به طور ضمنی شامل رعایت مقادیر گشتاور توصیه شده توسط سازندگان تجهیزات است.

نکات کلیدی در اعمال گشتاور صحیح

برای اطمینان از اعمال گشتاور صحیح و دستیابی به اتصالات ایمن و پایدار، رعایت نکات زیر ضروری است:

- استفاده از ابزار مناسب: همواره از ترکمتر یا پیچگوشتی ترکمتر کالیبره شده و مناسب برای کار استفاده کنید.

- رعایت مقادیر توصیه شده: مقادیر گشتاور را که توسط سازنده تجهیزات مشخص شده است، به دقت رعایت کنید. این مقادیر معمولاً روی تجهیزات یا در دستورالعملهای نصب ارائه میشوند.

- عدم تجاوز از گشتاور مشخص: هرگز از مقدار گشتاور مشخص شده تجاوز نکنید. نظریه “گشتاور بیشتر بهتر است” صحیح نیست و میتواند به اتصال یا تجهیزات آسیب برساند.

- بررسی ۱۰٪ کمتر: هنگام بررسی اتصالات برای اطمینان از سفت نبودن بیش از حد، مقداری ۱۰٪ کمتر از مقدار توصیه شده را به عنوان یک قاعده کلی در نظر بگیرید، به ویژه در تجهیزات قدیمی.

- عدم اعمال گشتاور بر تجهیزات برقدار: گشتاور نباید بر روی تجهیزات برقدار اعمال شود. در صورت لزوم، باید از تجهیزات حفاظت فردی مناسب استفاده شود.

- تمیز کردن و آمادهسازی سطح تماس: قبل از اعمال گشتاور، سطح تماس هادی و ترمینال باید تمیز و عاری از هرگونه آلودگی باشد. در صورت نیاز، انتهای سیم متصل شده قبلی را برش داده و با بخش استفاده نشده سیم، اتصال را برقرار کنید.

- استفاده از مهر و موم گشتاور (Torque Seal): برای تأیید بصری اتصالات گشتاور شده، میتوان از مهر و موم گشتاور استفاده کرد. این ماده فقط باید پس از سفت شدن اتصال به مقدار صحیح اعمال شود و جایگزینی برای ابزار صحیح نیست.

استانداردها نقشی حیاتی در تضمین کیفیت و ایمنی بلندمدت اتصالات الکتریکی ایفا میکنند. آنها چارچوبی را برای طراحی، تولید، نصب و نگهداری اتصالات فراهم میآورند که از سازگاری، قابلیت اطمینان و ایمنی در سراسر جهان اطمینان حاصل میکند. استانداردهای بینالمللی مانند IEC و DIN، و همچنین مقررات ملی مانند مبحث ۱۳ در ایران، مقادیر گشتاور، روشهای آزمایش و الزامات مواد را مشخص میکنند. این استانداردها به کاهش خطرات ناشی از خرابیهای الکتریکی، تضمین قابلیت همکاری بین قطعات مختلف، و افزایش طول عمر سیستمهای الکتریکی کمک میکنند. با پیروی از این استانداردها، متخصصان میتوانند از بروز مشکلات ناشی از اتصالات نامناسب جلوگیری کرده و به حفظ یکپارچگی و عملکرد ایمن زیرساختهای الکتریکی کمک کنند. این رویکرد استاندارد محور، نه تنها از حوادث جلوگیری میکند، بلکه به بهینهسازی مصرف انرژی و کاهش هزینههای نگهداری در بلندمدت نیز منجر میشود.

نتیجهگیری: همافزایی دقت و استاندارد برای آیندهای ایمن و کارآمد

در مجموع، لختکردن دقیق سیم، سرسیمزنی استاندارد و اعمال گشتاور صحیح، سه رکن اساسی و به هم پیوسته در تضمین ایمنی، کارایی و طول عمر سیستمهای الکتریکی هستند. هر گونه نقص در یک مرحله، میتواند زنجیرهای از پیامدهای منفی را آغاز کند که از افزایش مقاومت و تولید گرما گرفته تا خطر برقگرفتگی و آتشسوزی را در بر میگیرد. تکامل ابزارهای لختکننده و سرسیمزنی، اگرچه فرآیندها را سادهتر و دقیقتر ساخته است، اما بر اهمیت درک عمیق از اصول فنی و انتخاب صحیح ابزار برای هر کاربرد خاص تأکید میکند.

رعایت دقیق استانداردها، چه در سطح بینالمللی (IEC, DIN) و چه در سطح ملی (مبحث ۱۳ مقررات ملی ساختمان)، نه تنها یک الزام قانونی است، بلکه یک ضرورت مهندسی برای دستیابی به اتصالات پایدار و مطمئن است. این استانداردها، چارچوبی برای کیفیت، ایمنی و قابلیت اطمینان ارائه میدهند که از بروز خطاها و حوادث جلوگیری میکند.

توصیهها:

- آموزش و آگاهی مستمر: متخصصان و فعالان صنعت برق باید به طور مداوم دانش خود را در مورد آخرین ابزارها، تکنیکها و استانداردهای لختکردن، سرسیمزنی و اعمال گشتاور بهروز نگه دارند. تأکید بر آموزشهای عملی همراه با درک مبانی نظری، برای پرورش نیروی کار ماهر و آگاه حیاتی است.

- سرمایهگذاری در ابزار استاندارد: استفاده از ابزارهای کالیبره شده و استاندارد برای لختکردن، پرسکردن و اندازهگیری گشتاور، یک سرمایهگذاری ضروری است. این ابزارها خطای انسانی را به حداقل رسانده و کیفیت اتصالات را تضمین میکنند.

- پیروی دقیق از دستورالعمل سازنده: همواره به مقادیر گشتاور و روشهای نصب توصیه شده توسط سازندگان تجهیزات و ترمینالها پایبند باشید. این اطلاعات برای عملکرد بهینه و حفظ گارانتی محصول حیاتی است.

- بازرسی و نگهداری دورهای: اتصالات الکتریکی، به ویژه در سیستمهای حیاتی یا محیطهای سخت، باید به طور دورهای بازرسی و از نظر استحکام، عدم وجود خوردگی و رعایت گشتاور بررسی شوند.

با همافزایی دقت فنی، استفاده از ابزارهای مناسب و پیروی دقیق از استانداردها، میتوانیم به سمت آیندهای حرکت کنیم که در آن سیستمهای الکتریکی نه تنها کارآمدتر، بلکه به طور قابل ملاحظهای ایمنتر و پایدارتر باشند. این رویکرد جامع، سنگ بنای زیرساختهای الکتریکی قابل اعتماد و ایمن برای نسلهای آینده خواهد بود.