لولههای مسی به دلیل دوام، مقاومت در برابر خوردگی و قابلیت اطمینان بالا، بهطور گسترده در سیستمهای لولهکشی ساختمانی مورد استفاده قرار میگیرند. با این حال، این لولهها نیز در معرض فرآیند تدریجی تخریب ناشی از واکنش با عناصر موجود در محیط، بهویژه آب، قرار دارند که به آن خوردگی گفته میشود. خوردگی لولههای مسی میتواند منجر به مشکلات متعددی از جمله نشت، کاهش فشار آب، آلودگی آب آشامیدنی و در نهایت آسیب به سیستم لولهکشی و افزایش هزینههای تعمیر و نگهداری شود. بنابراین، درک عوامل محیطی مؤثر بر خوردگی لولههای مسی و اتخاذ روشهای پیشگیری مناسب از اهمیت بسزایی برخوردار است. این مقاله به بررسی جامع تأثیر این عوامل و ارائه راهکارهای مؤثر برای جلوگیری از خوردگی لولههای مسی میپردازد.

خوردگی چیست؟

خوردگی به فرآیند تخریب تدریجی مواد، به ویژه فلزات، در اثر واکنش های شیمیایی یا الکتروشیمیایی با محیط اطراف گفته می شود. این پدیده طبیعی، فلزات تصفیه شده را به ترکیبات شیمیایی پایدارتر مانند اکسیدها، هیدروکسیدها یا سولفیدها تبدیل می کند. خوردگی می تواند در انواع مختلف مواد از جمله فلزات، سرامیک ها و پلیمرها رخ دهد، اما به طور معمول با تخریب فلزات و آلیاژها شناخته می شود و خسارات اقتصادی و ایمنی قابل توجهی به بار می آورد.

خوردگی اشکال مختلفی دارد که بر اساس ظاهر فلز خورده شده و مکانیزم وقوع آن دسته بندی می شوند. از جمله رایج ترین انواع خوردگی می توان به خوردگی یکنواخت (زنگ زدن یکدست سطح فلز)، خوردگی گالوانیکی (ناشی از تماس دو فلز غیر همجنس در یک محیط خورنده)، خوردگی حفره ای (تشکیل حفره های کوچک و عمیق)، خوردگی شکافی (در درزها و شکاف های کوچک)، خوردگی تنشی (ناشی از تنش مکانیکی و محیط خورنده)، و خوردگی فرسایشی (ناشی از حرکت سیال خورنده بر سطح فلز) اشاره کرد.

عوامل متعددی می توانند بر سرعت و شدت خوردگی تأثیر بگذارند. این عوامل شامل نوع فلز، ترکیب شیمیایی محیط (مانند وجود رطوبت، اکسیژن، اسیدها و نمک ها)، دما، فشار، سرعت جریان سیال و وجود ناخالصی ها در فلز می باشند. شناخت انواع خوردگی و عوامل موثر بر آن، برای انتخاب روش های مناسب پیشگیری و کنترل این پدیده مخرب از اهمیت بالایی برخوردار است.

عوامل محیطی مؤثر بر خوردگی لوله مسی

کیفیت آب

کیفیت آب یکی از مهمترین عوامل محیطی مؤثر بر خوردگی لولههای مسی است. خواص شیمیایی آب مانند pH، میزان اکسیژن محلول، مواد جامد محلول، سختی، میزان کلر و وجود باکتریهای خاص میتوانند بهطور قابل توجهی بر سرعت و میزان خوردگی تأثیر بگذارند.

pH آب

pH آب میزان اسیدی یا قلیایی بودن آن را نشان میدهد و نقش حیاتی در خوردگی لولههای مسی ایفا میکند. آب اسیدی با pH کمتر از ۷ میتواند بهطور مستقیم به لولههای مسی حمله کرده و لایه محافظ اکسید مس را از بین ببرد. این فرآیند بهویژه در آبهای نرم که فاقد مواد معدنی بافری هستند، شدت بیشتری دارد. در مقابل، آب قلیایی با pH بالاتر از ۸.۵ نیز میتواند در ترکیب با سایر شرایط مانند اکسیژن زیاد یا مواد جامد محلول بالا، باعث خوردگی شود. برای جلوگیری از خوردگی، حفظ pH آب در محدوده خنثی تا کمی قلیایی، معمولاً بین ۷.۲ تا ۸.۰، توصیه میشود

اکسیژن محلول

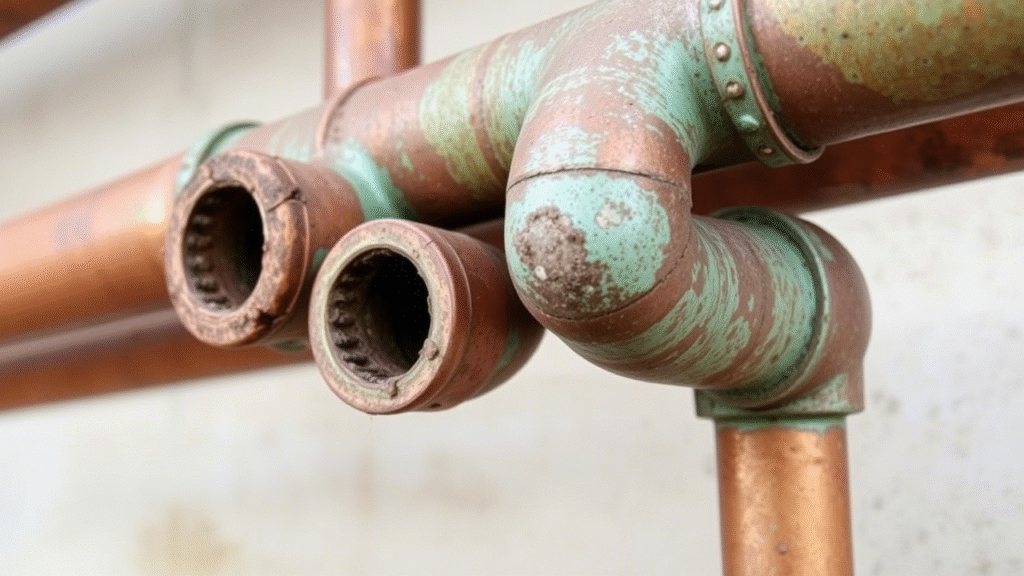

اکسیژن موجود در آب نقش مهمی در فرآیند خوردگی مس دارد. میزان بالای اکسیژن محلول در آب میتواند باعث تسریع واکنش اکسیداسیون مس شده و منجر به تشکیل اکسید مس شود. این اکسید مس معمولاً به شکل لکههای آبی یا سبز رنگ بر روی لوازم بهداشتی و لولهها ظاهر میشود. حذف اکسیژن محلول از آب میتواند یک روش مؤثر برای جلوگیری از خوردگی لولههای مسی باشد.

مواد جامد محلول کل (TDS)

میزان بالای مواد معدنی، نمکها و سایر مواد محلول در آب (TDS بالا) میتواند رسانایی الکتریکی آب را افزایش دهد و در نتیجه احتمال وقوع خوردگی الکتروشیمیایی را بیشتر کند. این مواد محلول میتوانند یونهایی را فراهم کنند که در واکنشهای خوردگی شرکت میکنند و سرعت آن را افزایش میدهند.

سختی آب

سختی آب به میزان مواد معدنی مانند کلسیم و منیزیم موجود در آن اشاره دارد. آب سخت با میزان بالای این مواد معدنی میتواند رسوبات معدنی در داخل لولهها ایجاد کند که این رسوبات میتوانند منجر به خوردگی شوند. از طرف دیگر، آب نرم که فاقد این مواد معدنی است، ممکن است لایه محافظ کافی در داخل لولهها تشکیل ندهد و در نتیجه خورندهتر باشد.

کلر و کلرامین

مواد شیمیایی که برای ضدعفونی کردن آب آشامیدنی استفاده میشوند نیز میتوانند بر خوردگی لولههای مسی تأثیر بگذارند. استفاده از کلرامین، ترکیبی از کلر و آمونیاک، در فرآیند تصفیه آب میتواند باعث خوردگی و ایجاد نشتیهای ریز در لولههای مسی شود. همچنین، غلظت بالای کلر در آب نیز میتواند لایه محافظ روی لولههای مسی را تخریب کرده و منجر به خوردگی شود.

باکتریهای خورنده

برخی از میکروارگانیسمها، بهویژه باکتریهای کاهنده سولفات و باکتریهای آهن، میتوانند در سیستمهای لولهکشی کلونی تشکیل داده و لجن تولید کنند. این میکروارگانیسمها همچنین میتوانند اسیدهایی تولید کنند که به لولههای مسی آسیب میرسانند و باعث خوردگی آنها میشوند.

سولفید هیدروژن

وجود حتی مقادیر کم سولفید هیدروژن در گاز طبیعی میتواند با لولههای مسی مورد استفاده برای انتقال گاز واکنش داده و یک لایه سیاه رنگ از سولفید مس را در داخل لولهها تشکیل دهد. این رسوبات میتوانند به مرور زمان جدا شده و باعث مسدود شدن یا خرابی وسایل گازسوز شوند.

سرعت و دمای آب

سرعت و دمای آب در داخل لولههای مسی نیز میتوانند بر میزان خوردگی تأثیرگذار باشند. جریان آب با سرعت بالا میتواند منجر به نوعی خوردگی به نام خوردگی ناشی از فرسایش شود، بهویژه در سیستمهای آب گرم گردشی. دمای بالای آب نیز میتواند سرعت واکنشهای شیمیایی را افزایش داده و فرآیند خوردگی را تسریع کند.

رکود آب

زمانی که آب برای مدت طولانی در داخل لولههای مسی باقی میماند، میتواند شرایط را برای خوردگی فراهم کند. در این حالت، لایه محافظ اکسید مس ممکن است به درستی تشکیل نشود یا شرایط شیمیایی و میکروبی نامطلوب در سطح لوله ایجاد شود که منجر به خوردگی موضعی یا یکنواخت میگردد.

شرایط خاک (برای لولههای زیرزمینی)

برای لولههای مسی که در زیر زمین نصب میشوند، شرایط خاک اطراف لوله نقش مهمی در میزان خوردگی آن دارد. خاکهای با خاصیت خورندگی بالا، که معمولاً حاوی غلظت زیادی از سولفاتها، کلریدها، ترکیبات آمونیاک و رطوبت هستند، میتوانند باعث تسریع خوردگی لولههای مسی شوند. همچنین، تفاوت در ترکیب خاک در طول لوله میتواند منجر به ایجاد سلولهای غلظت موضعی شود که در آن مناطق با غلظتهای مختلف مواد شیمیایی یا اکسیژن، رفتارهای خوردگی متفاوتی از خود نشان میدهند. خاکهای حاوی مقادیر قابل توجهی مواد آلی، بهویژه اسیدهای آلی، و همچنین خاکسترهای مرطوب نیز میتوانند محیط خورندهای برای لولههای مسی فراهم کنند. علاوه بر این، فشردگی ناهمگن خاک در زیر و اطراف لولهها میتواند منجر به اختلاف در میزان اکسیژن در تماس با سطح لوله شده و خوردگی را تسریع کند.

جریانهای الکتریکی سرگردان

جریانهای الکتریکی مستقیم (DC) سرگردان که از منابعی مانند سیستمهای الکتریکی نامناسب، خطوط راهآهن برقی یا سیستمهای حفاظت کاتدی نشأت میگیرند، میتوانند باعث خوردگی الکتروشیمیایی در لولههای مسی شوند. مس یک رسانای عالی الکتریسیته است و به همین دلیل، جریانهای DC سرگردان میتوانند یونهای مس را از لوله جدا کرده و به محیط اطراف منتقل کنند. در مقابل، جریانهای متناوب (AC) معمولاً تأثیر قابل توجهی بر خوردگی لولههای مسی ندارند.

تماس با فلزات غیر مشابه (خوردگی گالوانیکی)

هنگامی که لولههای مسی در تماس مستقیم با فلزات غیر مشابه مانند فولاد گالوانیزه یا آلومینیوم قرار میگیرند و در معرض یک الکترولیت مانند آب هستند، نوعی خوردگی به نام خوردگی گالوانیکی رخ میدهد. در این فرآیند، فلزی که از نظر الکتروشیمیایی فعالتر است (کمنجیبتر) به عنوان آند عمل کرده و خورده میشود، در حالی که فلز نجیبتر (مس در این مورد) به عنوان کاتد عمل کرده و از خوردگی محافظت میشود.

سایر عوامل

علاوه بر عوامل ذکر شده، عوامل دیگری نیز میتوانند در خوردگی لولههای مسی نقش داشته باشند. نصب نادرست لولهها، از جمله عدم پرداخت مناسب لبههای لوله پس از برش، استفاده بیش از حد از فلاکس لحیمکاری، یا استفاده از تکنیکهای لحیمکاری نامناسب، میتواند نقاط ضعفی را در سیستم لولهکشی ایجاد کرده و خوردگی را تسریع کند. همچنین، وجود رسوبات و ذرات معلق مانند شن و ماسه در آب میتواند به مرور زمان باعث سایش و خوردگی دیواره داخلی لولهها شود.

فشار بیش از حد آب در سیستم لولهکشی نیز میتواند به لولهها فشار وارد کرده و آنها را در برابر خوردگی آسیبپذیرتر کند. استفاده از مواد شیمیایی شوینده فاضلاب قوی نیز میتواند به مرور زمان باعث خوردگی لولهها شود. تغییرات مکرر دما میتوانند باعث انبساط و انقباض لولهها شده و سطح آنها را ضعیف کرده و احتمال خوردگی را افزایش دهند. در نهایت، تماس لولههای مسی با مواد خاص مانند بتن یا آجر که میتوانند رطوبت را حفظ کنند، نیز میتواند منجر به خوردگی سریعتر شود.

انواع خوردگی لوله مسی

خوردگی لولههای مسی میتواند به اشکال مختلفی رخ دهد که هر کدام دارای علل و ویژگیهای خاص خود هستند. شناخت این انواع میتواند در تشخیص مشکل و انتخاب روش پیشگیری مناسب کمک کند.

- خوردگی یکنواخت: در این نوع خوردگی، سطح لوله به طور کلی و با نرخ تقریباً یکسان خورده میشود. این نوع خوردگی معمولاً در آبهای با pH پایین رخ میدهد که یون مس به جای تشکیل یک لایه محافظ، در محلول باقی میماند.

- خوردگی گالوانیکی: همانطور که قبلاً ذکر شد، این نوع خوردگی در محل تماس لولههای مسی با فلزات غیر مشابه در حضور یک الکترولیت رخ میدهد و فلز فعالتر خورده میشود.

- خوردگی ناشی از فرسایش: این نوع خوردگی در اثر حرکت سیال خورنده با سرعت بالا در داخل لولهها رخ میدهد. سرعت بالای جریان آب میتواند لایه محافظ روی لولهها را از بین برده و باعث خوردگی شود، بهویژه در نقاطی که جریان آشفته است.

- خوردگی ناشی از میکروارگانیسمها: فعالیت میکروارگانیسمها، بهویژه باکتریها، در سطح لولههای مسی میتواند منجر به نوعی خوردگی به نام خوردگی ناشی از میکروارگانیسمها شود. این میکروارگانیسمها میتوانند بیوفیلمهایی را تشکیل دهند که شرایط را برای خوردگی تسریع میکنند.

- خوردگی ناشی از فلاکس لحیمکاری: باقی ماندن بقایای فلاکس خورنده پس از انجام لحیمکاری میتواند باعث خوردگی موضعی در لولههای مسی شود. این نوع خوردگی معمولاً به صورت حفرههای کوچک در نزدیکی اتصالات لحیمکاری شده ظاهر میشود.

اهمیت پیشگیری از خوردگی لوله های مسی

اهمیت پیشگیری از خوردگی لوله های مسی در حفظ یکپارچگی و طول عمر سیستم های لوله کشی بسیار زیاد است. خوردگی می تواند منجر به نشت، کاهش فشار آب و آلودگی آب آشامیدنی با ذرات مس شود. این مشکلات نه تنها باعث ناراحتی و هزینه های تعمیر می شوند، بلکه می توانند خطرات بهداشتی جدی نیز به همراه داشته باشند. جلوگیری از خوردگی، عملکرد کارآمد سیستم لوله کشی را تضمین می کند و از هزینه های گزاف ناشی از تعمیرات اساسی یا تعویض زودهنگام لوله ها جلوگیری می کند.

روش های مختلفی برای پیشگیری از خوردگی لوله های مسی وجود دارد. یکی از مهمترین اقدامات، کنترل کیفیت آب است. اطمینان از اینکه pH آب در محدوده مناسبی قرار دارد و مواد خورنده مانند کلریدها و سولفات ها در غلظت های پایین نگه داشته می شوند، می تواند به طور قابل توجهی خطر خوردگی را کاهش دهد. استفاده از بازدارنده های خوردگی در سیستم های بسته مانند سیستم های گرمایشی نیز می تواند یک اقدام پیشگیرانه موثر باشد.

علاوه بر کیفیت آب، شیوه های نصب صحیح نیز در جلوگیری از خوردگی نقش مهمی دارند. اجتناب از آسیب رساندن به سطح داخلی لوله ها در هنگام نصب، استفاده صحیح از شار لحیم کاری و شستشوی کامل سیستم پس از نصب برای حذف بقایای شار، می تواند از خوردگی موضعی جلوگیری کند. همچنین، جلوگیری از تماس مستقیم مس با فلزات ناسازگار برای جلوگیری از خوردگی گالوانیکی ضروری است. با رعایت این نکات و انجام بازرسی های دوره ای، می توان عمر مفید لوله های مسی را به حداکثر رساند و از مشکلات ناشی از خوردگی جلوگیری کرد.

روشهای پیشگیری از خوردگی لوله مسی

پیشگیری از خوردگی لولههای مسی شامل اتخاذ تدابیر مختلفی است که هدف آنها کاهش یا از بین بردن عوامل محیطی مؤثر بر خوردگی است. این روشها را میتوان به چند دسته اصلی تقسیم کرد:

کنترل کیفیت آب

کنترل و تنظیم کیفیت آب یکی از مؤثرترین راهها برای جلوگیری از خوردگی لولههای مسی است. این شامل تنظیم pH آب در محدوده ۷.۲ تا ۸.۰ با استفاده از خنثیکنندههای کلسیت یا دستگاههای تزریق سودا اش است. کاهش میزان مواد جامد محلول کل (TDS) با استفاده از سیستمهای اسمز معکوس نیز میتواند به کاهش رسانایی آب و جلوگیری از خوردگی کمک کند. علاوه بر این، کنترل میزان اکسیژن محلول در آب با استفاده از دستگاههای هواگیری یا مواد شیمیایی جاذب اکسیژن میتواند سرعت واکنشهای اکسیداسیون را کاهش دهد.

استفاده از بازدارندههای خوردگی مانند فسفاتها، سیلیکاتها و بنزوتیازول نیز میتواند یک لایه محافظ روی سطح لولهها ایجاد کرده و از خوردگی جلوگیری کند. در صورت وجود باکتریهای خورنده در آب، میتوان از روشهای ضدعفونی کردن مانند کلرزنی یا سیستمهای ازن برای کنترل آنها استفاده کرد. در نهایت، نصب سیستمهای فیلتراسیون میتواند به بهبود کیفیت کلی آب و حذف ذرات معلق و سایر آلایندهها که میتوانند در خوردگی نقش داشته باشند، کمک کند.

رعایت اصول نصب صحیح

نصب صحیح لولههای مسی نقش مهمی در جلوگیری از خوردگی دارد. پرداخت لبههای لوله پس از برش برای جلوگیری از ایجاد جریان آشفته آب و خوردگی ناشی از فرسایش ضروری است. همچنین، استفاده از مقدار مناسب فلاکس لحیمکاری و شستشوی کامل سیستم لولهکشی پس از نصب برای حذف بقایای فلاکس خورنده بسیار مهم است. استفاده از لولههای با اندازه مناسب برای حفظ سرعت مناسب آب در داخل لولهها و جلوگیری از خوردگی ناشی از فرسایش نیز از اهمیت بالایی برخوردار است. باید از استفاده بیش از حد از مواد شیمیایی شوینده فاضلاب قوی که میتوانند به لولهها آسیب برسانند، اجتناب شود. اطمینان از اتصال الکتریکی مناسب در سراسر سیستم لولهکشی نیز میتواند به جلوگیری از ایجاد جریانهای سرگردان که باعث خوردگی میشوند، کمک کند.

محافظت از لولههای زیرزمینی

برای لولههای مسی که در زیر زمین نصب میشوند، استفاده از لایههای محافظ یا پوششهای مناسب در صورت وجود خاکهای تهاجمی میتواند از تماس مستقیم لوله با مواد خورنده جلوگیری کند. همچنین، استفاده از مواد پرکننده همگن و غیر خورنده در اطراف لولهها و جلوگیری از تماس مستقیم لولهها با خاک بکر و فشرده در کف ترانشه میتواند به کاهش احتمال خوردگی کمک کند.

جلوگیری از خوردگی گالوانیکی

برای جلوگیری از خوردگی گالوانیکی در محل اتصال لولههای مسی به فلزات غیر مشابه، استفاده از اتصالات دی الکتریک (عایق) توصیه میشود. در صورت امکان، استفاده از سیستم لولهکشی تماماً مسی بهترین راه برای جلوگیری از این نوع خوردگی است. همچنین، استفاده از نوارهای عایق یا پوششها برای جدا کردن فلزات غیر مشابه نیز میتواند مؤثر باشد.

بازرسی و نگهداری دورهای

بازرسی منظم لولهها برای شناسایی علائم خوردگی مانند لکههای آبی یا سبز، نشتی و کاهش فشار آب بسیار مهم است. انجام آزمایشهای کیفیت آب به طور دورهای نیز میتواند به شناسایی عوامل خورنده و اتخاذ اقدامات پیشگیرانه مناسب کمک کند. شستشوی دورهای لولهها برای جلوگیری از رکود آب و تجمع رسوبات نیز توصیه میشود. در صورت مشاهده لولههای آسیبدیده، تعویض آنها در اسرع وقت برای جلوگیری از مشکلات جدیتر ضروری است. برای سیستمهای آبگرمکن، نگهداری منظم و تعویض دورهای میله آند قربانی برای محافظت از مخزن و لولههای مسی متصل به آن در برابر خوردگی بسیار مهم است.

هزینه هایی که خوردگی لوله مسی به صنعت تحمیل میکند

مس در صنعت نقش مهمی ایفا میکند اما در مقابل خوردگی لوله های مسی هزینه های قابل توجهی را به صنایع مختلف تحمیل می کند. در بخش لوله کشی ساختمان، خوردگی منجر به تعمیرات پرهزینه ناشی از نشت، تعویض زودرس لوله ها و خسارت های ناشی از آبگرفتگی می شود. تخمین زده می شود که خوردگی لوله های مسی در سیستم های لوله کشی مسکونی و تجاری در ایالات متحده سالانه بیش از یک میلیارد دلار هزینه در بر داشته باشد. علاوه بر هزینه های مستقیم تعمیر، خوردگی می تواند کیفیت آب را نیز تحت تاثیر قرار داده و منجر به آلودگی با ذرات مس شود که می تواند خطرات بهداشتی به همراه داشته باشد.

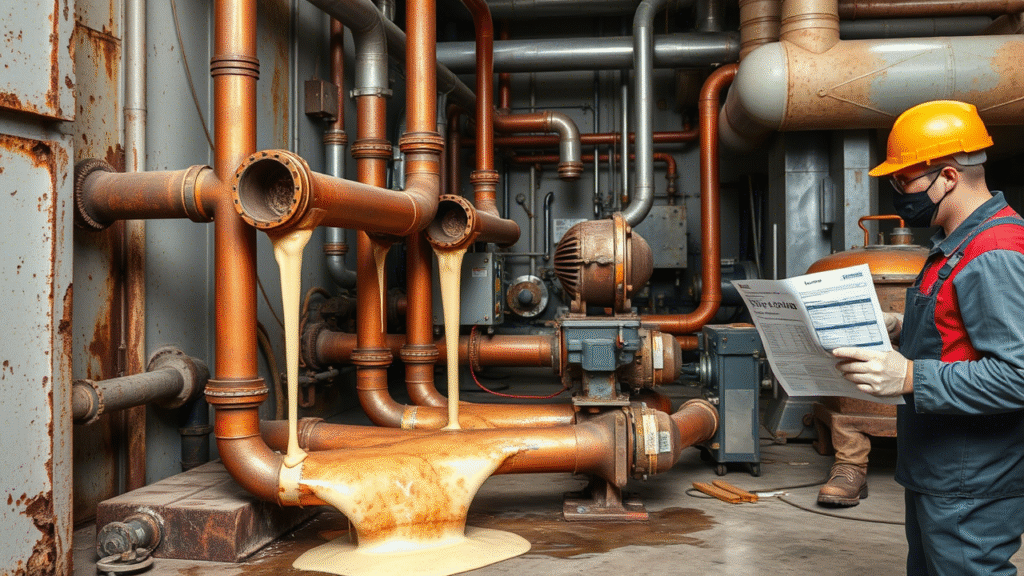

در صنایع بزرگتر مانند نیروگاه ها، کارخانه های شیمیایی و سیستم های خنک کننده، خوردگی لوله های مسی می تواند منجر به توقف تولید، کاهش راندمان و افزایش هزینه های نگهداری شود. نشت و خرابی ناشی از خوردگی می تواند خسارات مالی سنگینی به بار آورده و حتی خطرات ایمنی ایجاد کند. به عنوان مثال، در سیستم های خنک کننده صنعتی، خوردگی می تواند منجر به کاهش انتقال حرارت و افزایش مصرف انرژی شود. در نیروگاه ها، خوردگی در لوله های انتقال بخار یا آب خنک کننده می تواند باعث از کار افتادگی تجهیزات و خسارات جبران ناپذیری شود.

علاوه بر هزینه های مستقیم تعمیر و نگهداری و خسارات ناشی از خرابی، هزینه های غیرمستقیم خوردگی لوله های مسی نیز قابل توجه است. این هزینه ها شامل کاهش طول عمر تجهیزات، افزایش هزینه های بیمه، از دست دادن بهره وری و حتی دعاوی حقوقی ناشی از آلودگی یا حوادث مربوط به خوردگی می باشد. بنابراین، پیشگیری از خوردگی لوله های مسی نه تنها از نظر اقتصادی بلکه از نظر ایمنی و حفظ محیط زیست نیز از اهمیت بالایی برخوردار است و سرمایه گذاری در روش های پیشگیری می تواند در بلندمدت صرفه جویی قابل توجهی را به همراه داشته باشد.

نتیجهگیری

خوردگی لولههای مسی یک فرآیند پیچیده است که تحت تأثیر عوامل متعددی از جمله کیفیت آب، سرعت و دمای آب، رکود آب، شرایط خاک برای لولههای زیرزمینی، جریانهای الکتریکی سرگردان، تماس با فلزات غیر مشابه و روشهای نصب نامناسب قرار دارد. درک این عوامل و اتخاذ روشهای پیشگیری مناسب برای افزایش طول عمر سیستمهای لولهکشی مسی و حفظ کیفیت آب آشامیدنی ضروری است. انجام بازرسیهای دورهای، آزمایش کیفیت آب و رعایت اصول نصب صحیح میتواند به طور قابل توجهی خطر خوردگی را کاهش داده و از هزینههای ناشی از تعمیرات و تعویض لولهها جلوگیری کند.